基于PID 控制系统的MATLAB 气缸夹爪仿真与研究

2024-05-27李自成田玉容袁婷薇郑国先何佳佳

赵 鑫, 李自成, 田玉容, 袁婷薇, 郑国先, 何佳佳

(成都理工大学工程技术学院, 四川 乐山 614000)

0 引言

在现代工业生产中,提高生产效率是企业追求的重要目标。随着科技的不断进步,气缸夹爪作为一种高度智能化的装置,可以帮助企业打造高效的生产线,有效提高企业生产效率。通过对抓取刚性大不易变形物体的研究,设计了基于MATLAB 仿真的气动爪夹,采用PID 控制来实现研究过程中的最优控制。采用MATLAB 仿真软件对所建立的系统数学模型进行仿真分析研究。对于传统工业夹爪而言,气缸夹爪结构简单、实用性强、操作简便,能够稳定的抓住体积小、刚性大的坚固物体,并且能同时满足对于物体不同情况的条件进行自动调节。市面上的常见夹爪,一部分能够预先设定力量以及体积大小的值来对物品进行抓取,而气缸夹爪的优势在于能够对自身进行自动调节来适应物体的大小与轻重。PID 控制作为一种非常常见的智能控制算法,对工业过程中存在的滞后、惯性和非线性等问题具有良好的控制效果,所以为了能够更好地控制自动调节的平稳性,可以采用PID 进行控制,通过PID 控制给出的反馈信号进行处理,计算出控制量,从而输出给控制器,使系统达到期望状态。系统的误差情况利用比例、积分、微分进行计算。因此,可以根据系统需求在线调整PID 参数,实现对爪夹的控制。

1 MHZ2-40D 气缸夹爪的结构与原理

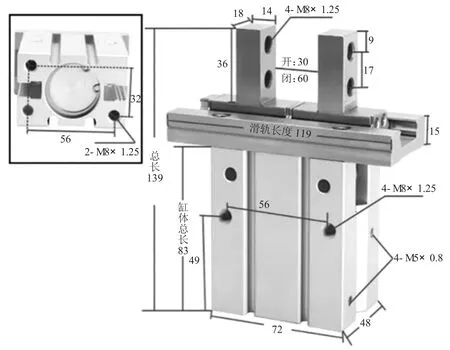

1.1 MHZ2-40D 气缸夹爪的组成结构(图1)

图1 MHZ2-40D 气缸夹爪结构

1)气缸:气缸是气缸夹爪的主要组成部分,它是一个空心的圆柱体,内部有活塞和密封件。气缸通过控制进气和排气来实现活塞的运动,驱动夹爪的开合动作。

2)活塞杆:活塞杆是连接在气缸活塞上的杆状零件。它负责将气缸的运动传递给夹爪,使夹爪能够实现夹持和释放物体的功能。

3)夹爪:夹爪是气缸夹爪的工作部分,通常由可移动的爪子和固定的底座组成。爪子可以通过气缸的运动实现开合动作,用于夹持和释放物体[1]。

4)控制阀:控制阀是用于控制气缸的进气和排气的装置。它根据控制信号的输入,控制气源的流动,从而控制气缸的运动状态。

5)传感器:传感器通常安装在气缸夹爪上,用于检测夹爪的位置和状态。常见的传感器包括接近开关、压力传感器等。传感器可以提供反馈信号,用于监测和控制夹爪的运动。

6)气源供应系统:气源供应系统提供压缩空气作为气缸夹爪的动力源。它包括气源装置、压缩空气管道、过滤器、调压阀等组件,确保气缸夹爪能够获得稳定的气源供应。

1.2 MHZ2-40D 气缸夹爪的工作原理

通过调节控制阀控制气缸的工作状态。控制阀根据控制信号的输入,控制气缸的进气和排气。当控制阀打开进气通道时,空气进入气缸的气腔,气腔内的压强增大,驱动活塞向前运动,夹爪闭合夹持物体。当控制阀打开排气通道时,气缸的气腔排出气体,气腔内的压强减小,活塞向后运动,夹爪打开释放物体。另外通过PID 控制算法的调节,根据设定值和反馈信号的差异来控制输出信号,进而控制气缸夹爪的运动,使其逐渐接近设定值。PID 控制可以实现精确的位置或力控制,提高夹爪的准确性和稳定性[2]。

2 PID 控制原理

1)设定值(Setpoint):PID 控制需要设定一个目标值,即夹爪希望达到的位置或力的设定值。

2)反馈信号(Feedback):通过传感器获取夹爪的实际位置或力的反馈信号。

3)误差计算(Error Calculation):根据设定值和反馈信号计算误差,即偏离目标值的差异。误差可以通过将设定值减去反馈信号来计算得到。

4)PID 控制算法(PID Control Algorithm):PID 控制算法由比例(P)、积分(I)和微分(D)三个部分组成。

5)比例控制(Proportional Control):根据误差的大小产生输出信号。比例控制作用于减小误差,其输出信号与误差成正比。

6)积分控制(Integral Control):根据误差的持续时间产生输出信号。积分控制可以消除静态误差,并减小系统的稳态误差。它的输出信号与误差的累积值成正比。

7)微分控制(Derivative Control):根据误差的变化率产生输出信号。微分控制可以减小系统的超调和震荡,使系统更加稳定。它的输出信号与误差的变化率成正比[3]。

PID 控制算法的输出信号可以通过将比例、积分和微分部分的输出信号相加来计算得到。

8)输出信号(Output):PID 控制算法计算得到的输出信号将被应用于控制阀,控制阀通过调节气源的流量来控制气缸的进气和排气。输出信号的大小和方向将影响气缸夹爪的运动。

9)夹爪运动:根据控制阀的控制信号,气缸的进气和排气状态将发生变化,从而驱动夹爪的开合运动。夹爪根据气缸的运动状态实现对物体的夹持和释放。

近年来,现代控制理论得到了快速发展,而在实际工程中由于PID 控制多重应用型优点(如,结构简单、调整方便、稳定性好、工作可靠等),因此它还是应用最广泛的调节器控制规律。此外,PID 控制应用领域极为广泛,可将其应用于电力、化工、轻工、冶金以及机械等工业过程控制中。通常情况下,最适合采用PID 控制技术的条件是:当对目标系统或被控对象的内部特征不完全清楚时,或者是系统的全部参数不能经过有效的测量手段来获取,同时必须依赖于经验和现场调试来确定系统控制器的结构参数情况下采用该技术[4]。

3 数学建模与分析

基于MHZ2-40D 气缸夹爪在PID 控制下的数学模型可以通过建立气缸系统的动力学方程来描述。

3.1 气缸系统的动力学方程

根据气缸的运动原理和动力学理论,可以得到如下的动力学方程:

式中:m为气缸夹爪的质量;x(t)为气缸夹爪的位置关于时间t的函数;F(t)为施加在气缸夹爪上的外部力;Ff为摩擦力,与速度相关;Fs为弹簧力,与气缸夹爪的位置相关[5]。

3.2 摩擦力模型

摩擦力通常可以使用线性摩擦模型来近似描述:

式中:μ 为摩擦系数;v(t)为气缸夹爪的速度关于时间t的导数。

3.3 弹簧力模型

弹簧力可以使用线性弹簧模型来近似描述:

式中:k为弹簧的刚度系数;x0为弹簧的平衡位置。

3.4 PID 控制器模型

PID 控制器可以通过对系统的输出进行反馈控制来调整输入信号。PID 控制器的输出可以表示为:

式中:u(t)为PID 控制器的输出,作为外部力F(t)的控制信号;Kp、Ki和Kd分别为PID 控制器的比例增益、积分时间和微分时间;e(t)为控制误差,定义为期望位置与实际位置之间的差异:

式中:de(t)/dt为控制误差的导数,即速度误差。

根据MHZ2-40D 气缸夹爪在PID 控制下的数学模型,整合动力学方程和PID 控制器模型,可以得到整合后的传递函数模型[6]。

首先,将动力学方程进行拉普拉斯变换,得到:

式中:X(s)为气缸夹爪的位置的拉普拉斯变换;U(s)为输入信号的拉普拉斯变换;Ff为摩擦力的拉普拉斯变换;Fs为弹簧力的拉普拉斯变换。

根据摩擦力模型和弹簧力模型的表达式,可以得到:

将上述表达式代入动力学方程,得到:

整理后,得到:

定义传递函数G(s)=X(s)/U(s),可以得到:

然后,将PID 控制器模型的输出信号u(t)和控制误差e(t)进行拉普拉斯变换,可以得到:

将上述表达式代入传递函数G(s)中,得到整合后的传递函数模型:

4 系统仿真

将系统各项参数代入(14)式,得到气缸夹爪PID控制的传递函数:

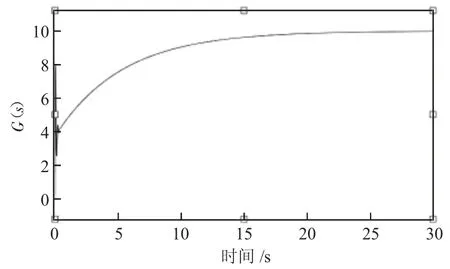

从MATLAB/simulink 中选取所需元器件,连接好各元器件,设置好相关参数,点击进行仿真,仿真结果具体见图2。得到相应的结果[7]。

图2 气缸夹爪PID 控制模型

从波形上看,在选定对应的Kp,Ki以及Kd的数值之后,能够很好地利用PID 给出的反馈信号来控制气动夹爪夹取动作的稳定,使其能够在精准的位置进行夹取。

5 结论

针对基于PID 控制的全自动气压控制系统进行计算和仿真,如图2 所示,对于气缸夹爪夹持力和位置的控制也就是通过PID 控制器的输出信号来进行控制。而PID 控制是根据设定值和测量值的偏差,通过计算得出控制信号,通过调节控制器中的PID 参数来达到控制目的。实验过程中采用Matlab/Simulink 对系统进行仿真,如图3 所示,结果表明系统的输出能够跟随输入信号的增加而增加,且能很快达到新的稳定值。说明采用PID 控制系统可以有效且高效的控制气缸夹爪来抓取体积小、刚性大的物体,很大程度上提高了气动夹爪的使用效率,对工业上的操作提供了极大的便利[8]。

图3 仿真结果