芳烃抽提装置溶剂再生塔换热器管束的开裂原因及优化措施

2024-05-27黄飞虎王科林

黄飞虎,高 涵,张 杰,王科林

(1.中国石油四川石化分公司,成都 611930;2.沈阳中科韦尔腐蚀控制技术有限公司,沈阳 110180)

管壳式换热器具有制造简单、生产成本低、清洗方便、适应性强等特点,广泛应用于石油化工企业[1],但换热管束的开裂、泄漏在炼化企业中经常发生,近年来关于换热器管束失效原因的报道也越来越多。谢光伟[2]对重沸器管束的泄漏原因进行分析,认为紊流抖动和流体弹性不稳定引发了管束振动,在振动和腐蚀的联合作用下管束泄漏。李辉辉等[3]对某炼油厂重催装置分馏塔顶换热器管束的失效原因进行了分析,发现换热管外表面所处介质环境中的高含量腐蚀性离子(Cl-和S2-)是导致管束失效的主要原因。陆翔等[4]通过分析双相不锈钢换热器管束的穿孔原因,发现换热管束在冷拔成型过程中析出富铬α相,导致管束耐蚀性降低,壳程工艺气中存在多种腐蚀性介质,最终导致管束减薄甚至穿孔。

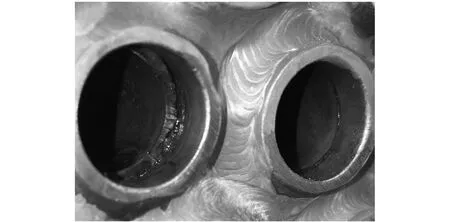

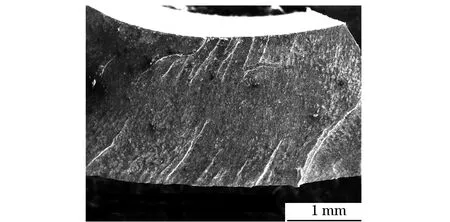

2020年4月20日,四川石化芳烃抽提装置溶剂再生塔E-1013换热器管束发生泄漏,堵管22根,2020年6月3日,该换热器再次发生泄漏,检查发现17根换热管泄漏,泄漏发生在管端与管板角焊缝背面,距换热管端面5~10 mm,如图1所示,且开裂换热管全部位于U 型换热管束的上半管箱,即蒸汽入口侧,蒸汽出口侧换热管完好且无裂纹。另外,换热器折流板与管束之间的间隙均有不同程度的变大,原装配间隙小于1 mm,现间隙3~8 mm。该换热器采用2.2 MPa蒸汽作为加热源,通过凝水量控制加热量,部分工艺参数见表1。

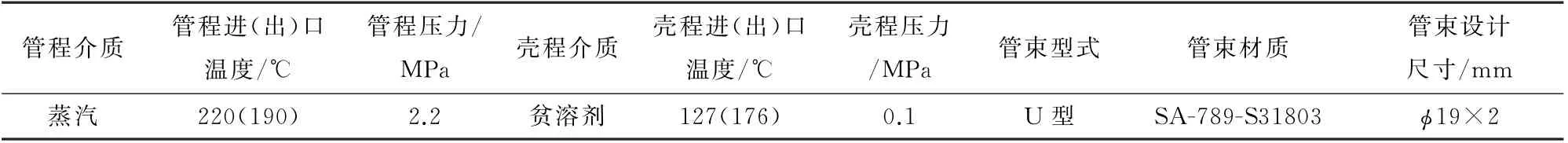

表1 E-1013换热器的工艺参数Tab.1 Process parameters of E-1013 heat exchanger

图1 换热管的泄漏位置Fig.1 Leakage position of the heat exchange tube

1 理化检验与结果

1.1 宏观形貌

观察管束开裂位置形貌发现,裂纹都出现在同一个位置,即管束与管板的焊缝处附近,管束开裂处没有明显的塑性变形,为脆性断口,见图2。

图2 开裂位置的宏观形貌Fig.2 Macro morphology at the crack location

1.2 化学成分

从开裂管束上取样,依据GB/T 23942-2009《化学试剂 电感耦合等离子发射光谱法通则》,采用光谱仪等对其化学成分进行分析。由表2可见 ,换热器管束材质化学成分基本符合S31803双相不锈钢的标准要求。

表2 开裂管束的化学成分Tab.2 Chemical composition of the cracked tube bundles

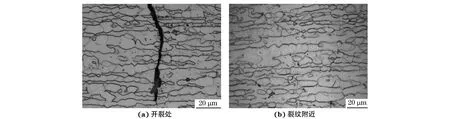

1.3 显微组织及能谱分析

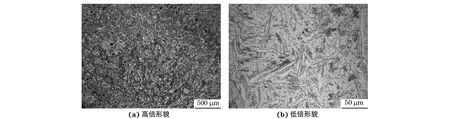

由图3可见,管束的显微组织为奥氏体+铁素体的双相,裂纹都集中于管板(堆焊区)与管束焊缝附近的管束上,皆呈环向(横向)分布,裂纹起源于管束的内壁或外壁,且裂纹较为平直,分叉很少,穿晶扩展。管板与管束的焊缝区及附近区域应力集中程度较为严重,管束疲劳断裂的迹象较为明显,见图4。

图3 管束开裂处和裂纹附近的微观形貌Fig.3 Micro morphology of the tube at(a)and near(b)the crack

图4 管束与管板焊缝处的显微组织Fig.4 Micro structure of welds between tube and tubesheet:(a)high enlagred view;(b)low enlarged view

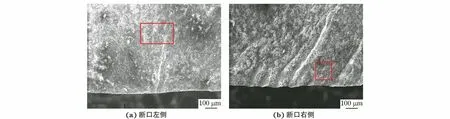

SEM 结果表明,管束开裂处存在疲劳断裂的“海滩状”弧线,见图5。对断口左、右两侧进行能谱分析,取样位置见图6。EDS结果表明,断口上仅有部分C元素(环丁砜等有机物残留)、O 元素(停工后管束断口的铁被空气氧化),未检测出Cl、S等腐蚀性元素,如表3所示。

表3 断口EDS分析结果Tab.3 EDS analysis results of the fracture element

图5 管束开裂处的SEM 形貌Fig.5 SEM morphology of tube at the crack location

图6 EDS分析位置Fig.6 Analysis location of EDS:(a)left side of fracture;(b)right side of fracture

2 失效原因分析

综合上述结果,换热器管束的断裂大都出现在管束与管板连接的焊缝处附近,管束具有疲劳断裂的特征。

在换热器将环丁砜汽化进而提纯的过程中,加热器温度越高,汽化量越大。随汽化量急增,流速增加,受设备结构的影响,当气流在狭小空间内高速运动时不能及时扩散且受阻挡形成涡流振动;在汽液共存状态下,气泡和液滴不断撞击管束,使密集排列的管束产生弹性激振[5-7]。在长期振动状态下,换热器管束与管板连接处产生疲劳裂纹,最终导致管束疲劳开裂、泄漏。E-1013换热器入口端温度较出口端温度高,故介质汽化量大,振动强度也相对较高,导致U 型换热管束开裂部位集中于上半管箱,即蒸汽入口侧。

此外,由于管束与管板的连接属于几何形状突变,因此连接方式和焊后热处理不当、温差应力、管束与管板材料差异等情况不可避免,这使得管束与管板连接处存在较大的残余应力[8-10]。同时,由于折流板与换热管之间的间隙逐渐变大,换热管振幅变大,间接使管端应力增加,这加速了疲劳开裂进程。

3 应对措施

3.1 优化操作工艺

调整换热器内管程、壳程介质的流动状态,减少流体流动对管束、管板及焊缝处形成的振动交变载荷作用,防止疲劳断裂的发生和发展,具体如下:控制塔的操作温度,按照防腐导则要求,将再生塔底的操作温度降低到180℃以下;控制蒸汽进出口温度,避免环丁砜过量汽化和降解现象。

3.2 选用304以上牌号的奥氏体不锈钢

双相钢耐应力腐蚀开裂性能优越,但在加工制造、焊接控制方面存在较多缺陷。奥氏体不锈钢焊接性能良好,且近10 a国内芳烃抽提装置再生塔再沸器管束普遍使用奥氏体不锈钢,应用技术成熟。需注意采取如下措施:①完善制造加工工艺,采用“贴胀+强度胀+密封焊”工艺,避免管板缝隙腐蚀现象;②导向板与管束使用相同材质,导向板孔径严格执行换热器制造加工工艺,避免孔径过大,管束(弯管)采取相应措施进行固定,避免振动现象发生;③对换热器管芯整体进行热处理,消除管板处焊接热应力以及胀接残余应力。

4 结 论

该换热器管束发生开裂的原因如下:E-1013换热器管束与管板的焊接处因局部应力集中,在振动交变载荷作用下,发生了疲劳开裂。通过控制再生塔操作温度、换热器管束进出口温度及选用304以上牌号的奥氏体不锈钢材质等措施,可有效抑制管束疲劳开裂。实践证明,该换热器在采取新措施后,已正常运行超过513 d,未发生管束开裂及其他失效情况。