循环盐雾环境中碳纤维复合材料-6082铝合金螺栓连接结构中铝合金的腐蚀行为

2024-05-27孙晓光陈志坚周学杰

孙晓光,陈志坚,王 睿,周学杰,吴 军

(1.中车青岛四方机车车辆股份有限公司, 青岛 266111;2.武汉材料保护研究所有限公司, 武汉 430030;3.湖北武汉大气淡水环境材料腐蚀国家野外观测科学研究站, 武汉 430030;4.高速磁浮运载技术全国重点实验室,青岛 266111)

随着全球气候变暖,减排控温已成为世界共识。交通运输作为全世界最大的空气污染和碳排放源之一,是实现“碳中和”的重要环节。轻量化是交通运输行业节能减排的重要途径,也是运输装备升级的重要发展方向。铝合金作为重要的轻量化材料在汽车、船舶、高铁、航空等交通运输装备中得到广泛应用[1-2]。Al-Mg-Si系铝合金,具有中等强度、硬度和加工性能,同时具有良好的耐蚀性,已被大量用于制造高速列车车体及重要零部件[2-5]。碳纤维复合材料(CFRP)比铝合金轻30%,且具有较高的比强度、比刚性和优异的耐蚀性,为装备轻量化释放了新的潜力。随着碳纤维复合材料制备技术的日益成熟,制造成本不断降低,应用范围逐渐由航空向汽车、轨道交通装备领域拓展,碳纤维复合材料成为轻量化领域炙手可热的研究对象[6-9]。

铝合金的自腐蚀电位较低,电化学性能活泼,未经防护的铝合金与电位更高的材料接触时,易发生电偶腐蚀,这会加速铝合金的腐蚀,并造成更快也更严重的破坏[10-13]。碳纤维复合材料的电位较高,电阻率低,当其与铝合金接触时会导致作为阳极的铝合金加速腐蚀[14-16]。

CAI等[17]研究了6016铝合金和DC01碳钢间的电偶腐蚀作用,结果发现铝合金的电偶敏感性达到E级,电偶腐蚀不仅会加快其腐蚀,更会改变其腐蚀行为和特征。林启皓等[18]研究了2A12铝合金与钛合金的电偶腐蚀行为,结果表明点蚀坑会从孤立的状态逐渐扩展连通,形成广而浅的点蚀坑群,其缝隙区和暴露区存在明显的腐蚀界限。ZHANG等[19]研究表明,与典型金属相比,碳纤维材料具有更正的电位,对铝合金的电偶腐蚀作用更强烈。

笔者研究了螺栓连接件中与碳纤维复合材料连接的铝合金的腐蚀行为,将碳纤维复合材料与6082铝合金螺栓连接,在循环盐雾中进行加速腐蚀试验;采用电化学工作站测试铝合金的电化学行为,了解铝合金腐蚀性能的变化;通过扫描电镜分析铝合金点蚀坑形貌的变化,最后综合分析螺栓连接后铝合金的腐蚀行为。

1 试 验

1.1 试 样

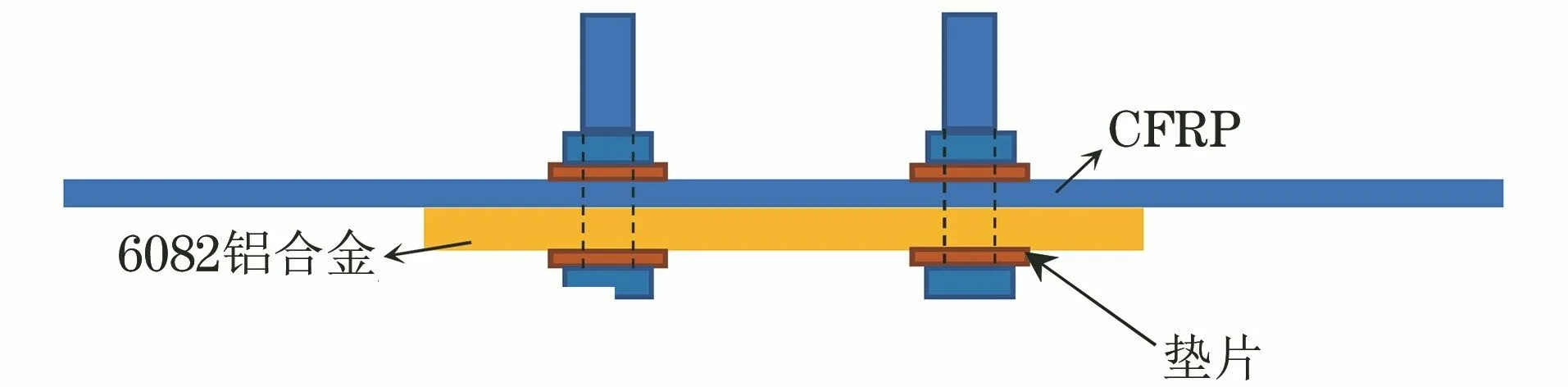

试验采用6082铝合金和碳纤维复合材料,铝合金化学成分(质量分数,%)为:Mg 0.64、Si 1.10、Mn 0.61、Cr 0.09、Cu 0.014、Fe 0.16、Zn 0.03、Ni 0.005,余量为Al。铝合金和CFRP 的尺寸均为150 mm×75 mm×2 mm,对铝合金试样进行无水乙醇除油,去离子水冲洗,无水乙醇脱水,烘干后放入干燥器中备用。在CFRP试样沿长度方向的中轴线上打φ8 mm的两个孔,6082铝合金试样沿长度方向中轴线上对称位置打φ8 mm 的两个孔,孔间距均为50 mm,采用螺栓十字交叉连接铝合金和CFRP 试样,如图1所示,为避免螺栓件与试样板之间发生电偶腐蚀,采用塑料垫片将其隔开。每组试验均制备3件平行试样,并在试验前对试样分别拍照记录。

图1 螺栓连接示意Fig.1 Schematic diagram of test bolt connection

1.2 试验方法

1.2.1 循环盐雾试验

用分析天平称量铝合金质量,将螺栓连接件放置在Q-FOG 型循环盐雾试验箱内,依据标准GB/T 20854-2007《金属和合金的腐蚀 循环暴露在盐雾、干和湿条件下的加速试验》进行试验。盐雾试验共分为三个阶段:盐雾阶段(35℃,5%NaCl,2 h);干燥阶段(60℃,相对温度RH<30%,4 h);潮湿阶段(50℃,RH>95%,2 h)。每8 h为一个循环,试验总时间为1 500 h。

1.2.2试样表征

试验结束后观察试样表面宏观形貌。参照国标GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》对铝合金表面腐蚀产物进行清除。除锈后用去离子水冲洗干净,冷风吹干,102℃烘干半小时并冷却12 h 后再次称量,计算腐蚀速率。采用VHX-2000 型超景深三维显微系统观测腐蚀后试样表面3D 形貌,采用JSM-510LV 型扫描电子显微镜(SEM)观察试样表面微观形貌,并测量点蚀坑深度。

1.2.3 电化学测试

电化学测试采用PAR STAT 2273电化学工作站进行。采用三电极体系,工作电极为经过不同时间盐雾试验后连接试样中的铝合金试样,参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极。文中电位若无特指均相对于SCE。为减小试验溶液对锈层阻抗的影响,试验溶液选用0.1%(质量分数,下同)Na2SO4溶液[20],温度为20℃,开路电位测试时间为1 h,阻抗谱测试频率为10 m Hz~100 k Hz,交流扰动电压为5 m V,试验结果通过ZSimp Win软件进行拟合。动电位极化曲线测试条件与电化学阻抗试验相同,扫描速率为1 m V/s,极化曲线结果采用Origin软件拟合,并采用塔菲尔曲线外推法计算腐蚀电流密度。

2 结果与讨论

2.1 盐雾试验

2.1.1 腐蚀形貌

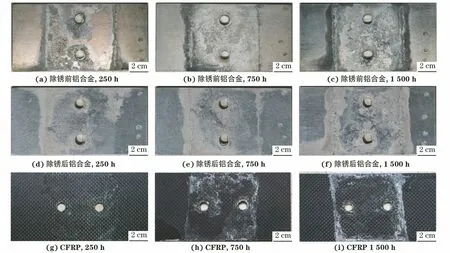

由图2 可见:经过不同时间盐雾试验后,与CFRP接触处区域的铝合金腐蚀严重,而未与CFRP接触的区域,铝合金腐蚀程度较低。CFRP表面未见明显变化,与铝板接触的区域有铝的白色腐蚀产物附着。

图2 经过不同时间盐雾试验后,螺栓连接件中铝合金和CFRP的表面形貌Fig.2 Surface morphology of aluminum alloy(a-f)and CFRP(g-i)in bolt connections after salt spray testing for different periods of time

在循环盐雾腐蚀初期,铝合金表面钝化膜具有保护作用,此时铝合金的腐蚀速率较低,因此试验250 h后仍然可以看到大量未腐蚀的铝合金基材,而随着盐雾时间的延长,铝合金表面颜色逐渐变淡,直到变为灰色。

铝合金和CFRP接触区域腐蚀严重,在连接的上下边缘及螺栓打孔处可见明显蚀坑,腐蚀坑向四周及深度方向发展。随着盐雾时间的延长,受腐蚀作用影响的灰色区域变广。腐蚀1 500 h后,铝合金表面发生严重的破坏,连接边缘处及螺栓打孔区域的腐蚀坑连接成片,腐蚀坑向更深更广发展。

铝合金和CFRP压接处,还存在部分未腐蚀区域,主要原因是此处间隙较大,盐雾及腐蚀产物可以迅速流出或受热蒸发,阻碍腐蚀的发生。在连接的下部分区域,干燥阶段盐雾蒸发较慢,此处易造发生盐雾的堆积,电子能够在CFRP 和铝合金间流动,造成腐蚀,而铝合金左右两端因为离CFRP 较远,腐蚀轻微。

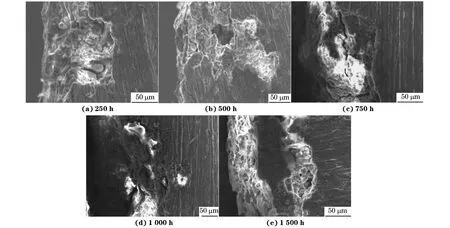

由图3可见:经过不同时间盐雾试验后,铝合金表面的腐蚀主要以点蚀为主。由图4可见:随着盐雾腐蚀时间的延长,铝合金表面的点蚀坑深度逐渐增加。当盐雾腐蚀时间为250 h时,点蚀坑为浅宽形;延长盐雾腐蚀时间至500 h,点蚀坑呈现底切形;继续延长盐雾腐蚀时间至1 000 h,可见铝合金表面腐蚀产物附着,且腐蚀产物发生开裂脱落;经过1 500 h盐雾试验后,可以明显看到点蚀坑在铝合金基体的内部横向发展,出现了水平形的点蚀坑,这是因为氯离子具有强渗透性,可以穿过铝合金的氧化膜层和腐蚀产物层,进入铝合金基体内部,诱发点蚀。

图3 经过不同时间盐雾试验后,锈铝合金试样的截面形貌(除锈前)Fig.3 The cross-sectional morphology of rusted aluminum alloy specimens after salt spray testing for different periods of time(before rust removal)

图4 经过不同时间盐雾试验后,铝合金试样的表面点蚀坑3D形貌Fig.4 3D morphology of surface pits in aluminum alloy specimens after salt spray testing for different periods of time

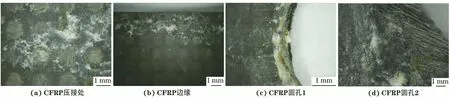

与金属材料不同,CFRP 受电偶腐蚀作用的影响不大。由图5可见:CFRP和铝合金压接处,表面出现大量白色铝合金的腐蚀产物;CFRP 边缘出现铝合金白色腐蚀产物,而远离边缘处腐蚀产物较少;CFRP的打孔处出现大量的铝合金白色腐蚀产物。CFRP在电偶腐蚀中作阴极,没有受到腐蚀。

图5 试验1 000 h后,CFRP表面的微观形貌Fig.5 Surface micromorphology of CFRP after 1 000 h of test:(a)CFRP crimp;(b)CFRP edge;(c)CFRP round hole No.1;(d)CFRP round hole No.2

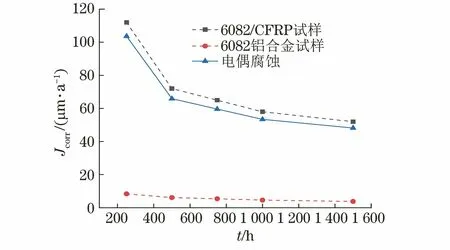

2.1.2 腐蚀速率

由图6可见:经过1 500 h盐雾试验后,铝合金-CFRP试样的电偶腐蚀速率约为52μm/a,而纯铝合金试样的腐蚀速率约为3.8μm/a。随着盐雾试验时间的延长,铝合金试样的腐蚀速率不断减小。这与铝合金表面钝化膜的消耗及铝合金表面腐蚀产物的生成有关。在腐蚀的初期,铝合金表面钝化膜大量消耗,点蚀逐渐萌生,腐蚀速率较快;随着点蚀的不断发展,腐蚀产物不断增厚,阻碍了腐蚀性离子的扩散,因此纯铝合金试样的腐蚀速率逐渐降低。

图6 连接试样与6082铝合金试样的腐蚀速率Fig.6 Corrosion rate of 6082 aluminum alloy and the connection sample

2.2 电化学试验

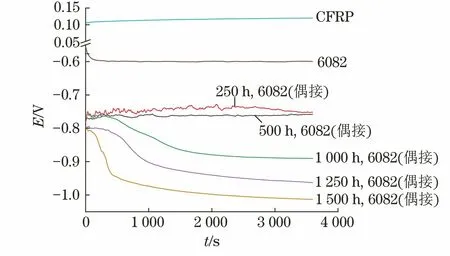

2.2.1 开路电位

由图7 可见:CFRP 的开路电位约为0.12 V,6082铝合金的开路电位约为-0.6 V,两者电位差较大(0.72 V),因此其接触使用后会形成宏观腐蚀原电池,铝合金作为阳极而加速腐蚀。随着盐雾试验时间的延长,铝合金的开路电位逐渐降低,表明铝合金的腐蚀敏感性变强。试验250 h和500 h时,铝合金试样的开路电位变化不大,均约为-0.755 V,但测试过程中存在瞬时电流,说明铝合金表面发生了腐蚀,这与铝合金表面的腐蚀产物层不稳定有关。经过1 000,1 250,1 500 h盐雾试验后,铝合金的开路电位均发生负移,表明铝合金的腐蚀倾向增大,但瞬时电流不明显,表明此时的腐蚀产物较稳定。

图7 CFRP、6082铝合金和经不同时间盐雾试验后连接试样中铝合金的开路电位Fig.7 Open circuit potential of CFRP,6082 aluminum alloy,and aluminum alloy in connection samples after salt spray testing for different periods of time

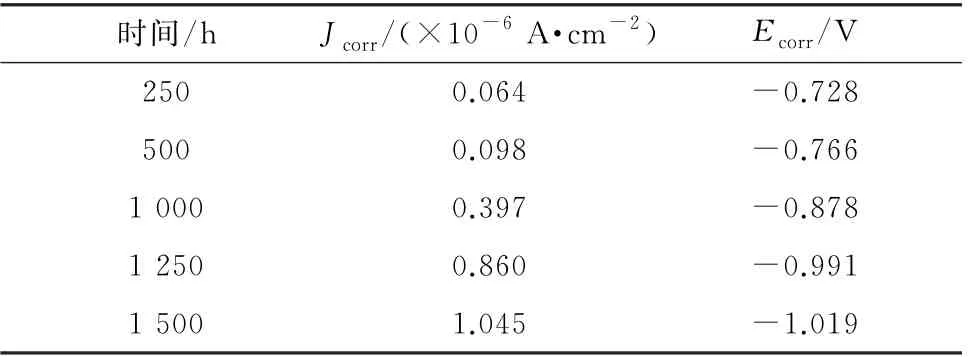

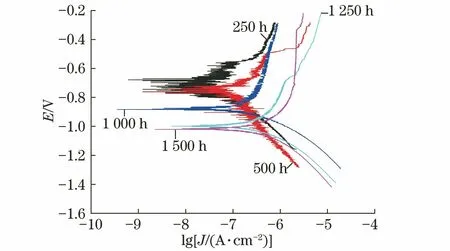

2.2.2 动电位极化曲线

由图8和表1可见,随着盐雾腐蚀试验时间的延长,6082铝合金的腐蚀电位Ecorr逐渐下降,而腐蚀电流密度Jcorr不断增大。由Faraday第二定律可知,腐蚀电流密度与腐蚀速率之间存在对应关系,腐蚀电流密度Jcorr越大,腐蚀速率越高。这表明随着盐雾试验时间的延长,6082铝合金的腐蚀电流密度逐渐增大,腐蚀电位下降,铝合金的耐腐蚀性能减弱。

表1 极化曲线拟合结果Tab.1 Fitting results of polarization curves

图8 经过不同时间盐雾试验后,6082铝合金的动电位极化曲线Fig.8 Potentiodynamic polarization curves of 6082 aluminum alloy after salt spray testing for different periods of time

2.2.3 电化学阻抗谱

为了反映铝合金耐蚀性随腐蚀时间的变化,选用极化电阻(Rp)作为影响参数。Rp的计算方法如式(1)所示,其值与铝合金腐蚀速率成反比:

式中:ZL为低频区的阻抗值(此处选择频率为10 m Hz时的阻抗值);ZH表示高频区的阻抗值(此处选择频率为100 k Hz时的阻抗值)。

由图9可见:极化电阻Rp值 随腐蚀时间的延长先增大,后不断减小,1 000 h后减小幅度不大。这表明铝合金的腐蚀速率先降低,后不断增大,但增大幅度不大。腐蚀速率的变化可能与表面钝化膜、点蚀坑的形成及腐蚀产物的变化有关,为了进一步解释这种变化,对铝合金的电化学阻抗谱进行拟合分析。

图9 经不同时间试验后,连接件中铝合金的R p 随腐蚀时间的变化Fig.9 Variation of R p with corrosion time of the aluminum alloys in connections after testing for different periods of time

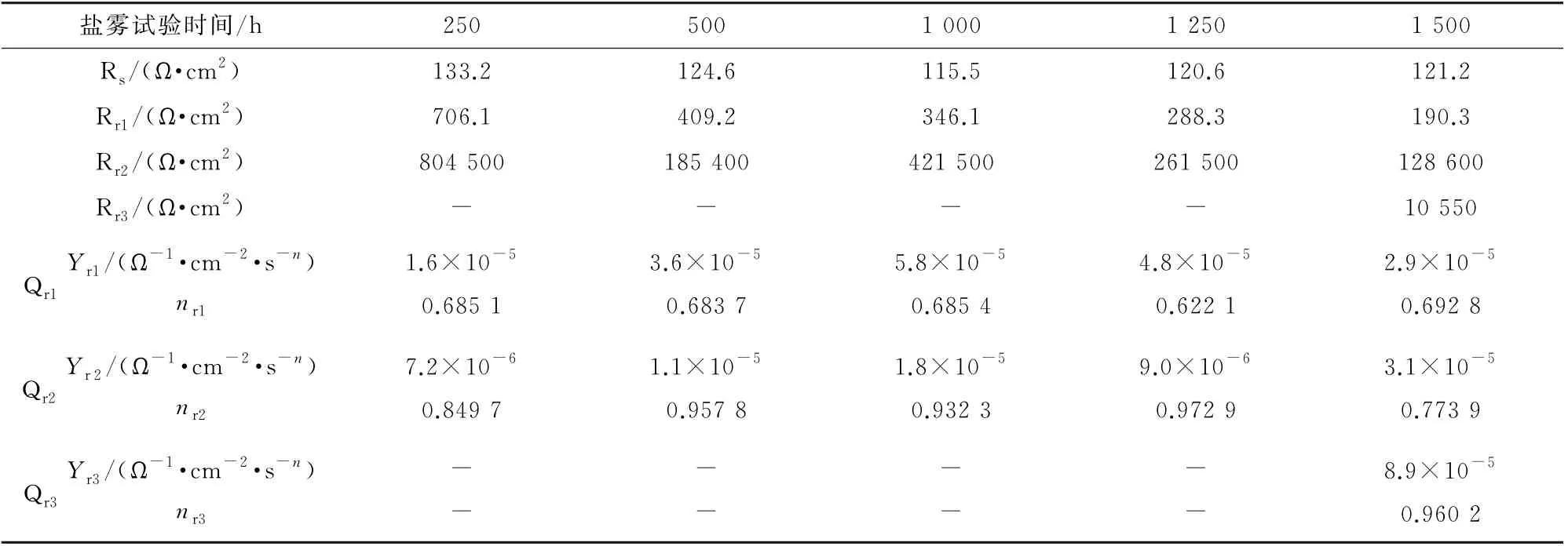

如图10所示:Rs表示溶液电阻,与电解质溶液的导电性及鲁金毛细管管口到试样表面的距离有关;Qr1与Rr1用于表征氧化膜层的电阻与电容;Qct与Rct用于表征电荷转移过程中的电阻与电容,直接反映腐蚀过程中化学反应进行的难易程度;对于经过1 500 h盐雾试验的试样,Qr3与Rr3用于表征外层比较疏松的腐蚀产物层的电容与电阻,Qr3与Rr3能够反映腐蚀产物层或者外层腐蚀产物对铝合金盐雾腐蚀过程的阻碍作用。

图10 经不同时间盐雾试验后,连接件中铝合金的电化学阻抗谱及其等效电路Fig.10 Electrochemical impedance spectra(a)and equivalent circuits(b)of aluminum alloy in connectors after salt spray testing for different periods of time

由表2可见:随着盐雾试验时间的延长,Rr1不断减小,表明钝化膜不断消耗,其对腐蚀的阻碍程度减小;Rr2先减小再增大然后不断减小,表明电荷转移的阻力先减小再增大然后不断减小,腐蚀过程中的化学反应阻力先减小再增大然后不断减小。盐雾试验初期,铝合金表面与CFRP 接触处首先发生点蚀,部分钝化膜遭到破坏,但是腐蚀产物较少,并未形成腐蚀产物层;随着腐蚀过程的不断进行,腐蚀产物逐渐增多,铝合金表面点蚀坑的数量、直径和深度等有所增加,钝化膜被破坏面积不断增大;点蚀坑不断相连,在腐蚀严重区域形成了比较致密的腐蚀产物层,表面则是比较疏松的腐蚀产物层,表现为拟合电路中的Rr3和Qr3。

表2 EIS拟合结果Tab.2 EIS fitting results

3 结 论

(1) 铝合金与CFRP 螺栓连接后,铝合金作为阳极,加速腐蚀,且腐蚀类型主要为点蚀。对比空白样,电偶腐蚀导致铝合金的腐蚀速率加快约13倍,CFRP没有受到腐蚀。

(2) 腐蚀形貌可知,铝合金与CFRP 连接处腐蚀最严重,并且挤压区域由于腐蚀产物和溶液的堆积,腐蚀严重,试板边缘腐蚀程度较轻。

(3) 根据电化学试验结果可知,随着盐雾试验时间的延长,铝合金试样的腐蚀电流密度逐渐增大,腐蚀电位下降,极化曲线整体向右下方偏移,表明铝合金的耐蚀性逐渐减弱,且铝合金试样表面腐蚀产物由单层结构转化为双层结构。