新标09CrCuSb耐酸钢的耐50%H2SO4 腐蚀性能

2024-05-27张佳伟张成元

郑 健,张佳伟,袁 渊,张成元,黄 峰,刘 静

(1.湖南华菱湘潭钢铁有限公司,湘潭 411101;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081)

耐酸钢在冶金、电力、石化、化工等工业领域有着广泛的应用,如以重油或燃煤为主要燃料的烟气管道等,由于服役过程中普遍会发生“硫酸露点腐蚀”[1],都需要使用耐酸钢[2-6]。硫酸露点腐蚀不仅包含化学腐蚀,还有电化学腐蚀,对钢材的危害极大。解决硫酸露点腐蚀问题有多种途径,如对燃料或烟气脱硫、提高受热面壁温、使用耐硫酸腐蚀材料等[7-8]。经过长期的探索和生产实践,综合成本、能耗、工艺等因素,最好的防腐蚀措施是使用耐硫酸腐蚀材料。09CrCuSb耐酸钢(ND 钢)是一种典型的耐硫酸腐蚀材料[9-10]。

09CrCuSb耐酸钢的耐蚀性一直都是硫酸露点腐蚀研究的热点[11-13]。顾国亮等[14]对ND 钢、316L不锈钢、20号碳钢在硫酸介质中的腐蚀进行了比较研究。结果表明:三种材料在低浓度硫酸中的腐蚀速率高于在高浓度硫酸中,且随着温度的升高,腐蚀速率不断增加,ND 钢的耐硫酸腐蚀性能最佳。常季等[15]对ND 钢、304不锈钢和20R 钢在硫酸中的腐蚀进行了研究。结果表明:ND 钢的耐蚀性明显高于20R 钢和304不锈钢,且硫酸质量分数对其腐蚀速率的影响不大。吴进强等[16]对ND 钢、B450NS钢在H2SO4溶液中的电化学腐蚀行为进行了研究,发现随着H2SO4浓度的升高,二者的腐蚀速率先升高再降低呈倒V 字型分布。另外,在70℃、50%H2SO4溶液中,ND 钢和B450NS 钢都可以发生钝化,且ND 钢在高温低浓度硫酸中的耐蚀性优于B450NS钢。

除了对比ND 钢与其他钢材的耐蚀性,一些研究还涉及合金元素对ND 钢耐蚀性的影响。佘锋等[17]发现随着W 含量的增加,ND 钢的耐硫酸腐蚀性明显升高。WANG 等[18]发现在09CuCrSb钢中加入稀土钇可使表层腐蚀产物结构细小、均匀、致密,并提高极化电阻,增加电化学反应阻力,促使09CrCuSb钢更快进入钝化区并能保持更小的维钝电流密度。为了进一步提升09CrCuSb钢的耐硫酸腐蚀性能,NB/T 47019-2021《锅炉、热交换器用钢管订货技术条件》[19]大幅调整了09Cr CuSb钢的成分,新标09Cr CuSb耐酸钢中Cu元素的质量分数由原来的0.25%~0.45%增加为0.45%~0.55%,Sb元素的质量分数由原来的0.04%~0.10%增加为0.18%~0.20%,并新添了Mo、Sn和W 元素,且规定了Ni元素质量分数不超过0.25%。目前,关于新标09CrCuSb耐酸钢耐蚀性的研究相对较少。同时,根据相关文献[16],当旧标09CrCuSb耐酸钢在低温(20~60℃)条件下服役时,温度变化对耐酸钢腐蚀速率的影响较大,但目前关于温度对新标09CrCuSb耐酸钢耐硫酸腐蚀速率的影响还鲜见报道。

笔者以新国标成分体系下的09CrCuSb热轧圆钢(下文简称新标09Cr CuSb钢)为研究对象,采用浸泡试验和电化学测试研究了其在模拟工业硫酸露点腐蚀环境中的腐蚀动力学规律和电化学腐蚀性能;采用场发射扫描电镜(FE-SEM)和拉曼光谱仪观察和分析了新标09Cr CuSb钢表面的腐蚀产物形貌和成分,阐明了新标09CrCuSb钢在不同温度模拟工业硫酸露点腐蚀环境中的耐蚀规律及机理,以期为新标09CrCuSb钢的研发及其在模拟工业硫酸露点腐蚀环境中的服役安全及防护措施的制定提供理论依据和数据支持。

1 试 验

1.1 试 样

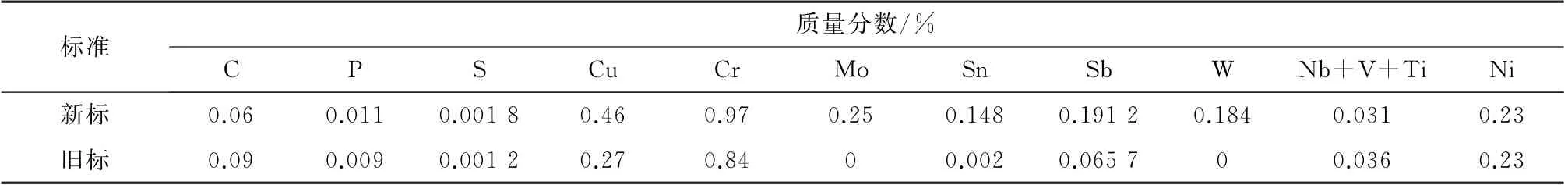

试验材料为新标09Cr CuSb钢,其化学成分见表1。新标09CrCuSb钢由于添加了大量Mo、Sn、W 元素,大幅提升了耐酸钢的耐蚀性,为保证材料可焊性及Cu元素发挥耐蚀作用,同时考虑成本,控制S、P等杂质的质量分数低于0.035%[20-21]。

表1 09CrCuSb钢的化学成分Tab.1 Chemical composition of 09CrCuSb steel

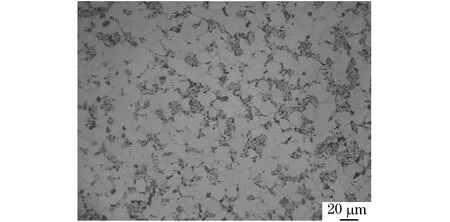

由图1可见:新标09Cr CuSb钢的显微组织主要由铁素体和珠光体组成,晶粒尺寸相对均匀细小。

图1 新标09CrCuSb钢的显微组织Fig.1 Microstructure of new standard 09CrCuSb steel

浸泡试验用试样采用电火花线切割,从热轧圆棒1/4直径处截取φ15 mm×10 mm 的圆柱试样,表面用SiC砂纸逐级(200~1000号)打磨,在丙酮中清洗10 min除油,再用无水乙醇清洗,干燥24 h后用电子天平(精度为0.000 1 g)称量并放入干燥皿中备用。

电化学试样是表面积1 cm2、厚3 mm 的圆盘,试样背面点焊引出铜导线,用冷镶方式封镶,留出1 cm2工作面积。试验前,试样表面采用SiC 砂纸逐级(180~1500号)打磨,冷风吹干后干燥备用。

1.2 试验与表征

1.2.1 浸泡试验

根据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》标准,进行不同温度条件下的硫酸全浸试验。试验溶液为50%(质量分数,下同)H2SO4溶液,试验温度分别为25℃(常温)、50℃、60℃和70℃,浸泡时间为24 h,每组设4 个平行样。试验结束后,采用500 m L 盐酸(质量分数为37%)+500 m L 去离子水+3.5 g六次甲基四胺配制除锈液,并对试样进行除锈,用电子天平称量。腐蚀速率的计算公式见式(1):

式中:v为腐蚀速率[g/(m2·h)];为试验前试样的平均质量(g);为去除腐蚀产物后试样的平均质量(g);为空白试样的平均质量损失(g);A为试样表面积(m2);t为腐蚀时间(h)。

1.2.2 腐蚀产物形貌和成分

采用Nova400 Nano 型场发射扫描电镜(FESEM)观察腐蚀产物形貌;并用激光显微共聚焦拉曼光谱仪分析腐蚀产物的成分,激光波长为532 nm,激光功率为5%,拉曼位移范围为200~1 400 cm-1。

1.2.3 电化学测试

电化学测试采用Autolab PGSTAT302F 电化学工作站,采用传统三电极体系,试样为工作电极,硫酸亚汞(饱和K2SO4)电极和铂片分别作为参比电极和辅助电极。试验溶液为50%H2SO4溶液,试验温度同浸泡试验。线性极化曲线测量电位为±0.01 V,相对于开路电位(OCP),扫描速率为0.25 m V/s;电化学阻抗谱测试频率为0.01~105Hz,交流扰动电压幅值为±10 m V;动电位极化曲线测量电位为开路电位(OCP)±0.25 V,扫描速率为1 m V/s。

2 结果与讨论

2.1 腐蚀速率

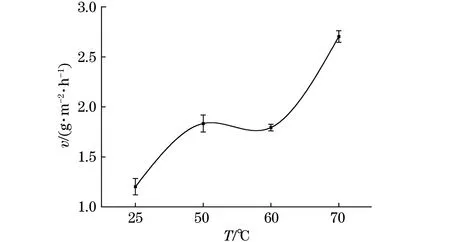

由图2可见:在本试验温度范围内,随着溶液温度的升高,试样(新标09Cr CuSb钢)腐蚀速率整体呈现增大趋势;试样的腐蚀速率在低温(25~50℃)段,先快速升高,在50~60℃时,逐渐平稳,之后又快速升高,并在70℃时达到最高[2.70 g/(m2·h)]。虽然新标09Cr CuSb钢的腐蚀速率随温度升高不断增大,但在同等温度条件下,其腐蚀速率低于旧标09Cr CuSb钢,这可能主要与Cu、Mo、Sn、Sb、W 等元素含量调整有关。

图2 试样在不同温度50%H2SO4 溶液中的腐蚀速率Fig.2 Corrosion rates of samples in 50%H2SO4 solution at different temperatures

2.2 腐蚀形貌

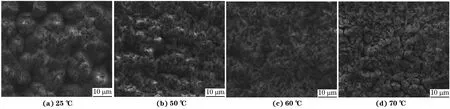

由图3可见,随着温度的升高,腐蚀产物不断细化。在25℃时,腐蚀产物多为鼓包团簇状;在50℃和60℃时,腐蚀产物团簇进一步细化,但同时也产生一些微孔洞;在70℃时,腐蚀产物中的孔洞进一步增多,致密性下降。另外,在试验过程中发现,试样从50%H2SO4溶液中取出后,表面除黑色腐蚀产物外,还观察到少量白色和棕黄色腐蚀产物,且随温度升高白色和棕黄色物质会逐渐增多。由文献[17]可知,FeSO4·H2O暴露在空气中若失水则变为白色FeSO4粉末,若被氧化,则在钢表面生成棕黄色的碱式硫酸铁,故可推测白色腐蚀产物在空气中风化变为FeSO4(或碱式硫酸铁)。因此,温度会影响试样表面腐蚀产物各成分占比和显微形貌,从而使其具有不同的保护性能,这将在后面段落详细讨论。

图3 试样在不同温度50%H2 SO4 溶液中浸泡24 h后的表面腐蚀产物FE-SEM 形貌Fig.3 FE-SEM morphology of corrosion products on the surface of samples after immersion in 50%H2 SO4 solution at different temperatures for 24 h

2.3 腐蚀产物成分

由图4可见:在不同温度下经过24 h腐蚀后,试样表面腐蚀产物均主要由FeOOH、Fe3O4、FeSO4·H2O 和Fe2(SO4)3·9 H2O 组成。25℃时,腐蚀产物生成量较少,主要为Fe3O4,能对钢基体起到一定的保护作用;随着温度升高至50~70℃,腐蚀产物中FeSO4·H2O 对应的拉曼特征峰强度不断增加,说明其在腐蚀产物中的占比不断增加。

图4 试样在不同温度50%H2SO4 溶液中浸泡24 h后的表面腐蚀产物拉曼光谱Fig.4 Raman spectra of corrosion products on the surface of samples after immersion in 50% H2SO4 solution at different temperatures for 24 h

2.4 电化学腐蚀行为

2.4.1 线性极化

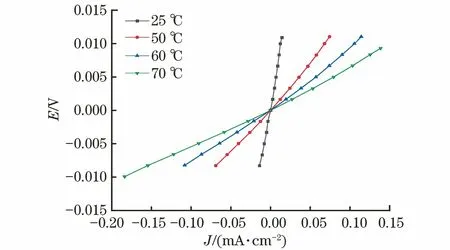

线性极化曲线的斜率即为极化电阻(Rp),其大小与材料的耐蚀性呈正相关关系[22-23]。由图5和表2可见,在25~70℃温度区间,随着温度的升高,试样的Rp呈现逐渐减小的趋势,即试样的耐蚀性逐渐降低,腐蚀速率不断增大。

图5 试样在不同温度50%H2 SO4 溶液中的线性极化曲线Fig.5 Linear polarization curves of samples in 50%H2 SO4 solution at different temperatures

表2 线性极化曲线的拟合结果Tab.2 Fitting results of linear polarization curves

2.4.2 电化学阻抗谱

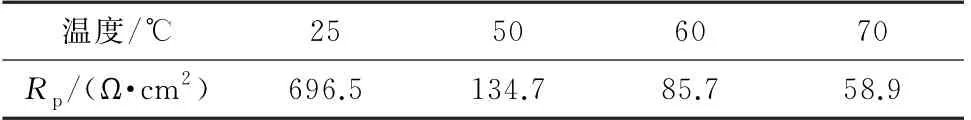

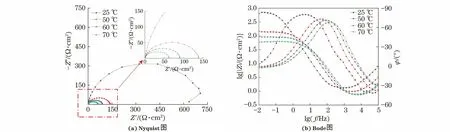

由图6可见:试样在不同温度50%H2SO4溶液中均呈现一个半圆弧,对应Bode图只有一个时间常数。因电容弧的半径与耐蚀性成正比,故推测随着温度的增加,试样的耐蚀性逐渐下降。

图6 试样在不同温度50%H2 SO4 溶液中的电化学阻抗谱Fig.6 EIS of samples in 50%H2 SO4 solution at different temperatures:(a)Nyquist polts;(b)Bode polts

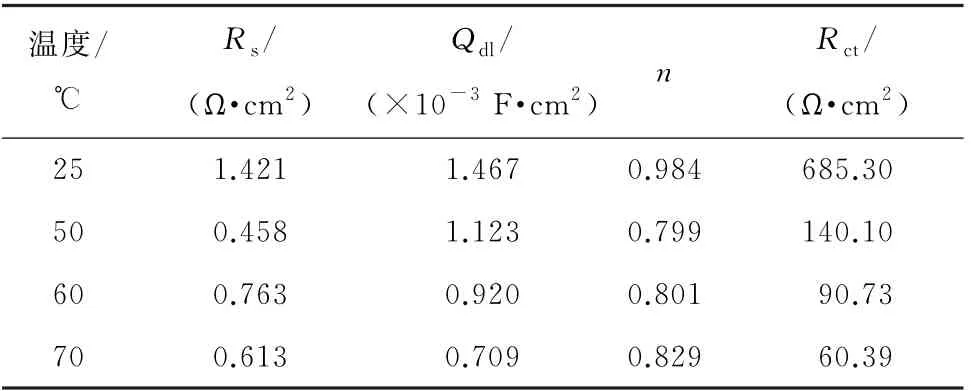

为了定量比较不同温度下试样的耐蚀性,采用图7所示等效电路进行拟合[24],结果见表3。其中Rs代表溶液电阻,Qdl代表双电层电容,Rct代表电荷转移电阻。Rct的大小可以反映界面反应电阻的变化,也可用于比较腐蚀速率。由表3可见,随着温度的升高,Rct不断减小,这表明试样的腐蚀速率不断增加,这与失重腐蚀试验结果一致。

图7 电化学阻抗谱的等效电路Fig.7 Equivalent circuit corresponding to EIS

表3 试样在不同温度50%H2 SO4 溶液中的EIS拟合结果Tab.3 EIS fitting results of samples in 50%H2 SO4 solution at different temperatures

2.4.3 新、旧标09CrCuSb钢的极化行为比较

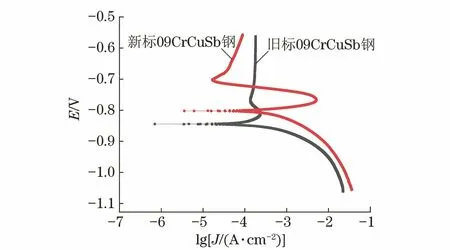

由图8可见,新标09Cr CuSb试样的自腐蚀电位(-0.802 V)相比于旧标09Cr CuSb试样明显正移,表明合金元素调整,尤其是Mo和W 的添加使新标09CrCuSb钢的热力学腐蚀倾向性减小。虽然新标09CrCuSb 钢的致钝电位E致钝和维钝电位E维钝均高于旧标09CrCuSb钢,致钝电流密度J致钝也大于旧标09CrCuSb钢,但其维钝电流密度J维钝却显著小于旧标09Cr CuSb钢。

图8 新标09CrCuSb钢与旧标09CrCuSb钢在70℃50%H2 SO4 溶液中的极化曲线Fig.8 Polarization curves of new standard 09CrCuSb steel and old standard 09CrCuSb steel in 50%H2SO4 solution at 70℃

2.5 讨 论

2.5.1 温度对新标09Cr CuSb钢腐蚀速率的影响

新标09CrCuSb钢在50%H2SO4溶液中一般发生析氢腐蚀,即阳极过程为基体铁的阳极溶解,而阴极反应均表现为典型的析氢过程[17]。

在腐蚀初期,新标09CrCuSb钢与H2SO4溶液刚接触时反应剧烈,表面会产生大量氢气泡。阳极生成的Fe2+会与介质中反应生成FeSO4,FeSO4会吸附附近的H2O 分子,生成易产生裂纹的FeSO4·H2O(ads),不能起到隔绝介质、保护钢基体的作用。与此同时,FeSO4在酸性环境中会进一步发生氧化反应生成FeOOH 或Fe2(SO4)3·9H2O,FeOOH 又可参与阴极反应被还原为Fe3O4,见式(2)~(4):

在O2充足时,反应产生的中间产物FeOOH附着在钢试样表面使腐蚀产物膜有裂纹、不致密,不能对钢基体起保护作用。随着反应的持续进行,表面腐蚀产物厚度不断增加,最终形成一层相对稳定的Fe3O4腐蚀产物膜,这层膜可以将介质与钢基体隔离开,使钢的溶解速率大大降低。

常温下,新标09Cr CuSb钢经过浸泡腐蚀后,腐蚀产物多为Fe3O4(图4),其具有一定保护作用,可以降低钢基体的腐蚀速率。一方面,随着温度的升高硫酸溶液中溶解O2含量逐渐降低,同时,表面腐蚀产物成分也发生了变化,FeSO4·H2O 的含量逐渐增多,在70℃时主要以FeSO4·H2O 为主,不能对基体起到保护作用[17];另一方面,随着温度的升高,腐蚀产物表面形貌也发生较大变化,促进溶液中H+和O2的扩散,析氢反应加剧,致使腐蚀产物表面产生许多微孔洞,不能起到隔离硫酸介质的作用,从而进一步加速了试样的腐蚀。

2.5.2 添加合金元素对新标09CrCuSb钢电化学极化行为的影响

研究表明[3,16],在硫酸环境中,ND 钢表面极易形成一层富含Cu、Sb、Cr的致密合金层,能有效减缓腐蚀,当材料发生腐蚀时,表面会生成一种致密且具有较强耐蚀性的Cu-Cr尖晶石结构产物。另外,当钢中W 元素质量分数增至0.16%时,试样在70℃、50%硫酸中的腐蚀速率会显著降低[17]。本试验用试样(新标09Cr CuSb钢)添加了Mo、Sn、W等元素,与旧标钢试样相比,虽然难于钝化,但一旦钝化,其钝化膜的保护性更好,可以有效抑制阳极反应,从而具有更好的耐蚀性(见图8)。70℃下,新标09Cr CuSb钢在50%H2SO4溶液中的腐蚀速率为2.70 g/(m2·h),而同温度下旧标09Cr CuSb试样的腐蚀速率为4.98 g/(m2·h),这可能主要与Cu、Mo、Sn、Sb、W 等元素含量的调整有关。

3 结 论

(1) 新标09Cr CuSb钢在50%H2SO4溶液中的腐蚀速率随温度的升高(25~70℃)总体上呈现增大的趋势,在70℃时腐蚀速率达到最高,为2.70 g/(m2·h),比旧标钢降低了近50%;腐蚀失重结果与电化学测试结果基本一致。

(2) 新标09CrCuSb钢表面的腐蚀产物团簇颗粒随着温度的升高会不断细化,但腐蚀产物膜中的微孔洞会不断增多;且随着温度升高,腐蚀产物中FeSO4·H2O 占比增大,Fe3O4占比减小,腐蚀产物保护性变差是其耐蚀性随温度升高变差的主要原因之一。

(3) 新标09Cr CuSb钢中Mo,W 合金元素添加使其自腐蚀电位相较旧标钢更正,热力学稳定性增加;虽然新标09Cr CuSb钢的E致钝、J致钝,E维钝大于旧标钢的,但其J维钝却小于旧标钢,表现出比旧标09Cr CuSb钢更好的耐蚀性。