某高压空冷器翅片管的泄漏原因

2024-05-27文耀华张伯君方学锋

文耀华,梁 斌,张伯君,崔 强,方学锋

(南京市锅炉压力容器检验研究院, 南京 210019)

加氢裂化是油品轻质化的重要加工手段之一,高压空冷器作为加氢裂化装置的配套换热设备,在加氢裂化工艺中发挥着重要作用[1]。生产过程中,原料油经过滤、脱水、换热后,与加热的循环氢混合进入加氢裂化反应器,加氢反应的产物从反应器流出,经过3~5 台高压换热器换热后,温度降至120~150℃,随后进入高压空冷器,利用空冷器管束间横向流动的空气,将冷却管内经加氢裂化后的流出物进一步冷却至约50℃,冷凝的油、油气、氢气和水一起进入高压分离器[2]。高压空冷器常处于高压、临氢及腐蚀介质环境,工作条件比较苛刻,其失效模式主要是泄漏失效。

1 失效设备概述

2022年4月27日晚,某公司加氢裂化装置高压空冷器中部管束发生介质泄漏。该空冷器于2016年11月投用,设计压力为18.0 MPa,设计温度为171℃,操作压力为15.0 MPa,操作温度为120℃(入口)/49℃(出口),工作介质主要为烃类、循环氢、水、硫化氢、氨。空冷器管束为铝钢翅片管,基管尺寸为φ25 mm×3.0 mm,材料为10号钢。

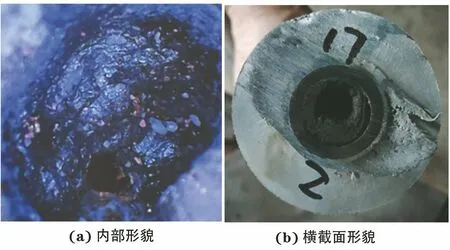

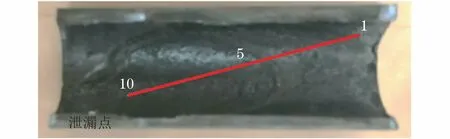

为查找管束漏点,将空冷器拆下后移至压容厂房进行水压试漏是。结果发现入口最上层第一排管束的17号翅片管斜下方45°处存在漏点。自漏点前后切割长约1 m 的管件作为样管。内窥镜观察发现,管内壁有结垢物,尤其是在漏点前后15 cm 处,堵塞严重,直径约6 mm 的内窥镜探头无法通过。泄漏点附近样管内部及横截面形貌如图1所示。

图1 泄漏点附近样管内部和横截面形貌Fig.1 Internal(a)and cross-sectional morphology(b)of the sample tube near the leakage point

将样管纵向剖开,发现管内壁结垢严重,垢物呈浅绿色,伴有刺鼻氨味。漏点区域覆盖有结垢物,清除部分结垢物质,漏点清晰可见。去除管外壁翅片并进一步清除内壁结垢物,在漏点附近观察到椭圆形减薄的区域,管壁呈黄褐色,且伴有微小蚀坑,见图2。

图2 去除翅片及结垢物后的样管内壁形貌Fig.2 Morphology of the inner wall of the sample tube after removing of fins and dirt

2 理化检验与结果

2.1 化学成分

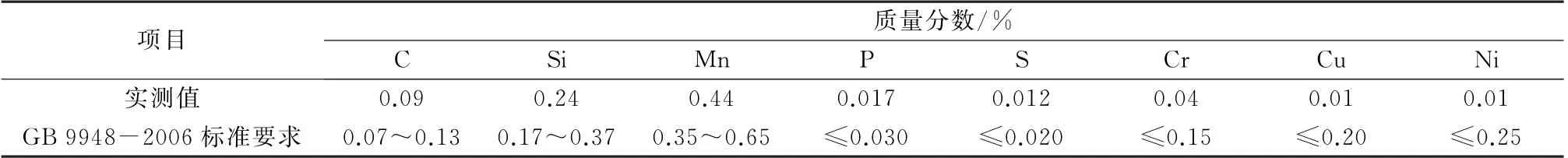

依据GB/T 4336-2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》[3],采用GNR S5 Solaris plus型电火花直读光谱仪对样管进行化学成分分析,测量3点并取平均值,结果见表1。根据设计文件,该管材执行GB 9948-2006《石油裂化用无缝钢管》标准[4],即样管材料化学成分符合标准要求。

表1 泄漏样管的化学成分Tab.1 Chemical composition of the leaking sample tube

2.2 硬 度

依据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》[5],在泄漏样管基管试件横截面上取样进行维氏硬度测试,测量3点后取平均值,其硬度为135 HV。按照GB 9948-2006《石油裂化用无缝钢管》标准,10号钢抗拉强度为335~475 MPa,根据GB/T 1172-1999《黑色金属硬度及强度换算值》[6],维氏硬度为105~139 HV,即泄漏样管的硬度符合要求。

2.3 宏观观察

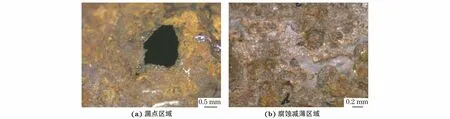

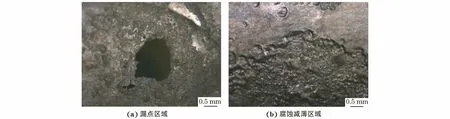

去除样管泄漏点附近的翅片及垢物后,可见泄漏孔形状不规则,漏点区域表面呈黄褐色,腐蚀减薄区域有微小蚀坑,见图3。稀草酸清洗后,漏点区域局部有类似冲刷痕迹但并不光滑,泄漏孔边缘破碎,管壁减薄严重,但没有裂纹,腐蚀减薄区域呈现垢下腐蚀形貌,见图4。

图3 样管漏点及腐蚀减薄区域的宏观形貌(清洗前)Fig.3 Macro morphology of leakage point(a)and corrosion thinning area(b)of the sample tube (before cleaning)

图4 样管漏点及腐蚀减薄区域的宏观形貌(清洗后)Fig.4 Macro morphology of leakage point(a)and corrosion thinning area(b)of the sample tube (after cleaning)

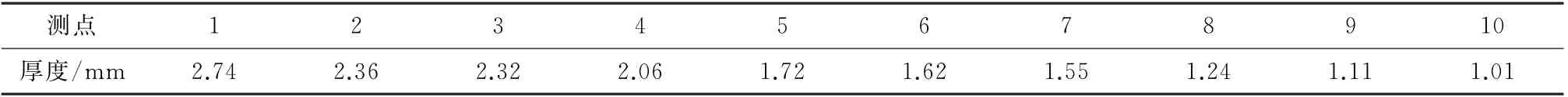

采用千分尺,按照图5所示位置分别对未明显腐蚀减薄区域、腐蚀减薄区域和漏点区域的壁厚进行测量,结果见表2。可以看出,受局部腐蚀影响,管壁厚度从未明显减薄区域、减薄区域至泄漏点附近依次减小,测得最薄处壁厚仅1.01 mm。

表2 壁厚测试结果Tab.2 Wall thickness test results

图5 泄漏样管的壁厚测试示意Fig.5 Schematic of wall thickness testing for the leakage sample tube

2.4 微观观察

2.4.1 显微组织

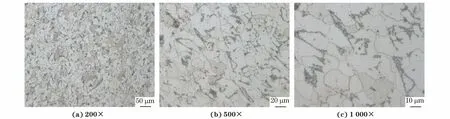

从样管腐蚀减薄区域截取试样,进行显微组织观察。由图6可见:试样显微组织为铁素体+珠光体,部分区域珠光体形态明显,但珠光体中层片状碳化物聚集成球状,在部分铁素体晶界,球状碳化物呈链状分布,显微组织并非正常的正火组织。依据GB 9948-2006《石油裂化用无缝钢管》,10 号钢管交货状态应为正火状态,而对于热轧钢管,当终轧温度与正火温度相符时,可作为正火工艺。显然,泄漏样管未经过正火处理或者其终轧温度低于正火温度。

图6 泄漏样管腐蚀减薄区域的显微组织Fig.6 Microstructure of the corrosion thinning area of the leakage sample tube

2.4.2 扫描电镜及能谱分析

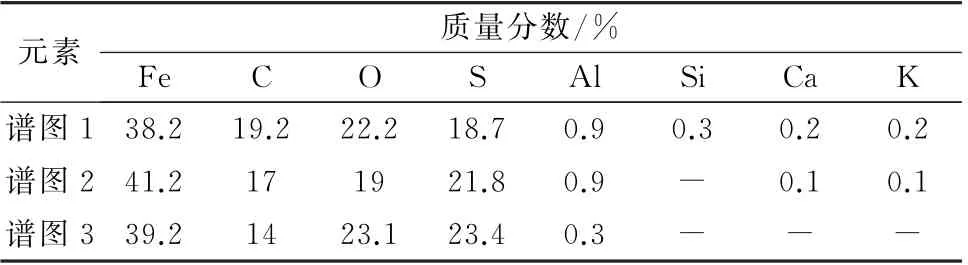

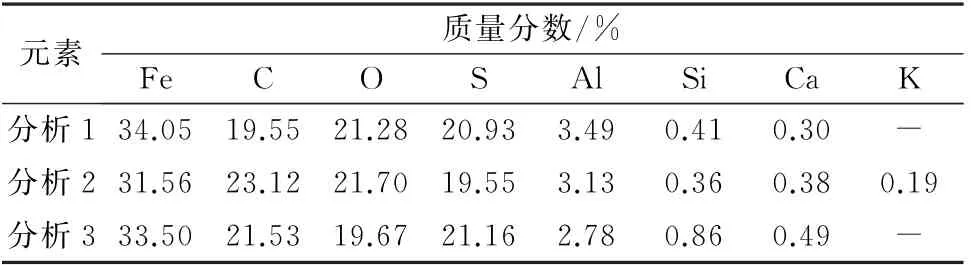

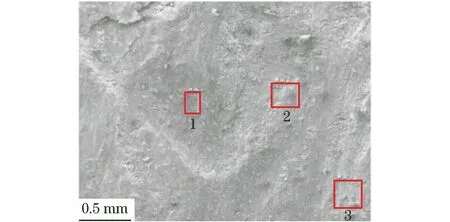

对泄漏样管内壁腐蚀区域进行扫描电镜(SEM)及能谱(EDS)分析。由图7和表3可见,内壁腐蚀产物中除基体元素Fe外,O、C、S等元素含量较高,它们应来源于工作介质烃类及硫化氢,但未发现危害性Cl元素。样管内壁结垢物中,O、C、S元素含量也较高,见表4,推测结垢物应为铁的氧化物和硫化物。

表3 样管内壁腐蚀产物的能谱分析结果Tab.3 EDS analysis results of the corrosion products of the inner wall of the sample tube

表4 结垢物的能谱分析结果Tab.4 Energy spectrum analysis results of scale

图7 样管内壁SEM 形貌Fig.7 SEM morphology at the inner wall of the sample tube

2.5 讨 论

空冷器翅片管材的化学成分及硬度均符合标准要求,显微组织并非正常的正火组织,这会影响基管的力学性能,但这与耐蚀性的相关性不大。

加氢裂化反应流出物冷却系统最易形成H2+HCl+NH3+H2O 腐蚀环境和NH3+H2S+H2+H2O 腐蚀环境,会发生氯化铵腐蚀和含硫氢化铵的碱式酸性水腐蚀[7]。氯化铵易结晶,且溶于水,主要出现在高压空冷器前面的高压换热器上。加氢反应产生的硫化氢和氨生成硫氢化铵,硫氢化胺结晶析出,易出现在高压空冷器管束内壁。因此,常设置间断或连续注水进行工艺防腐蚀。

本次翅片管泄漏的直接原因并非冲刷腐蚀,具体原因如下:(1) 泄漏孔附近区域覆盖一定厚度的结垢层,可以阻挡冲刷腐蚀;(2) 较大流速条件下的冲刷腐蚀形态一般较为光滑且局部均匀,而对漏点附近区域进行清洗后发现其宏观形貌并非如此。

高压空冷器内发生泄漏的17号翅片管内部结垢严重,从结垢物分布及漏点腐蚀区域形态可以推断该翅片管主要发生了垢下腐蚀[8],局部还存在细微的冲刷腐蚀。EDS分析结果显示,管内壁腐蚀产物中不含Cl元素,推测腐蚀主要为含硫氢化铵的碱式酸性水腐蚀。影响碱式酸性水腐蚀的主要因素是硫氢化铵含量和流速,次要因素有p H、氰化物含量和氧含量等[9]。当硫氢化铵质量分数低于2%时,介质几乎无腐蚀性,超过2%时,腐蚀性越来越强。根据使用经验,介质Kp系数(腐蚀系数)小于0.3,厂方空冷器介质流速约为3.6 m/s,一般不会发生冲刷腐蚀。但管内结垢物堆积,将引起管内局部流场和流速的变化。另外,空冷器入口温度为120℃,出口温度为49℃,气液双相温度通常为110~130℃,空冷器第一排管束内介质为气液两相状态,这些因素都会加剧结垢物的分布不均。

综上,翅片管段泄漏的直接原因是垢下腐蚀。结垢物堆积引起的管内局部流场变化以及流速增大,加剧结垢物的不均匀分布,导致某些位置垢下腐蚀非常严重,管壁局部异常减薄,当其无法承受管内压力时,管壁穿孔,发生泄漏。

3 结论和建议

(1) 翅片管基管材料的化学成分及硬度符合标准要求,但显微组织并非正常的正火组织。泄漏翅片管内部存在大量结垢物,管壁腐蚀产物中O、C、S等元素含量较高,结垢物主要为铁的氧化物和硫化物。翅片管泄漏的直接原因是垢下腐蚀,腐蚀机理为含硫氢化铵的碱式酸性水腐蚀。管内结垢物分布不均,引起局部流场和流速变化以及介质的气液两相状态,加剧结垢物分布不均,致使某些位置垢下腐蚀极其严重,管壁局部异常减薄,当其无法承受管内压力时,管壁穿孔,发生泄漏。

(2) 建议厂方安排专业人员定期检查空冷器注水量、水质以及是否有偏流现象,控制介质流速,化验分析硫氢化铵质量分数或计算Kp系数,防止发生硫氢化铵结垢和碱式酸性水腐蚀。