基于局部椭圆变形的长输管道内检测的实践应用

2024-05-27姜绪彪

姜绪彪

(惠州市大亚湾华德石化有限公司,惠州 516081)

长输管道内检测是管道完整性管理的核心技术,更是确保管道本质安全的重要技术手段之一。定期对管道开展清管作业,清除管线中杂质、积蜡和铁磁性物质,开展几何变形检测和漏磁检测,精准发现管道存在的几何变形、金属损失缺陷和焊缝异常,及时制定金属损失点修复计划,有计划有步骤消除管道存在的缺陷,对开展管道完整性风险评价和适用性评价,保障管道安全运行[1-2],具有积极而深远的意义。

长输管道地下状况较为复杂,针对局部椭圆变形的长输管道,在无法实施局部换管的特定条件下,确保内检测工作顺利完成的前置条件是实施几何变形检测,根据几何变形状况来核算原先设计的内检测设备的通过能力是否满足要求。例如原检测器按照直径600 mm 的标准型进行常规设计,若无法通过管道变形处,需对检测设备进行改造,以期实现该项目标。

1 基本情况

某长输管道于1997 年3 月投用,设计压力6.276 MPa,总长174 km,直管尺寸为φ610 mm×8(9)mm,弯管尺寸为φ610 mm×12.7 mm,采用螺旋焊埋弧钢管。长输管道内检测工作主要分为两个阶段,即清管工作阶段和检测工作阶段[3]。清管工作包括测径清管和强化清管两部分,测径清管阶段采用泡沫清管器、铝板测径清管器;强化清管阶段采用直板清管器、钢刷清管器、磁力清管器。检测工作包括几何变形检测和漏磁检测。每道工序必不可少且密不可分,需严格按照上述顺序开展各项工作。清管器和检测器都应具有跟踪定位仪,以确保仪器在管道内安全运行。

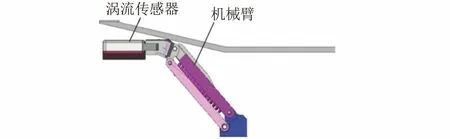

电子几何变形检测器的原理如下:使用机械臂和涡流传感器相结合的检测技术,如图1所示,检测时机械臂在管道内可自动伸缩,安装在机械臂上方的涡流传感器发出的信号经过传送系统,进入智能仪器的数据存储系统,可100%覆盖管道内径全区域,并实时扫描内径变形。若管道没有变形,对应的蓝色线条是直线;若管道有凹陷、椭圆等变形,对应的蓝色线条就会显示波谷或曲线。检测完毕后通过软件分析,获得准确的管道轮廓形状扫描和量化的变形量。

图1 几何变形检测器的检测原理示意Fig.1 Schematic diagram of the detection principle for geometric deformation detector

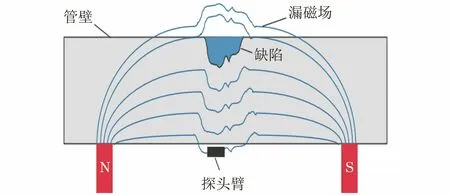

由图2可见:漏磁检测是利用漏磁检测器自身携带的强磁铁产生磁力线通过钢刷耦合进入管壁,在管壁的全圆周产生一个磁回路。如果管道没有缺陷,磁力线就会均匀分布;如果管道存在缺陷,缺陷处通道变窄,磁力线变形,部分磁力线穿过管壁两侧产生漏磁场,通过安装在磁化单元之间的探头传递管道缺陷信号。

图2 漏磁检测原理示意Fig.2 Schematic diagram of magnetic leakage detection principle

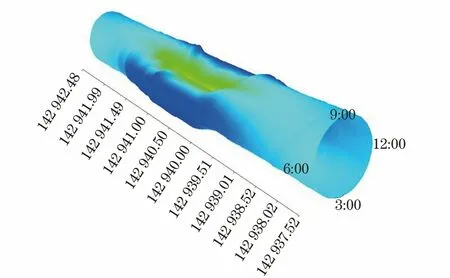

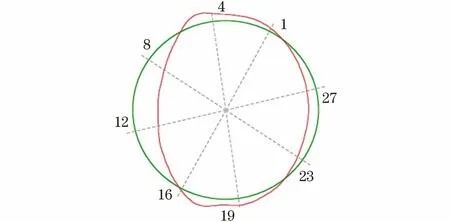

若上所述清管工作质量达到技术指标,可按计划进入检测工作阶段,投放电子几何变形检测器,结果发现在里程142 940.00~142 941.99 m 处椭圆度较大,采用模拟仿真建立模型,仿真结果见图3。该段管线内径最小处为528 mm、最大处为624.4 mm,此处椭圆度为15.8%,管道椭圆变形示意见图4,可见管道实际横截面近似椭圆形状。原计划安排的漏磁检测设备无法通过。

图3 142 940.00 m 处管段的仿真图Fig.3 Simulation diagram of pipe section at 142 940.00 m

图4 142 940.00 m 处管段椭圆变形图Fig.4 Elliptical deformation diagram of pipe section at 142 940.00 m

2 漏磁检测设备的改造

2.1 漏磁检测设备的改造原因

分析管道的几何变形检测数据及模拟仿真图,该段管线里程142 940.00~142 941.99 m 处的最小内径为528 mm,该处属于3D(内径)弯管,原漏磁检测器无法通过此椭圆变形处。具体风险如下:

(1) 若继续发送原漏磁检测设备,在管道运行中极有可能会产生停滞、偏磨甚至卡球,若发生卡球事故,将导致下游炼化生产装置被迫停产,造成无法估量的损失。

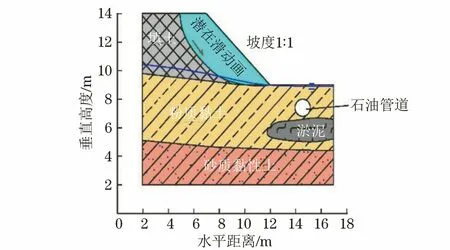

(2) 由于该处管道埋设深度近5 m,管道上方侧向填土高度近7 m,如图5所示。即使以最快速度开展抢修,包括土建施工、封堵连头和局部换管,也至少需要30 d。且管道左边的侧向填土部位已建成住宅小区,在开挖过程中若发生侧向护坡滑落,无法确保施工人员安全、管道本质安全和建筑物安全。

图5 椭圆变形处管道埋设示意Fig.5 Diagram of pipeline burial at elliptical deformation

(3) 若在对该处管道实施局部更换之后再实施内检测,无法及时掌握全线(174 km)的内、外腐蚀状况,会对管道的安全运行产生较大的风险。

需对漏磁检测器进行结构改进,以确保其能安全通过该处椭圆变形的管道。

2.2 漏磁检测设备的改造方法

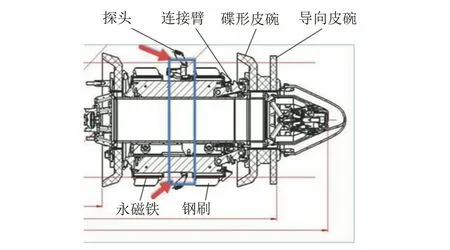

待检测管道的椭圆变形位于3D弯管处,漏磁检测设备的改造目标是确保改造后检测设备能安全通过3D弯管,实现预定的检测精度。改造后的漏磁检测设备示意见图6,主要的改造措施有:(1) 采用压缩性更好的连接臂;(2) 采用较小的皮碗法兰,并降低皮碗间距;(3) 减小探头厚度,并采用较小的探头环。改造前漏磁设备型号为C24-1.B,3D弯管通过能力为542 mm;改造后漏磁检测设备型号为C22-1.J,3D弯管通过能力为508 mm。

图6 改造后漏磁检测设备示意Fig.6 Schematic diagram of modified magnetic leakage detection equipment

待检测管道的椭圆变形位于3D弯管处,最大椭圆度15.8%,其最小内径为528 mm,通过模拟仿真和理论计算,可以确保检测器顺利通过该处椭圆变形管道。漏磁检测设备改造前、后参数对比见表1。

表1 漏磁检测设备改造前、后的参数对比Tab.1 Parameters of magnetic flux leakage testing equipment before and after the renovation

2.3 漏磁检测设备的改造后的检测精度

改进后漏磁检测器具备如下检测能力[4-5]:内外缺陷区分;金属损失(包括均匀损失、点蚀、沟槽、机械损伤、焊缝或凹陷处金属损失、套筒内金属损失、环焊缝等)检测,其中凹陷包括单纯凹陷、与焊缝或金属损失相关的凹陷;制造缺陷、壁厚变化、内径变化、焊缝异常检测;弯管曲率半径、角度、方向等检测;钢制套筒、偏心套筒和修复套筒鉴别。焊缝异常情况检测,包括环焊缝、螺旋焊缝和直焊缝,以及环焊缝和上下游螺旋焊缝相交点的时钟方位。

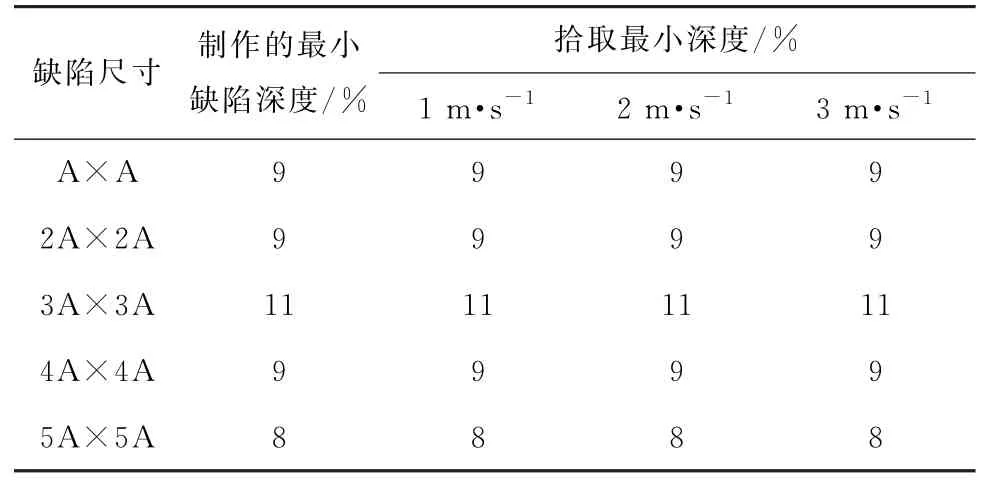

本次检测采用德国Rosen公司高清漏磁设备,检测内容涵盖几何变形以及金属损失,其金属损失尺寸量化精度见表2。当缺陷检出率为90%时,金属损失检测最小深度为0.10t(壁厚)。

表2 金属损失尺寸量化精度Tab.2 Quantitative accuracy of metal loss size

Rosen公司几何变形检测的尺寸量化精度如下:外径(OD)变化1.5 mm,椭圆度长度方向10%OD、椭圆度2%OD。凹陷变形时钟方位±20°、深度1.5%OD、长度10%OD、宽度20%OD。

本次漏磁检测器的运行介质为原油,为确保检测精度达到表2所示的预期目标,从以下四个方面确保检测精度。

(1) 为检测器提供连续稳定的运行速度,通过理论计算预测最佳速度。

(2) 检测探头如图6所示,选用高清探头,实现预期的目标。

(3) 清出铁磁性物质质量达到Rosen公司技术指标要求(小于1.6 kg)。

(4) 开展牵拉试验,确保改造后检测设备的灵敏度和精度。通过牵拉试验确定数据量化模型,同时再结合现有缺陷数据库进行识别量化,以实现表2所列的精度指标。本次待检测管道壁厚最大为12.7 mm,具体试验情况见表3。

表3 主探头拾取缺陷能力Tab.3 The ability of the main probe to pick up defects

在12.7 mm 壁厚管道上,通过预支缺陷,实施牵拉试验,分别模拟三种不同牵拉速度。结论如下:改造后检测设备对于点蚀缺陷的检测阈值为9%,对于均匀腐蚀缺陷的检测阈值为9%。根据本次牵拉试验结果,改进后检测器可实现表2所列的检测精度指标。

3 改进后检测器的实际检测结果

对管道进行强化清管,经过10次磁力清管,最后一次清出铁磁性物质质量为1.25 kg,符合Rosen公司的技术标准,完全具备投放漏磁检测设备的条件。

为取得最佳的漏磁检测数据,投放漏磁检测器前,需进行理论计算。因管道壁厚最大为12.7 mm,为了全覆盖磁化,使漏磁检测器保持流量稳定,以便采集到最佳的数据,先期开展理论计算,预测流量约1 400 m3/h,平均速度约1.41 m/s。实际运行工况如下:管道出站运行压力4.3 MPa,温度33.0℃,流量1 350 m3/h。

本次漏磁检测的金属损失点分布示意见图7,金属损失点共1 193个,其中内部金属损失点597个、外部金属损失点596个。

图7 金属损失点的分布示意Fig.7 Distribution diagram of metal loss points

4 开挖验证

4.1 开挖数据

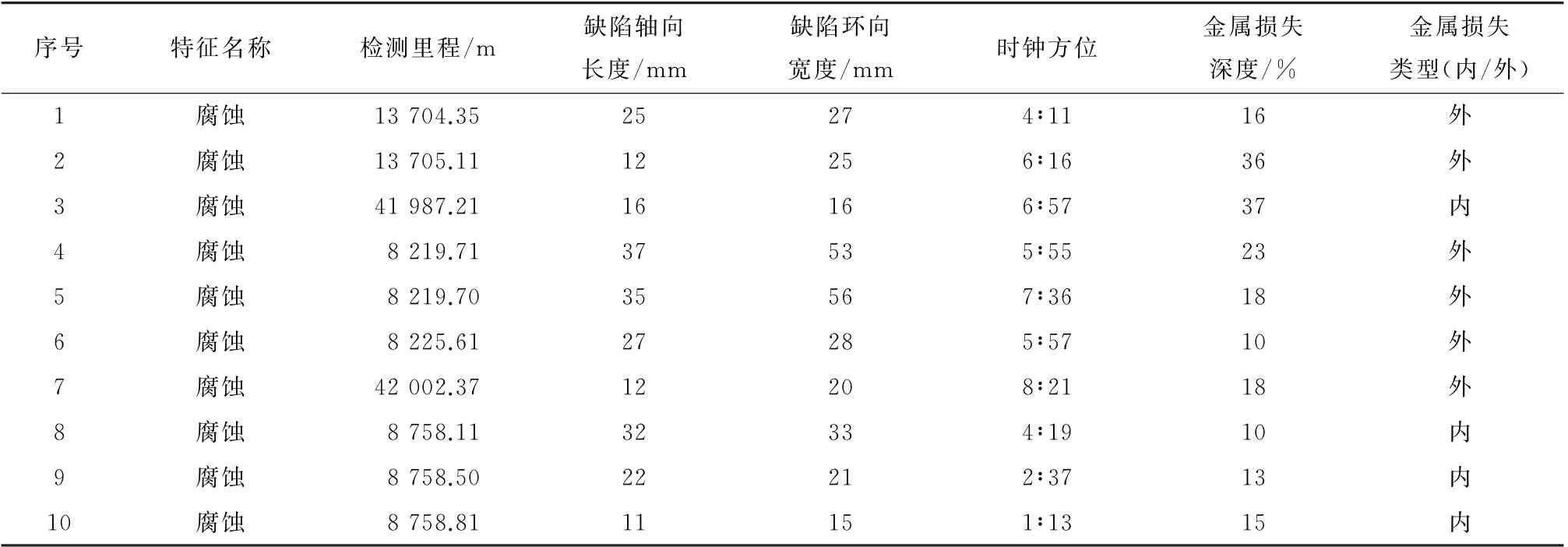

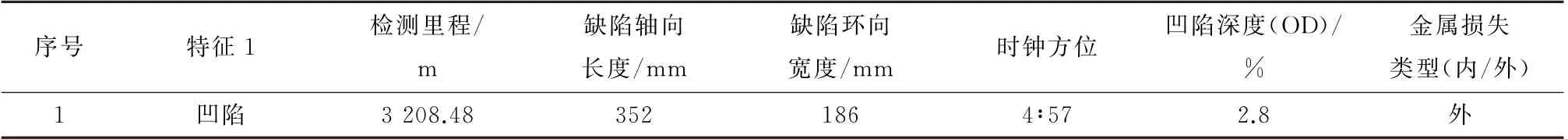

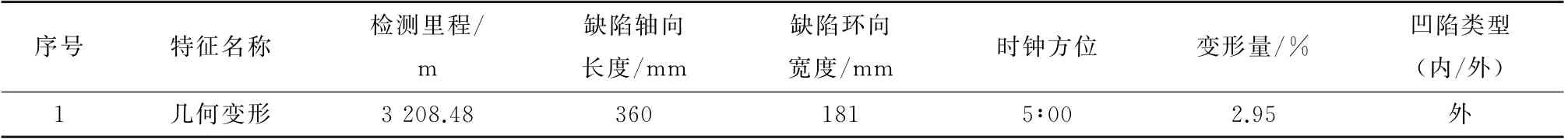

针对内检测报告的数据,选取10处金属损失点和1处几何变形点进行开挖验证。表4和表5为内检测结果,其中时钟方位表示从介质上游流向下游。

表4 金属损失的内检测结果Tab.4 Internal detection results of metal losss

表5 几何变形点的内检测结果Tab.5 Internal detection results of geometric deformation points

现场进行开挖时,金属损失开挖验证点的实测数据包括里程、缺陷轴向长度、缺陷环向宽度、径向深度、时钟方位和金属损失类型,具体见表6。几何变形开挖验证点的实测数据包括里程、凹陷轴向长度、凹陷环向宽度和时钟方位信息,具体见表7。

表6 金属损失的开挖验证结果Tab.6 Excavation verification results of metal loss

表7 几何变形点的开挖验证结果Tab.7 Excavation verification results of geometric deformation points

4.2 数据对比

对内检测报告数据和现场实测数据进行分析比对,结论如下:

(1) 缺陷的特征名称、检测里程、定位点、内外部缺陷等信息,内检测报告数据和现场开挖数据完全吻合;

(2) 开挖验证现场实测数据表明,缺陷的轴向长度、环向宽度、时钟方位和变形量均在Rosen公司给出的量化精度范围以内;

(3) 开挖验证的10处金属损失点,其中9处金属损失的深度精度在Rosen公司给出的量化精度范围以内,另1处金属损失的深度精度超出Rosen公司给出的量化精度范围。

4.3 偏差原因分析及修复方案

对于里程3 208.48 m 处的凹陷进行分析,其产生原因是管道回填时没有严格落实回填土技术要求,底部有石头挤压,管道发生塑性变形后产生凹陷变形,移走石头后,实测凹陷长度、宽度、深度分别为360,181,18 mm,凹陷处没有腐蚀,凹陷周边进行无损检测,没有裂纹,凹陷深度为管道外径的2.95%。按照GB/T 36701-2018《埋地钢质管道管体缺陷修复指南》中关于凹陷修复的条件[6],若同时具备以下4个条件,无需对凹陷进行修复:

(1) 凹陷为普通平滑凹陷;

(2) 凹陷深度小于管道外径的6%;

(3) 凹陷长度L与深度d的比值(L/d)不小于20;

(4) 凹陷处腐蚀深度不大于管道公称壁厚的10%。

对照以上4个条件,该处凹陷无需维修,对管道打磨后采用黏弹体材料进行防护即可。

对于里程13 704.35 m 处金属损失点,内检测报告显示深度为16%,现场检测数据为32.1%,该金属损失点位于长输管道3D弯管直管处,金属损失类型属于外腐蚀,现场实测该缺陷处管道最大外径φ620 mm、最小外径φ587 mm,椭圆度为5.4%,已超出3D弯管直管段的椭圆度应不大于0.8%的技术指标。此椭圆度的弯管直管段虽然能够使几何变形检测器和漏磁检测器顺利通过,但探头在圆周方向压缩不均匀,产生的实际曲线和理论曲线模型有一定差异。该处椭圆度超技术指标,是该处腐蚀缺陷现场实测数据大于内检测数据的核心原因。针对此处腐蚀缺陷,采取B 型套筒修复方案,以保证管道的安全。

5 结论与建议

针对局部椭圆变形的长输管道,在无法实施局部换管的特定条件下,通过对漏磁检测设备的连接臂、皮碗法兰和探头进行改造,提升了检测设备在3D弯管处通过能力,如期实现了改造的两大目标。

(1) 改造后检测器没有发生卡球事故的安全目标。

(2) 改造后检测数据量化精度达到Rosen公司标准。缺陷的特征名称、检测里程、定位点、内外部缺陷等信息和现场开挖数据完全吻合;缺陷的轴向长度、环向宽度、时钟方位和变形量均在Rosen公司给出的量化精度范围以内,但是有1处金属损失的深度精度超出Rosen公司给出的量化精度范围。进行了偏差原因查找分析,实施了缺陷修复,并给出了预防措施。

建议落实对压力管道元件的出厂监督检验。弯管直管段距管端100 mm 范围内椭圆度应不大于0.8%,弯管弯曲段的椭圆度应符合不同曲率半径的椭圆度指标要求(2.5%~3.7%),这也是确保检测量化精度的重要手段之一。