特高压变压器潜油泵的冲蚀磨损仿真

2024-05-27刘子恩范明豪陈海鹏马凤翔

刘子恩,范明豪,赵 跃,陈海鹏,苏 文,马凤翔

(1.国网安徽省电力有限公司电力科学研究院,合肥 23060 1;2.浙江大学能源工程学院,杭州 310027)

直流输电可以实现高电压、大容量和远距离送电,是目前电力联网的重要技术手段。随着城市用电体量的增大,特高压变电站开始出现并趋于普遍。然而,变压器在运行中不可避免会发热[1],温升直接影响了变压器绝缘材料的寿命、机械强度、负荷能力及使用年限。随着变压器电压等级的提高,发热现象越发显著。为了降低温升,提高功率,保证变压器安全经济运行,变压器必须进行冷却。目前高压变压器最常用的冷却方式一般有三种:油浸自冷式、油浸风冷式和强迫油循环风冷式。其中,强迫油循环风冷式是在变压器外部布置潜油泵,将变压器油输送到外侧的散热器中,散热器再利用风扇冷却油液。因此,潜油泵成为了保障变压器安全稳定运行的一个关键部件。

以往研究主要将潜油泵作为驱动部件,重点关注其驱动性能下降导致变压器冷却效率降低,从而引发的变压器本体温升现象[2]。然而,在变压器长期运行和安装维护过程中,油液中难免会掺入一定量的固体颗粒杂质[3],这些颗粒杂质不仅会冲击高速旋转的潜油泵叶片,还会在旋流作用下撞击潜油泵壳体、油道等,导致潜油泵叶片与油道表面发生冲蚀磨损。当潜油泵发生大范围冲蚀磨损时,油液内金属颗粒杂质的含量、粒径会显著增加,若达到一定阀值,势必会增加变压器内部局部放电的概率。刘平[4]介绍了一起潜油泵故障引发的变压器油色谱异常事件,该潜油泵内存在金属颗粒,发生了电机绕组烧损现象。

目前,针对潜油泵冲蚀问题的研究较少,但是关于离心泵冲蚀的试验和仿真研究有很多。TARODIYA 等[5]使用Mixture模型和Euler-Euler多相流模型模拟了固体颗粒对离心渣浆泵性能的影响。结果表明,Euler-Euler模型可以准确预测固体颗粒对扬程和效率的影响,在相同的粒径下,固体颗粒含量的增加会使泵的扬程和效率降低。PENG等[6]研究了在小体积流量下颗粒含量对大型离心渣浆泵性能的影响,发现流动黏度和流动阻力会随着颗粒含量的增加而增大。SHEN 等[7]在双吸离心泵砂粒冲蚀的数值模拟中也得出了和前者类似的结论:颗粒的粒径和含量越大,造成的冲蚀磨损就越严重,泵的性能退化也越快。 此外,还有一些研究使用数值模拟方法对泵中颗粒冲蚀的位置进行了预测[8-11],发现冲蚀区域主要发生在蜗壳的隔舌和腹部区域。对于泵的叶轮区域,冲蚀主要发生在叶片的进出口处,且吸力侧的平均冲蚀速率始终大于压力侧[12-13]。

虽然对于离心泵的冲蚀已经有了大量的试验和仿真研究,但其大多采用砂土和泥浆作为冲蚀颗粒。与离心泥浆泵相比,潜油泵的工作温度更高,要求的工作寿命也更长。此外,由于变压器内的固体颗粒主要是由潜油泵的叶片和油道表面的冲蚀引起的,因此油液中存在的固体颗粒大概率为金属颗粒。为了解金属颗粒条件下油泵的冲蚀特性,笔者采用数值模拟方法对潜油泵内部金属颗粒的动态特性以及不同颗粒条件和转速条件下的壁面冲蚀速率进行了计算分析。

1 潜油泵冲蚀计算模型

1.1 模型和网格

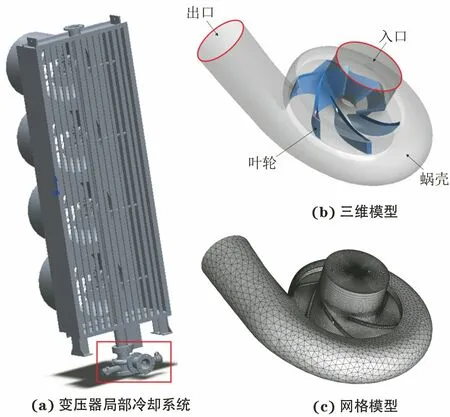

以实际潜油泵为基础建立三维模型,如图1所示,额定功率为3 k W,额定流量为135 m3/h,进出口直径均为150 mm, 叶轮半径为130 mm,额定转速为900 r/min。具体边界条件如表1所示。

表1 边界条件设置Tab.1 Boundary condition settings

图1 变压器局部冷却系统以及潜油泵的三维模型和网格模型Fig.1 Local cooling system of the transformer(a)and 3D model(b)and mesh model(c)of the submersible pump

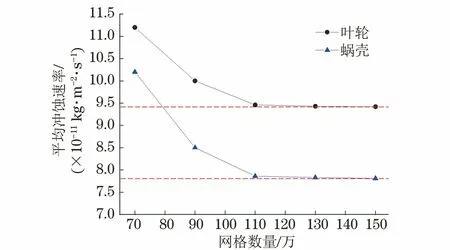

如图1所示,模型使用了部分非结构网格。对叶轮区域的网格进行了加密处理,以提高数值精度。网格无关性测试如图2所示,当网格数超过110万时,叶片和蜗壳的平均冲蚀速率随网格数量的变化保持在1%以内,故最终选择网格总数为1 308 544的网格模型,既可以节省计算资源又能保证计算精度。

图2 网格无关性验证Fig.2 Grid independence test

1.2 离散相控制方程

运用拉格朗日离散相模型(DPM),计算潜油泵内的非定常固液两相流动。离散相模型的基本假设是:考虑流体通过推力和涡流对颗粒运动的影响,忽略颗粒对流体的影响;粒子轨迹的计算是独立的,且都在特定的时间间隔下追踪计算[14]。

颗粒运动的微分方程见式(1)~(2)[15]:

式中:up为颗粒的速度,m/s;t为时间,s;u为流体的速度,m/s;FD(u-up)为颗粒的单位质量曳力,N;L为流体的动力黏度,Pa·s;CD为曳力系数;d为颗粒直径,mm;ρp为颗粒的密度,kg/m3;ρ为流体的密度,kg/m3;F为参考坐标系的旋转引起的作用力,N;Re为颗粒雷诺数。

1.3 湍流模型

RNG k-ε模型是采用重组化群推导出的湍流模型,适合于高应变率及流线弯曲较大的流动[16]。与标准k-ε湍流模型相比,RNG k-ε模型修正了湍流黏度,考虑了平均流动中的旋转及旋流流动情况,因此笔者选用RNG k-ε模型对潜油泵的内部流动特性及冲蚀磨损进行计算。

1.4 冲蚀模型

冲蚀行为是一个复杂的过程,目前还没有一个公认的普遍适用的理论模型用于预测材料的冲蚀[17]。PEREIRA 等[18]对目前常用的几种冲蚀模型进行了测试,发现考虑了被冲蚀材料硬度的Oka模型在弯管冲蚀的预测中得到了最准确的结果。因此,笔者采用Oka冲蚀模型[19],其定义见式(3)。

式中:k2和k3为特定指数;e90为参考冲蚀速率;g(α)为角度函数;urel为粒子与壁面间的相对速度;uref为颗粒参考速度常数;Dref为指定的参考粒径;Dp为粒径;er表示单位质量粒子所除去的物质体积。在er的基础上,可以确定冲蚀速率E,其定义为:

式中:mp为粒子的质量流速;Af为网格的单位面积;Nparticle为粒子数量。

为了更清楚地显示某一区域的冲蚀程度,定义平均冲蚀率Eave和最大冲蚀率Emax。定义Emax为某一特定区域的最大冲蚀速率,Eave的定义如式(5)所示。

式中:A fn为单位网格的面积;A为指定区域的面积。

1.5 仿真验证

扬程作为一种衡量泵性能的指标,可用作仿真和试验对比验证的参数。选取YOUSEFIA 等[20]的试验数据作为仿真验证的参考。由图3可见,在不同流量下仿真结果与试验结果较为吻合,尤其是在额定流量附近,且仿真结果与试验结果的误差最大不超过3.6%。

图3 不同流量下的仿真结果与试验结果的扬程对比Fig.3 Comparison of head between simulation results and experimental results under different flow rates conditions

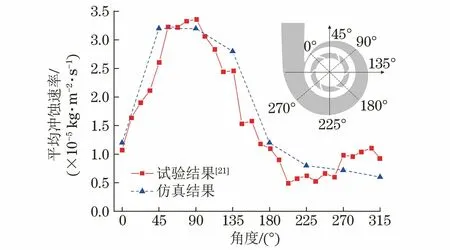

由于金属颗粒和沙粒在冲蚀过程中只有密度和硬度存在差异,因此选用泥浆冲蚀对冲蚀模型进行验证是可行的。选取ROUDNEV等[21]的试验数据进行仿真试验对比验证,其中固体颗粒的直径为2 mm,密度为2 800 kg/m3,液相密度为1 000 kg/m3,其中固体颗粒在固液两相中的占比为33%。由图4可见:冲蚀速率的仿真结果总体变化趋势和试验结果吻合较好。在180°~315°时,试验结果和仿真结果存在一些差异,这主要是实际泥浆中固体颗粒的粒径分布并非仿真中的单一分布造成的,这些误差是可以接受的,即所用计算模型可以预测潜油泵的金属颗粒冲蚀。

图4 蜗壳中心线上的实际冲蚀曲线与仿真预测趋势的对比Fig.4 Comparison of actual wear profile at centerline of the pump casing with trend predicted by simulation

2 各因素对潜油泵冲蚀磨损的影响

2.1 颗粒粒径对冲蚀的影响

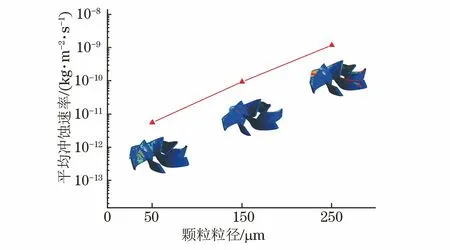

Q/GDW 1168-2013《输变电设备状态检修试验规程》中对变压器油中颗粒物限值的要求如下:每100 m L 油中粒径大于5μm 的颗粒数量一般不超过3 000个。且变压器油中颗粒的粒径分布很广,从5μm 到200μm 不等。考虑到实际情况下的金属粒径分布,仿真试验中粒径设为50~150μm,根据单位体积内的颗粒数量计算颗粒的含量。在潜油泵转速(n)为900 r/min,金属颗粒含量不变(α=0.4%)的条件下,改变金属颗粒的粒径,分别得到粒径为50,150,250μm 时对应的叶轮和蜗壳表面的冲蚀情况。

从图5可以看出:对于叶轮而言,颗粒的冲蚀主要发生在叶片进口上缘和叶片吸力侧偏外侧的位置,且颗粒粒径越小,叶轮受到的冲蚀就越均匀;随着粒径的增大,金属颗粒在叶片吸力侧造成的冲蚀磨损区域不断扩大,叶片压力侧的冲蚀损伤也开始显现。从图5中还可以看出,不论金属颗粒的粒径多大,叶片的上缘部分都是会受到较严重的冲蚀磨损,再加上叶片上缘部分的厚度较小,经过长时间的积累,叶片极有可能存在断裂的风险。

图5 叶轮区域的平均冲蚀速率随颗粒粒径的变化Fig.5 Variation of the average erosion rate with the particle size in the impeller area

在某特高压变电站的技术监督驻站工作日报中发现,油路中有载开关油箱排油存在片状金属异物和杂质,现场检查发现施工单位油泵叶片断裂,且初步判断金属异物与油泵材质吻合,这说明油泵中的金属颗粒可能存在一个积累过程。油泵叶片断裂发生在叶片外缘偏上处,与仿真得到的主要冲蚀磨损区域相吻合,再次验证了仿真结果的准确性。

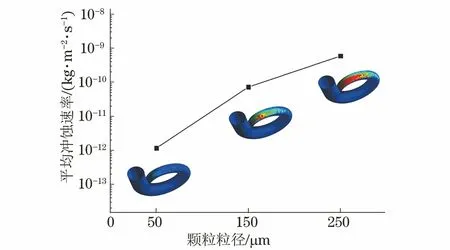

如图6所示,随着金属颗粒粒径的增大,蜗壳受到冲蚀的区域从隔舌逐渐扩大至下游段。这主要是因为随着颗粒粒径的增大,单一颗粒的质量也随之增加,其受到流场的影响会相对减弱,颗粒流出叶轮区域后直接撞击蜗壳壁面的概率增加。无论是叶轮还是蜗壳,随着金属颗粒粒径的增大,其平均冲蚀速率也增大,且叶轮区域的平均冲蚀速率大于蜗壳区域。

图6 蜗壳区域的平均冲蚀速率随颗粒粒径的变化Fig.6 Variation of the average erosion rate with the particle size in the volute area

2.2 颗粒含量对冲蚀的影响

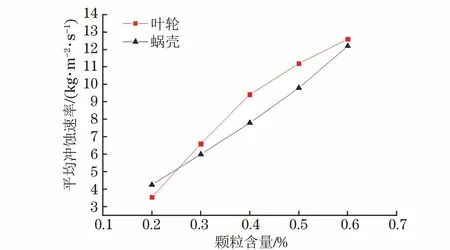

对于变压器来说,过量的金属颗粒是潜油泵严重磨损的信号,即金属颗粒含量是影响冲蚀速率的重要指标。本研究中用入口处固体颗粒的流量和变压器油的流量之比表示颗粒含量,当金属颗粒的粒径不变时,单位时间内进入变压器的颗粒数量越多就意味着颗粒的含量越高。固定转速n为900 r/min,对不同颗粒含量α(0.20%,0.30%,0.40%,0.50%,0.60%)条件下的颗粒冲蚀进行模拟。

由图7可见,叶片和蜗壳的平均冲蚀率随颗粒含量的增加而增大。这是因为随着流过叶轮区域颗粒数量的增加,颗粒与壁面撞击的概率增加,冲蚀速率增大。除了颗粒含量为0.2%的情况外,其余颗粒含量下的叶轮平均冲蚀速率都要大于蜗壳的平均冲蚀速率。

图7 叶轮和蜗壳区域的平均冲蚀速率随颗粒含量的变化Fig.7 Variation of the average erosion rate with the particle content in the impeller area and the volute area

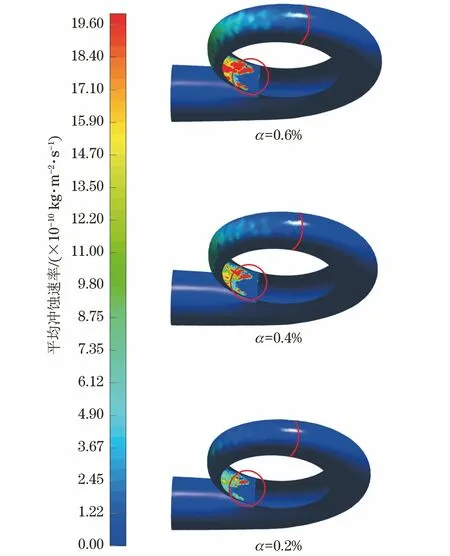

虽然随着颗粒含量的增加,蜗壳的整体冲蚀速率也会增加,但是发现在靠近隔舌的壁面存在一个几乎不会受到冲蚀的三角区域(如图8所示),该现象可能由以下两个原因导致:一是隔舌区域与叶轮之间的间隙较小且处在靠近出口的位置,这决定了该部分的流场,而颗粒又受流场的影响较大;二是叶轮处在蜗壳轴向的偏中心位置,受叶轮冲击的颗粒会比未受叶轮冲击的颗粒在更下游的位置撞击蜗壳壁面。此外,从图中还可以看出,随着颗粒含量的增大,颗粒对壁面的冲蚀区域在周向上的角度都存在一个极限值,约为180°。

图8 不同颗粒浓度下蜗壳区域的冲蚀云图Fig.8 Erosion rate cloud chart of the volute under different particle concentrations

2.3 潜油泵转速对冲蚀的影响

在颗粒含量和颗粒粒径相同的条件下,设置不同的转速工况(n=600,900,1 200,1 500 r/min),探究叶轮转速对颗粒冲蚀的影响。

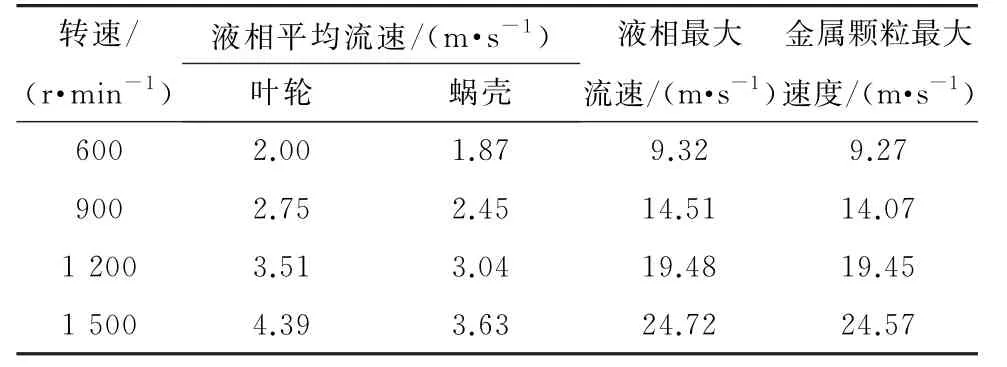

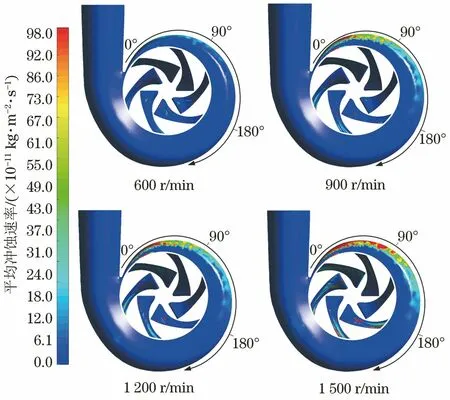

由图9可见,随着转速的增大,叶轮上的冲蚀区域逐渐扩大,此外叶轮上的每个叶片表面的冲蚀形态都不相同。蜗壳的冲蚀区域随着转速的提升逐渐向下游扩散,以隔舌位置作为起始角度,冲蚀区域在周向上的分布角度不超过180°。表2为潜油泵内不同区域的液相平均流速和最大流速以及金属颗粒的最大速度,可知叶轮区域的液相平均流速要略大于蜗壳区域的流速,金属颗粒的最大速度与液相的最大速度差距不大,这说明金属颗粒相对流场的跟随性较好。随着叶轮转速的增加,液相流场和金属颗粒的速度显著增大,这使得金属颗粒撞击壁面时的平均速度增大,造成的冲蚀磨损也随之加强。

表2 潜油泵内液相与固相颗粒的速度Tab.2 Velocity of liquid and particles in submersible pump

图9 不同转速下叶轮和蜗壳的冲蚀云图Fig.9 Erosion rate cloud chart of the impeller and volute under different speed conditions

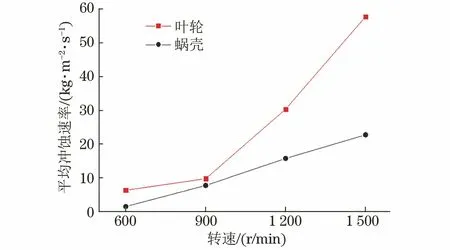

由图10可见:无论是叶轮还是蜗壳,转速的增大都会加剧冲蚀磨损,整体上叶轮的平均冲蚀速率大于蜗壳,且叶轮区域的冲蚀速率随转速变化的幅值较大;当转速为1 500 r/min时,叶轮平均冲蚀速率约为转速为900 r/min时的6倍。这可能是因为受到液相流场的影响,金属颗粒在叶轮区域的速度要明显大于在蜗壳区域,且转速对叶轮区域流场的影响更为直接。由此可知,在满足泵效率、扬程等要求的前提下,适当减小转速,可减轻冲蚀磨损。

图10 叶轮和蜗壳区域的平均冲蚀速率随转速的变化Fig.10 The average erosion rate with speed for the impeller and the volute

3 结 论

(1) 在金属颗粒含量和潜油泵转速一定的情况下,随着金属颗粒粒径的增大,潜油泵蜗壳和叶轮区域的整体冲蚀速率都增大,蜗壳的磨损区域从隔舌附近逐渐向下游扩展,而叶轮的磨损区域主要分布在叶片的吸力侧,且磨损区域随着金属颗粒粒径的增大逐渐由叶片的上缘向中底部扩展。

(2) 在潜油泵转速和颗粒粒径不变的情况下,叶轮和蜗壳的平均冲蚀率随着颗粒含量的增加而增大,这是因为颗粒数量的增加会增大颗粒撞击壁面的概率,从而增大冲蚀速率。

(3) 在金属颗粒含量和粒径不变的情况下,潜油泵的转速增大,蜗壳和叶轮区域的冲蚀速率都会加大,叶轮区域的冲蚀速率增幅要大于蜗壳区域。

(4) 无论颗粒参数和潜油泵转速如何变化,在蜗壳的隔舌附近存在一处几乎不受冲蚀的三角区域,这可能与叶轮和蜗壳的相对位置有关,且在本研究条件下,蜗壳受到冲蚀的区域在周向的分布角度一般不超过180°。