0Cr18Ni9不锈钢钣金件的锈蚀防护工艺

2024-05-27张洪涛徐俊辉

张洪涛,徐俊辉,王 翀

(陕西飞机工业有限责任公司,汉中 723213)

0Cr18Ni9不锈钢半圆零件在深落压成型过程中,需热处理软化,再进行钣金成型,这会造成零件表面氧化皮较重,呈黑灰色。零件在周转、装配、装机使用过程中会出现不同程度的锈蚀,导致大批产品报废。因此,需对该类零件的加工过程开展技术研究并制定锈蚀防护改进措施。

0Cr18Ni9不锈钢是一种奥氏体不锈钢,含有3%(质量分数,下同)~8%铁素体,Cr、Ni含量较高,具有优良的抗氧化性能、耐蚀性、塑韧性和冷热加工性能[1-3]。合金元素Cr对不锈钢的耐蚀性起到了决定作用,随着Cr含量的提高,试样表面会产生一层致密的富铬氧化物膜,该氧化膜将阻止金属的离子化而起到钝化作用[4]。由于经热处理的钣金零件表面氧化增碳严重,无法形成钝化膜,因此不锈钢钣金零件表面质量差,零件在使用过程中会出现不同程度的锈蚀[5-7]。基于此,笔者针对该类零件的加工过程制定腐蚀防护工艺措施,去除因热处理形成的不锈钢氧化层,促进钝化膜形成,以期提高不锈钢钣金件的耐蚀性。

1 试 验

1.1 试 样

1.1.1 基材试样

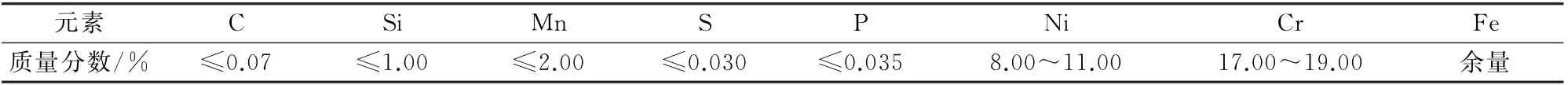

试样由厚1 mm 的0Cr18Ni9不锈钢板经过冲压、热处理、再冲压等工序加工而成,形状与尺寸如图1所示,化学成分符合GB/T 4239-1991《不锈钢和耐热钢冷轧钢带》 的技术要求(见表1)。

表1 试样的化学成分Tab.1 Chemical composition of the sample

图1 试样的形状及尺寸Fig.1 Shape and size of the sample

试样的加工流程为:不锈钢板材下料→钣金预冲压20 mm→淬火→冲压26 mm→翻边→切割→交检。

1.1.2 钝化处理

不锈钢表面结构致密的钝化膜主要由Cr O3和Cr2O3等氧化物构成,这使不锈钢具有良好的耐蚀性。钝化膜的保护性取决于金属基面上的反应产物,热处理过程会破坏试样表面的钝化膜,且钝化膜在自然环境中的生长较慢,基体易产生锈蚀,而采用专门的化学溶液钝化可加速钝化膜的产生。采用由硝酸(360 g/L)、金属氧化物(≤5 g/L)等配制的钝化溶液对试样进行钝化处理。钝化温度为室温,钝化时间为120 min。

1.1.3 磁力抛光

磁力抛光是由高速旋转的磁场引导容器内磁针在抛光介质中高频撞击工件,钢针与工件全方位、多角度研磨,在不伤及工件表面且不影响工件尺寸精度的前提下,使工件达到抛光效果。选用P8350Y 型抛光机型,抛光频率为30 Hz,磁场正反转周期为5 min。选用的抛光钢针直径为0.8 mm,长12 mm,抛光针质量为2 kg。抛光介质由自来水、抛光剂和清洗剂混合而成,其中自来水、抛光剂、清洗剂体积比为50 L∶500 m L∶250 m L。试样抛光后表面用白布蘸取丙酮擦拭打磨,使表面无黑色污物。

1.2 试验方法

为了研究不同处理措施对试样表面的腐蚀防护效果,制定了3种防护措施,见表2。通过增加试样表面粗糙度、促进钝化膜形成,以提升其耐蚀性。通过96 h 盐雾试验,对比了锈蚀防护措施的具体效果,并确定了最优工艺组合方案。

按GJB 150.11 A—2009《军用装备实验室环境试验方法 第11部分:盐雾试验》 开展中性盐雾试验,试验周期为96 h。若经过96 h中性盐雾试验后,试样表面锈蚀迹象不明显,则延长盐雾试验时间,直至试样表面发现明显锈蚀迹象。盐溶液采用5%(质量分数)NaCl溶液,喷雾阶段试验温度为35℃,采用干湿交替方法具有更大的潜在破坏性,因此盐雾试验为24 h喷盐雾和24 h干燥交替,共96 h。

2 结果与讨论

2.1 试样的表面形貌

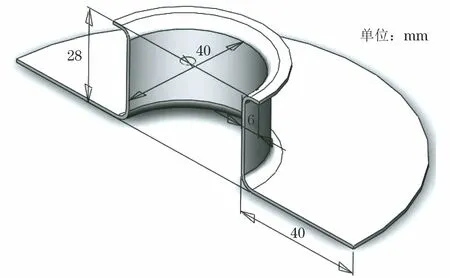

由图2可见:未经过任何处理的1号试样表面呈黑灰色,表面粗糙,光泽暗淡;2 号试样(磁力抛光)表面呈暗灰色,表面光滑,光泽暗淡;3 号试样(磁力抛光+钝化处理)表面呈银白色,表面粗糙,呈亚光;4号试样(钝化处理+磁力抛光)表面呈银白色,表面光滑,具有金属光泽,且光泽明亮。

图2 未处理试样及经过不同措施处理后试样的表面形貌Fig.2 Surface morphology of untreated samples and samples treated with different measures

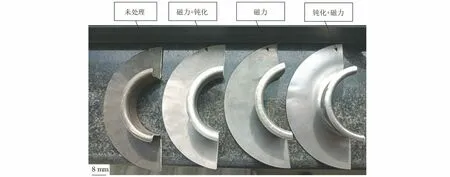

图3 几种试样经过96 h盐雾试验后的表面形貌Fig.3 Surface morphology of several samples after 96 hours of salt spray test

2.2 盐雾腐蚀形貌

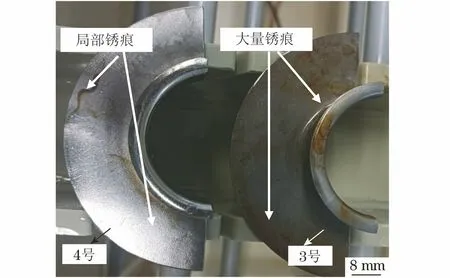

对3号和4号试样开展了960 h盐雾试验。由图4可见:经过960 h盐雾试验后,采用钝化处理+磁力抛光措施的4号试样表面仅出现了局部点腐蚀,整体表面光亮,这表明,与其他试样相比,4号试样具有最优的耐蚀性。

图4 经过960 h盐雾试验后3号和4号试样的表面形貌Fig.4 After 960 hours of salt spray test,surface morphology of samples 3 and 4

由图3可见:经过96 h盐雾试验后,1号和2号试样表面出现了严重的锈蚀,3号试样表面仅出现了局部点腐蚀,4号试样(钝化处理+磁力抛光)表面未出现腐蚀。

2.3 讨 论

不锈钢经过热处理后会出现黑色氧化皮,氧化皮薄厚不均,这会导致基体金属表面粗糙、不均匀,且出现麻点,仅采用磁力抛光或机械打磨,难以彻底清除凹陷、麻点处氧化皮,导致磁力抛光后零件表面暗黑、不光亮。采用酸洗钝化可彻底清除表面凹陷、麻点处的氧化皮,但热处理后零件表面粗糙,不利于钝化膜形成。工件酸洗钝化后再进行磁力抛光,不仅可以彻底清除厚重氧化皮,还可使不锈钢表面光滑,易于快速形成钝化膜,避免产生二次氧化锈蚀,从而提高不锈钢零件表面的耐蚀性。

3 结 论

(1) 未处理和仅采用磁力抛光处理的试样经过96 h 盐雾试验后,表面发生严重腐蚀,经磁力抛光+钝化处理的试样经96 h盐雾试验后,表面发生局部点腐蚀,而经钝化处理+磁力抛光的试样经96 h盐雾试验后,表面未出现腐蚀,延长试验时间至960 h,表面仅出现局部锈蚀,依然光亮。

(2) 磁力抛光再酸洗钝化仅可清除热处理零件表面凹陷、麻点处的氧化皮,但零件表面粗糙,不利于钝化膜形成。酸洗钝化后再磁力抛光,不仅可以彻底清除厚重氧化皮,也可使不锈钢表面光滑,易于快速形成钝化膜,耐盐雾时间是磁力抛光+钝化试样的10倍。