某船大型总段无地面支撑模拟搭载方案

2024-05-26刘东钊

摘 要:某1600t深潜坐底多功能风电工程船的主船体高56m(吊机顶137m),主船体分为上下两层,中部以约40 m高的柱体浮箱和桁架作为支撑,上建总段需要整体吊装。大型总段重量均超过200t以上,搭载需要在40m以上高空实施,涉及3000m以上的搭载焊缝修割,客观上需要在无地面工装支撑,总段无余量的情况下进行合拢。本文基于该类型总段搭载进行工法研究和工效提升研究,提出可行解决方案。

关键词:大型总段;高空实施;无地面工装;无余量;工法研究;工效

中图分类号:U671.99 文献标识码:A

Simulation and Erection Scheme for Large Section of a Ship

without Ground Support

LIU Dongzhao

( COOEC-Fluor Heavy Industry Co., Ltd., Zhuhai 519000 )

Abstract: The main hull of one 1600-ton wind power engineering ship with deep submersible bottoming multi-functions is 56 m high (137 m on the top of the crane). The main hull is divided into upper and lower layers, the tween part is supported by floating box column and truss of about 40 meters high, and the superstructure needs integral hoisting for erection. The weight of the large section is more than 200 t, and the erection needs to be implemented at an altitude of more than 40 meters, involving above 3 000 meters erection welding, the section of which objectively needs to be hoisted for assembly without ground support and with no margin. Therefore, it is of practical significance to carry out construction method research and ergonomic improvement research for this type of general section erection.

Key words: large-scale section; high-altitude implementation; no ground support; no margin; construction method research; improved ergonomics

1 前言

1 600 t深潜坐底多功能风电工程船全船总长115.8 m、宽58 m、高56 m(吊机顶137 m),配备1 600 t桅杆式起重机1台,适用于10兆瓦及以下的海上风机的安装,以及类似海上装置的吊装作业或支持。

该型船施工体量大,涉及高空作业多,难以使用地面支撑,搭载定位难度大,而要求自进坞搭载到出坞共限时4个月,搭载施工周期非常紧张。如果全部采用传统方法进行搭载-余量切割-吊机复位的方法,其余量切割、涉及人员高空装配作业效率低,吊机吊装周期长,难以满足进度要求。因此,为提升实际可操作性和工效,需采用创新的工作方法。本文简要介绍该型船的高空总段采用模拟预修余量进行无余量搭载方案。

2 应用方法论证

对于船舶建造的无余量搭载,實际上是通过对每道工序进行严格的质量把控,消除累积误差。保证中间产品涉及后续施工位置结构的空间位置精度,达到生产顺畅、节奏连贯的工艺方法。

方法A:传统的吊装到位-切割余量-搭载定位的方法。对总段端口状态要求相对不高,端口平齐度和总段整体几何尺寸跟理论值都存在一定偏差,实际搭载后总段之间的对合状态变数多,合拢出现问题的机率大。如搭载发现问题后如何通过定位调整进行匀借也是凭借工人个人经验定性判断,无法准确评估定位状态和装配工作量。同时搭载过程因为涉及定位状态确认、余量方案制定、合拢口余量修割、临时支撑工装固定等多项实施工作,吊机吊装时间往往长达20小时以上。

方法B:吊装到位-总段固定-修割余量-吊机二次复位的方法。涉及高空无支撑固定,和高空密闭空间余量修割,操作难度非常大。

方法C:模拟搭载的方法。相对传统搭载定位方式,能够提前预判搭载定位的最佳位置,可以提前对存在的问题进行处理。避免所有工作集中在搭载定位这一时间段内,让部分工作可以提前到上一工序完成。但存在准备工作复杂,测量分析周期较长的缺点。同时模拟搭载预修余量考虑因素非常多,分析较为复杂,对各工序制造精度要求高,适合平直的分总段系列化、标准化生产,或者高空作业、密闭空间作业等施工受限的条件下进行专项模拟分析。

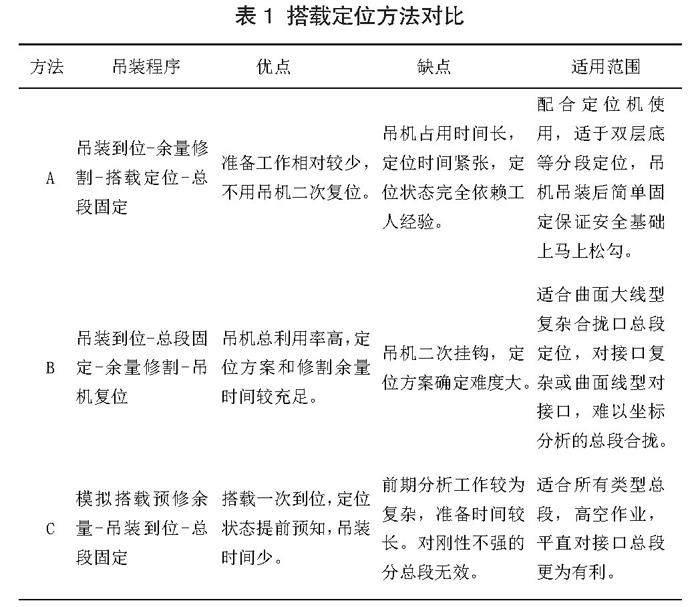

通过对三种方法的分析对比可以看出,1 600 t深潜坐底船高空搭载采用方法C可以大大减少吊装时间,底部双层底分段配合定位机采用方法A更为经济高效。而方法B因涉及到高空总段固定后吊机松勾,安全风险太大,因此不宜采用。

3 工效分析

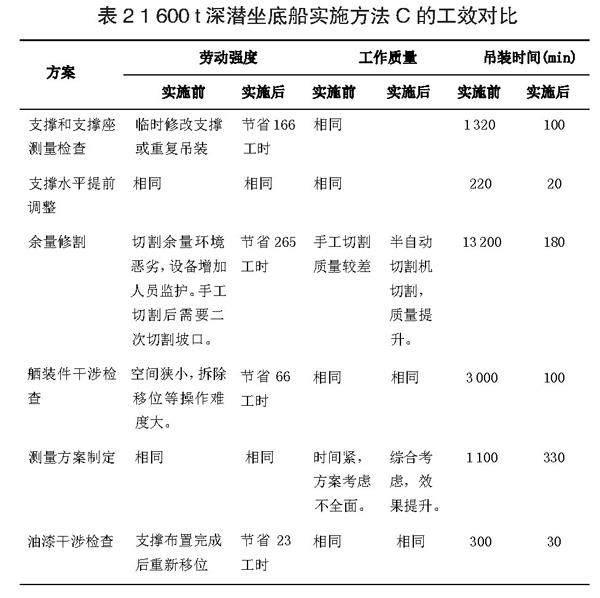

对于1 600 t深潜坐底船,其主船体搭载分段总段定位流程如果按照方法A吊装-测量,并制定方案-余量切割-调整状态固定封排的顺序进行,其中余量切割时间占吊装时间的比重较大。如果吊装阶段进行余量切割,一般分段由4名切割人员需耗时150~180min,总段余量切割需300~330 min。因较多区域不适用半自动切割机,必须采用手工切割,切割质量相对较差。采用方法C,模拟搭载相当于将余量方案制定和划线切割时间提前到吊装前,但增加了测量分析的过程,将可以起到平衡生产节奏的作用。

吊装底部分段过程中,吊机吊装阶段除去吊机行走时间和拆挂钩所需时间外,分段调平可能会遇到支撑或坞墩高度不水平,支撑座与支撑高度不匹配。分总段未涂油漆区域与坞墩或支撑重合,造成油漆需临时补涂,吊装阶段还需要临时更改支撑或支撑座,支撑坞墩位置临时修改等问题,造成时间消耗较多。一般发现支撑座与支撑不匹配的分段需要临时修改增加支撑,增加吊装时间消耗约150 min。发现坞墩与油漆干涉需要修改支撑方案,并更改支撑位置的分段,增加吊装时间消耗约60 min。所有段吊装阶段调整支撑水平增加时间消耗约40 min。模拟搭载提前分析支撑座位置和水平,可以在一定程度上解决底部分段临时支撑不匹配问题。因此底部平直段采用方法A,需要消耗额外的人力对坞墩和支撑检进行检查。

对于方法A、B,吊装初定位阶段要求分总段距离最佳理论位置在20 mm以内,以便于定位制定调整方案和余量切割。如距离过大,现场制定余量切割方案估算误差也较大,制定方案精准度差,因此吊装初定位精度有一定的控制要求。同时分总段合拢口处的舾装件等在吊装过程中不可避免的产生阻碍,特别是某些分段定位还常常被设备、加强结构、脚手架等阻挡,因此在初吊装过程中,影响分段放到位的所有因素是制约提升吊装效率的关键。一般总段吊装会受到舾装件或设备影响的,需要临时拆除部分舾装件和/或结构,甚至需要将设备移位,此项内容增加吊装时间消耗在120~300 min左右。采用方法C,模拟搭载提前测量总段合拢口,在方案制定过程中可以分析哪些结构或舾装件造成搭载合拢干涉,并提前优化,以节省吊装过程中拆除干涉构件的时间。

测量并制定调整方案阶段对精控人员要求较高。需要其具备在较短时间内对整个分总段状态进行了解和把控,对可能产生的问题进行评估和取舍,同时要考虑实施过程的方法和难度等。余量修割完成后进行状态调整,需要精控人员对整体状态有清晰的把握,从复位完成到分段舱室内确认分段定位情况,一般需要消耗90-120 min左右。采用方法C,模拟搭载可以提前对整体状态进行把控,且该船总段板材厚度较厚,总段结构刚性较强,吊装和转运变形不明显,对于高空总段模拟预修可以起到良好的效果。1 600 t深潜坐底船实施方法C前后的工效对比见表2所示。

4 无地面支撑模拟搭载实施方法

对于高空无地面支撑总段,采用模拟搭载预修余量的方法进行施工较为合理。在总段搭载合拢具体实施过程中,需要考虑的问题包括以下几个要点:

1)总段合拢口的结构设计形式是否有利于总段定位和固定;

2)总段搭载顺序是否有利于总段靠拢;

3)所有总段定位是否采用了统一的定位基准;

4)总段测量阶段是否能够代表搭载时的状态;

5)模拟分析后端口余量修割是否能够做到平滑光顺;

6) 总段合拢口结构是否有吊装干涉;

7)重要结构和设备是否满足标准要求。

以上七点在无地面支撑的大型总段模拟搭载实施过程中,需要审慎考虑以保证吊装过程顺利进行。因此需在设计、模拟分析和现场实施过程中进行有效的应对和控制。

在设计上,总段合拢口的结构形式需要保证总段在吊装进行过程中不能有伸出合拢口或需要相互嵌入的结构形式,类似结构对于总装吊装合拢难度是非常大的。因此在设计过程中搭载合拢口尽量设置成与合拢口平齐的结构形式,部分确实需要跨越合拢口的结构需要做缓装、贴装处理。对于高空吊装大型总段搭载,由于没有额外支撑进行加固,总段需要利用船体立柱和周边已经搭载的船体做为支撑,所以总段划分和搭载顺序既要考虑船体立柱受力布置,还要考虑尽量避免总段嵌入式搭载,即三面及以上搭载合拢口。部分总段合拢口需要设计成梯形,合拢下放过程中可充分利用总段的重力来压靠合拢口,同时梯形也起到支撐作用。

在模拟分析时,应该统一搭载基准,最好使用船坞统一的立体控制网。如果控制网不能通视,需要设置加密控制网或转站。总段上需勘划立体定位基准和端口100 MARK检查线。分总段测量时机宜选择在所有主体结构和大型舾装件等焊接完成,油漆打砂完成后进行。

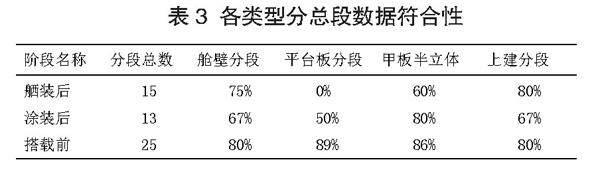

从分段完工至搭载前需经过舾装、打砂涂装等工序,其中舾装后的火工矫正对单层结构分段的状态影响最大。为此,对舾装后、涂装后、搭载前三个节点处的数据进行采集,并与船台搭载数据进行对比,各类型分段状态的符合性如下表3所示。

由上表3可知,焊接完成后搭载前采集的数据符合性最高。为此,确定分段模拟搭载数据采集时机为搭载前。

现场实施时,根据模拟分析结果对总段端口余量进行划线修割。总段端口余量尽量保持光滑平顺,如果可行,两个合拢口全部按照端面平齐进行修割,以减少现场切割操作累积误差。对于部分端口确实需要两个端面匹配的,需要在两个端面上确定3以上对应位置点作为基准,在基准点中间位置拉线保持平齐。

吊装前测量过程中对端口端面进行检查和记录。对突出合拢口的结构及在搭载过程中会干涉吊装的构件等,均需要提前处理。在部分总段内的重要设备和结构,如果有特殊要求,在测量过程中也需要进行特别检查,以避免总段搭载余量切割和定位累积偏差造成重要设备或结构超出公差标准。

5 无地面支撑模拟搭载精度实施步骤

以余量切割量最多的某上建总段为例:

1)上建总段精度控制

(1)上建总段总组合拢口定位

在上建总组阶段,控制搭载合拢口整体精度状态,保证总组完工后搭载口的精度尺寸满足要求。

(2)上建层高把控

在总组过程中,保证每一层的层高,确保内装空间满足要求。

(3)总段完工数据测量分析与总段吊装加强

为保证总段整体状态,总组完工后测量分析整体状态,为分析模拟余量做好准备。计算评估总段受力状况,增加总段吊装加强避免调转变形。

2)上壳体上甲板状态把控

(1)上壳体搭载控制

为保证上建搭载吊装状态,上壳体搭载吊装时控制上甲板水平与总段合拢缝搭载对位,保证上壳体与上建交接合拢口的精度状况。

(2)上壳体上甲板结构检查线与设备位置定位

上建吊装前,在上壳体上甲板上勘划壁板结构检查线和设备固定定位线,保证设备提前进舱搭载后结构装配对位。

(3)上壳体上甲板数据测量分析

上建搭载前,对上壳体进行整体数据测量,分析三维数据,了解上壳体搭载后的整体状态。

3)数据的分析与拟合

(1)状态分析

对上建总段三维状态进行测量分析,上壳体三维数据测量分析。搭载前预修余量的两侧合拢口进行分析评估,预估搭载后问题确定处理方案。

(2)分析拟合

使用M3精度分析软件对上建总段与上壳体甲板数据进行三维匹配,对比三维数据分析端口余量,出具适用现场的余量修割图纸。

4)合拢口余量修割

上建的下口余量整体修割,预留5 mm补偿。使用半自动修割機修割余量和坡口,减少搭载二次修割量。

突出合拢口的结构与舾装件提前拆卸贴装,以排除搭载吊装过程中的修割和影响。

6 上建定位要点

1)上建搭载定位过程中,保证上建层高与结构对位。测量水密门高度符合标准规范。

2)调整搭载合拢口焊缝间隙,特殊位置使用拉泵等变形矫正设备进行处理。同时测量后续搭载合拢口,保证连续搭载合拢口符合模拟要求。

7 结束语

经统计计算,可节约费用约63.435 万元。通过实施以上方案,本厂首次成功实现了该型船的主船体全部总段预修后搭载,为后续主船体大型总段无地面支撑模拟搭载提供宝贵的经验,同时达到降本、增效的目的。

参考文献

[1] 中国造船质量标准[S]. 北京:中国质检出版社,2016.

[2] 工程测量规范[S]. 北京:中国计划出版社,2008.

作者简介:刘东钊(1986- ),男,工程师。主要从事船舶与海洋工程精度控制和质量管理工作。

收稿日期:2022-11-28