预制式钢弹簧浮置板道床在轨道交通工程中的应用

2021-07-15李萌萌

李萌萌

摘 要:预制式钢弹簧浮置板道床结构可解决特殊减振地段道床要求高、施工难度大、施工进度慢的技术难题,其被认为可以取代城市轨道交通的传统现浇道床结构,正逐步替代原有的现浇结构形式,成为轨道交通特别是城市地下轨道交通道床系统的主要结构形式。现在,预制式钢弹簧浮置板道床已经在国际上得到广泛应用,后期也可适用于高铁及城际铁路无砟减振道床段。

关键词:预制式;钢弹簧浮置板;道床;工艺;工效

中图分类号:U213.7 文献标识码:A 文章编号:1003-5168(2021)06-0107-03

Application of Prefabricated Steel Spring Floating Slab

Track Bed in Rail Transit Engineering

LI Mengmeng

(The Fifth Project Co., Ltd. of China Railway Bureau 14 Group,Jining Shandong 272100)

Abstract: The prefabricated steel spring floating slab track bed structure can solve the technical problems of high track bed requirements, high construction difficulty, and slow construction progress in special damping areas, which is considered to replace the traditional cast-in-situ track bed structure of urban rail transit, and is gradually replacing the original cast-in-place structure form, becoming the main structural form of rail transit, especially urban underground rail transit track bed system. At present, the prefabricated steel spring floating slab track bed has been widely used internationally, and it can also be applied to the ballastless damping track bed section of high-speed rail and intercity railway in the later period.

Keywords: prefabricated type;steel spring floating slab;ballast bed;process;ergonomics

近年來,我国城市轨道交通系统高速发展,城市轨道交通铺轨技术也在快速进步。目前普遍使用的现浇式混凝土道床施工技术存在机械化程度低、耗时、费工和施工效率低的状况。综合各类道床结构体系优点,人们逐渐开始采用机械化程度高、施工速度快、高效方便的预制式道床结构[1-2]。预制式钢弹簧浮置板道床结构目前被认为是可以取代城市轨道交通的传统现浇道床结构,普遍适用于地下有特殊减振要求的轨道交通项目,后期也可适用于高铁及城际铁路无砟减振道床段[3-5]。现在,其在国际上已得到广泛应用,但在国内城市轨道交通建设中尚处于起步阶段。

1 工程概况

济南轨道交通2号线为东西向的市域快线,连接西部腊山片区、西部新城核心区、中部老城区、东部高新区以及唐冶新城等重点区域,是缓解东西向交通压力、支撑带状城市空间拓展的一条轨道交通骨干线路。

在高等减振地段道床施工中,济南轨道交通2号线一期工程首次使用了预制式钢弹簧浮置板道床施工技术。该技术具有降噪效果好、道床结构质量可控、机械化程度高、工艺安全可行等优点,能够保证道床施工质量,降低施工人员数量,并能更好地达到设计要求的减振效果,同时便于后期运营、维修和保养[6-7]。预制式钢弹簧浮置板道床施工中可使用成套的施工机具和设备,可采用平行或顺序方式安排各工序连续作业,与现浇式混凝土道床不同,其不受混凝土强度提升等条件制约,可同时施工的工作面大,施工速度快,既提高了工效,又大大减轻了工期压力。

2 预制式钢弹簧浮置板道床施工工艺原理

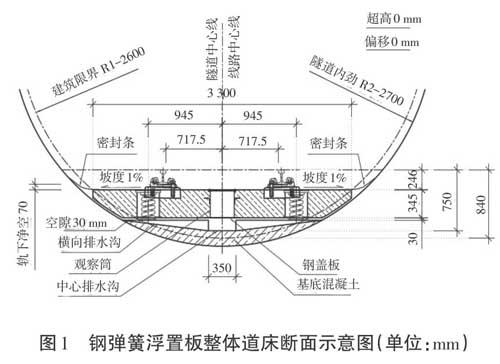

预制式钢弹簧浮置板道床主要由浮置板基底、隔振器、预制板、剪力铰、钢轨及其扣配件等组成。该道床所需的预制板可在预制场提前生产完成。预制板长按4.8 m和3.6 m设计,宽度为2.7 m,单块板重约为12 t。其采用60 kg/m钢轨,扣件间距一般按600 mm进行布置。人们可以采用公路方式将其运输到指定的存放场地,待地下具备施工条件后,利用铺轨基地吊装龙门将预制板吊装到地下轨道车上,轨道车将其运到指定位置,由地下铺轨龙门吊运到设计底座位置(通过测量提前标记位置)。铺轨队进行钢轨及扣配件安装,现场进行预制板精调,待焊轨完成后,进行顶升作业,最后安装配套附属设备。钢弹簧浮置板整体道床断面示意图如图1所示。

3 预制式钢弹簧浮置板道床施工工艺

3.1 隧道清理

在进行隧道清理前,以轨面标高为基准线,先对轨道结构高度进行检测,确认隧道底板至钢轨顶面的距离不小于设计高度,如有不符,则需要及时修正。

盾构隧道仰拱无须特殊处理,只需要将各种杂物清理干净即可。清除各种杂物后清洗底面,并做到施工段内无积水、无杂物、无淤泥等。

3.2 浮置板基底施工

浮置板基底混凝土浇筑要根据设计图进行施工,要保证一次成型和振捣密实,振捣棒要快插慢提,应以混凝土面不继续下沉、表面开始泛浆且无气泡溢出为准,严禁横拖振捣棒。在混凝土浇筑过程中,应随时观测水沟模板,防止模板横向移动或者上浮。

预制板铺设之前,要清理基底面上的建筑垃圾、杂物及积水,检查基底标高、平整度是否满足要求。基础混凝土浇筑完毕,收平抹面后,应及时对隔振器部位的标高进行复测。隔振器部位标高允许偏差应控制在-5~0 mm,表面平整度控制在2 mm/m2。水沟底部标高同样应严格控制,沟底坡度应根据线路纵坡设置,保证排水通畅。

3.3 预制板存放

预制板由工厂集中预制后运输至铺轨基地临时存放,进场应进行检验。预制板成品应按型号和批次分区存放,并做明显标识,严禁不同型号和批次的产品混装存放。

预制板存放基础要保证坚固、平整、无沉陷。存放层数不超过4层,每层间用方木隔开,层净空不小于20 cm,并保证承垫物上下对齐。

3.4 预制板铺设

首先利用铺轨基地龙门(或汽车吊)将预制板吊装到轨道车平板上,机车将预制板运输到铺轨龙门处,然后利用铺轨门吊和专用吊装工具同步、匀速将预制板运至铺轨作业面,根据基标点位,调整预制板中心线及前后位置。成品预制板实物图如图2所示。

直线段将预制板对准基标点,缓慢落下,并采用辅助倒链或支撑杆进一步校正预制板水平方向,然后就位。曲线段按平分中矢法布置预制板,即以4.8 m或3.6 m弦正矢的1/2(即平分中矢法)为基准布置板中心线,同样采用辅助倒链或支撑杆校正预制板水平方向。

3.5 预制板现场精调

现场调整预制板铺设位置,待其基本满足精度要求后,进一步利用测量仪器精调(见图3),以保证精度满足设计要求。

人们要利用测量仪器,对预制板進行横向、竖向、纵向的调整,消除偏差,并保证线路整体平顺。由于施工和预制板制造误差等原因造成相邻两板间出现不平顺的情况,人们需要对不平顺面进行调整,并保证板面不平顺度≤1 mm。缓和曲线地段可通过轨下垫板对高程进行调整。

预制板精调完成后安装钢轨、扣件及两侧的密封条。安装密封条前,要进行间隙检查与清理,确保没有杂物落入板底间隙中。

3.6 预制板顶升

预制板安装就位后,顶升前测量轨下位置板面高程,对比设计板面高程,其差值为顶升高度,一般保持在30 mm左右,分三次顶升到位,但考虑基底与板体误差,可预留5 mm差值,最后测量一次板面高程,进行精调。

预制板顶升具体操作如下:安装内筒水平限位;将隔振器内筒放入外筒内;加入调高垫板,塞满缝隙;准备顶升高度的调高垫板,并用千斤顶将垫板压入(顶升);安装锁紧板、隔振器盖板;通过扣件将轨道精调至设计状态。

4 预制式钢弹簧浮置板道床的应用效果

在济南轨道交通2号线一期轨道工程建设中,为满足城市轨道交通的高标准要求,其采用了适合轨道交通高等减振地段道床施工的新工艺——预制式钢弹簧浮置板道床施工工艺。该工艺铺设的预制板道床稳固无损伤,板缝均匀,轨道结构外观美观,质量可控,可充分保证钢弹簧浮置板减振功能,道床稳定性满足轨道设计及规范要求,技术先进,便于后期运营维修保养,施工技术难度已处于国内领先水平。

该工艺机械化程度高,施工速度快,节约人力,减少了设备使用时间,工效提高非常明显。

一是机械。主要机械包括龙门吊2台(10 t)、轨道车、平板车、铺轨龙门、叉车、电焊机、钢筋弯曲机、钢筋切割机、钢筋调直机、锯轨机和木工加工机床等。

二是工具。主要工具包括全站仪、轨检仪、顶升装置、万能道尺、L形轨道卡尺、方尺、扳手、起道器、钢轨支承架、轨距拉杆、钢尺、石笔、扫帚、定型钢模板、撬棍和混凝土振动棒等。

三是人员。人员可以分为四部分:浮置板吊装、轨道精调、浮置板顶升等施作的线路工;钢筋加工、绑扎、焊接等施作的钢筋工;操作龙门吊司机;电工、修理工、杂工等。

现浇工艺和预制式工艺用的模板和材料等差别不大,这里不予对比。现浇工艺每天铺设25 m,预制式工艺每天可铺设75 m;现浇工艺每组需要45人,预制式工艺每组需要20人。为简化对比,下面统一以施工100 m来进行计算,现浇工艺施工需要4天,该工艺施工需要1.33天。节约的人工费用如下:(45-20)人×200元/(人·天)×(4-1.33)天=13 350元。节省的设备费用如下:1台×8 000元/班×(4-1.33)天+2台×2 000元/班×(4-1.33)天+2台×6 000元/班×(4-1.33)天=64 080元。100 m施工小计如下:节约工期2.67天,节约费用77 430元。该工艺可大大减轻工期压力,节约人力,工效提高效果尤为显著。

5 结语

在城市轨道交通工程建设中,钢弹簧浮置板道床具有很好的减震降噪效果,其应用也越来越广。但在一些特殊减振地段,道床要求高,施工难度大,施工进度慢,在工期压力下,施工会变得非常棘手。运用预制式钢弹簧浮置板道床施工工艺时,预制板可提前预制、养护,地下施工时可采用成套施工机具和设备,通过平行或顺序方式安排各工序连续作业,顶升不必等待混凝土养护至要求强度,节约人力,减少了设备使用时间,有效地提高了工效,减轻了工期压力,值得在以后类似工程的施工中广泛推广和应用。

参考文献:

[1]郑晓练,张琳.城市轨道交通预制钢弹簧浮置板施工方法及质量控制[J].砖瓦世界,2019(14):25.

[2]黄洋.浅谈城市地铁钢弹簧浮置板整体道床施工技术[J].黑龙江科技信息,2015(2):115.

[3]许金峰,陈志远,卫海津,等.一种基于轨道工程的钢弹簧浮置板整体道床施工方法:CN110700023A[P].2020-01-17.

[4]胡自全,胡银林,白亮.预制钢弹簧浮置板道床限界测量与施工精度分析[J].城市勘测,2020(6):175-180.

[5]李书玉.成都地铁钢弹簧浮置板轨道施工关键技术研究[D].成都:西华大学,2020:22.

[6]蒋吉清,张佳斌,董北北,等.剪力铰对地铁列车-劣化浮置板轨道振动的影响[J].中南大学学报(自然科学版),2020(10):2978-2987.

[7]高扬,张强,刘文光,等.新型钢弹簧浮置板道床隔振试验与数值分析研究[J].世界地震工程,2020(3):38-47.