大跨度钢管拱混凝土灌注控制措施

2024-05-21张兴盛

张兴盛

(中交一公局第四工程有限公司,广西 南宁 530033)

0 引言

钢管混凝土拱桥是一种优良的钢混组合桥梁,其拱形结构能够有效分担荷载、减少对支撑结构的需求从而提升施工效率,同时其造型浑然天成,具有很强的艺术感和美观性。钢管混凝土拱桥的管内混凝土灌注控制措施作为一种桥梁施工控制的技术措施,对于施工质量控制具有十分重要的作用[1]。赵艺程等[2]以某在建拱桥工程为例,分析主拱管内混凝土顶升灌注的施工优点,并总结其在大跨钢管混凝土拱桥中的应用效果,有效了预防堵管和爆炸管现象的发生;陈冠名等[3]阐述了主拱管内混凝土顶升灌注方法,通过某在建超大跨度钢管混凝土拱桥为案例,通过引入主弦管“以折代曲”的工艺流程,提升了各个阶段的施工质量; 冯伟[4]则提出对灌注顺序进行了详细的模拟分析,得出先灌注下弦管后灌注上弦管的灌注顺序优于其他灌注顺序的结论;郭金亮[5]分析钢管拱桥施工过程中的灌注的基本要求,并提出泵送顶升过程中泵车需要保持排量相对稳定,同时严禁灌注过程中少量间断泵送顶升从而增加堵管风险;何盛文[6]提出在浇筑数小时后可将硅酸盐水泥覆盖在钢管表面并保湿养护,提高钢管混凝土耐久性。

本文国内混凝土灌注有效施工控制措施的基础上,依托乌江特大桥这一工程实例,通过提出混凝土灌注“三级泵送顶升”灌注控制施工工艺,探讨了施工组织控制,提出了泵送施工现场控制措施,有效解决了堵管、爆管、混凝土供应不连续、泵压超标、浇筑中断等一系列问题。

1 工程概况

德余高速乌江特大桥的主桥采用主跨504m、计算跨径475m 的上承式钢管混凝土变载面桁架拱桥,为拱、梁、柱刚接协同受力体系,拱轴线采用悬链线,拱轴线系数2.2,矢高90m,矢跨比1/5.278。

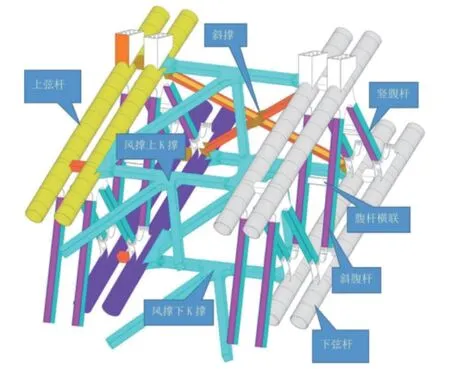

德余乌江特大桥是一个重要工程实例,本项目采用了泵送顶升压注法进行管内混凝土灌注。施工准备阶段:合理设计施工方案和施工工艺,确保施工人员理解并熟悉工艺要求。严格按照设计要求对施工设备进行检查和维护,确保设备正常运行。提前准备好所需的灌注材料、设备和人员,避免施工中断。主拱肋为由8 根D1 400cm 钢管通过腹杆、横联和风撑组成的等宽变高度空间桁架结构,弦管横向中心间距2.5m,横桥向两片拱肋间的中心距均为16m,弦管内灌注C70 自密收缩补偿混凝土,如图1 所示。

图1 德余乌江特大桥拱肋桁架构造图

2 施工控制措施

2.1 灌注工艺

主弦管内混凝土采用三级泵送顶升压注法灌注的描述涉及具体的施工工艺和参数规划。这种施工方法通常用于确保混凝土在钢管内均匀灌注并顺利达到设计要求的位置,同时考虑到施工过程中的对称性和连续性等因素以确保整体结构稳定性[7]。

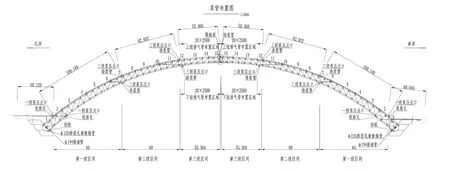

主弦管内混凝土采用三级泵送顶升压注法灌注,灌注自拱脚向拱顶压注,一级区间约90m 长、50m 高、泵管长约109m;二级区间约80m 长、71m 高、泵管长约83m;三级区间约55m 长、74m 高、泵管长约56m,施工时两岸对称同时浇筑,按照上弦管内外侧、下弦管内外侧顺序单管对称浇筑。如图2所示。

图2 三级泵送顶升布置图

单管泵送顶升流程如下:

(1)施工准备:完成C70 自密实收缩补偿混凝土配合比设计,确定8 根弦管混凝土灌注顺序,人机材准备完善,完成技术交底、安全交底工作,完成排浆管、排气管、排渣管等构造安装,完成三级泵管架设并检查固定措施及气密性。

(2)于浇筑前1d 或0.5d,从三级泵压注口泵送清水进需浇筑弦管内对弦管进行清洗,对冲至拱脚的垃圾进行清理并抽干残留水分,封闭排渣口。在清洗和准备工作完成后,确保排渣口被封闭,防止杂物进入管道,影响混凝土灌注质量。排渣口的封闭应牢固可靠,在混凝土浇筑过程中不会松动或漏水。在清洗和准备工作中,要注意以上步骤的操作规范,确保施工现场的清洁和安全。这些工作将有助于提高钢管混凝土拱桥的施工质量和安全性。

(3)自流段混凝土灌注:泵车A 准备,泵送润泵管砂浆及混凝土,待泵出合格混凝土骨料后接入一级压注口,泵送拱脚自流段混凝土,从拱脚排浆管观察混凝土情况,待管中混凝土浆升到一定高度后泵车A 停机,从排浆管插入振捣棒对拱脚混凝土进行振捣,振捣完成快速封闭拱脚排浆管,继续泵送混凝土。

(4)一级混凝土顶升压注:估算距离一级泵送口所需的砼方量,提前准备润弦管砂浆,同时以锤子等敲击弦管判断混凝土界面情况,待混凝土界面达到一级压注口时泵送砂浆润弦管内壁后再正常泵送一级混凝土(当泵车泵压有略微升高时表明混凝土界面已超过一级压注口)。

(5)二级混凝土顶升压注:从二级排浆管观察混凝土情况(此时泵车B 及二级泵送准备完善),待排出正常混凝土骨料后快速封闭二级排浆管,泵车A 停机,关闭一级止回阀,泵车B 润泵管后接入二级压注口,进行二级混凝土顶升灌注。此时泵车A 进行清洗工作,清洗完成后为三级泵送做准备。

(6)三级混凝土顶升压注:从三级排浆管观察混凝土情况(此时泵车A 及三级泵送准备完善),待排出正常混凝土骨料后快速封闭三级排浆管,泵车B 停机,关闭二级止回阀,泵车A 润泵管后接入三级压注口,进行三级混凝土顶升灌注。此时泵车B 进行清洗工作,并检查泵车工况,及时养护。

(7)观察拱顶排浆管混凝土情况,待排出正常混凝土骨料后泵车B 停机,关闭三级止回阀,拱顶排浆管不封闭,依序将排气区排气管打开,观察到排气管内混凝土界面上升时关闭该排气管(每次只打开一个排气管)并进行下一排气管排气。如拱顶排浆管混凝土界面无明显下降则顶升泵送完成,进行清洗工作。

(8)进行后续养护、监测及下根弦管准备施工。对钢管混凝土拱桥进行后续养护、监测和下根弦管准备施工非常重要,以确保桥梁结构的稳定性和安全性。

2.2 施工注意事项及措施

(1)钢管混凝土泵送顶升施工类似于桩基浇筑,切不可中断,对前后场配合要求更高,各工点联系更紧密,因此,必须配备足量完好的对讲机,同时对各班组分工需更加明确,交底需更具针对性,需把工作内容细化、明确每个人的责任,形成人员分工表。现场需安排1 人于拌合站统筹备料、上料以及混凝土拌合、运输工作,解决拌合运输中碰到的各项问题,保证拌合机正常运转、运输路线通畅、罐车工况良好及罐车及时到达;1 人总体负责前场浇筑,了解各项要求,与各方及领导沟通,及时根据情况安排前场人员工作,同时负责泵机分级转换时地面的总体指挥,控制整体浇筑节奏;1 人于泵机上观察、记录泵机泵压、排量,根据拱肋上的情况指导泵机工作,根据混凝土连续情况及泵压调整泵机排量,跟踪罐车、泵车情况,跟踪入泵混凝土工作性能,保证泵送安全及混凝土连续性;2 人于拱肋上跟踪混凝土浇筑界面,负责拱脚排浆口、拱肋上分级转换、泵管加固、一二三级及拱顶排浆管观察等一应事务,必要时抽调1 人负责泵机转换及清洗,保证混凝土正常浇筑。

(2)混凝土的工作性能是灌注成功与否的决定性因素,对于单岸:试验室需配备1 名主任总体负责前后场跟踪混凝土工作性能,根据混凝土入泵前扩展度、塌落度、和易性等指标及时对本车混凝土进行调整,对后续混凝土调配提供指导,使混凝土达到入泵要求;配备1 人于拌合楼里根据前场混凝土情况及指示及时调整混凝土拌合配比;配备1 人于拌合站试验房对出站混凝土各项指标进行检测、调整,达到出站要求;配备1 人于拌合站上料处指导上料工人对硅粉、微珠、膨胀剂等掺量进行控制。同时现场管理人员需实时跟踪混凝土拌合、运输及入泵情况,及时反馈、寻求技术指导,现场入泵前的混凝土塌落扩展度宜控制在630 ~700mm,T500 控制在6.5 ~9s,入模温度控制在32℃~36℃。

(3)分级转换是泵送顶升的一大关键点,需让相关人员在浇筑前通过泵送清水洗弦管进行泵送演练,熟练掌握转换的各项操作工序。浇筑时分3 组,每组3 ~5 人,2 组专门负责一二三级泵管转换工作,1 组负责地面分级转换时罐车指挥工作、放料工作,无转换时则跟踪混凝土界面情况及泵管加固情况,及时补加固,防止爆管。每级转换时间宜控制在5min 以内,当转换时间超过10min 时,需停止转换施工,先泵送3 ~4 个循环,使泵管内混凝土流动,防止堵管。因分级转换时需先泵送润管砂浆,待泵出合格混凝土后再与压注口对接,所以其难点在于泵管与压注口的对接,泵管与压注口的角度差异则导致对接更为困难,必须在对接完好的情况下保证接口的密闭性,否则会导致从接口处爆管,影响两岸整体泵送节奏。因此,正式泵送前应督促班组人员勤加练习。接管时如感觉泵管过于沉重可进行1 ~2 次反泵操作,同时若泵机停泵每超过2min 左右必须进行1 次正泵或反泵操作,防止混凝土结块堵管,正反泵时应要求接管人员避开管口前方范围,防止发生安全事故。另外,二三级润泵管的砂浆也可直接泵送至弦管内,因砂浆密度小于混凝土密度,会于下一级排浆管排出,此法可把二三级泵管及压注口提前对接完善,免去停泵造成的堵管、混凝土浇筑中断的风险,从实际浇筑结果来看具备一定参考性,但此法增加了弦管内混凝土质量控制的风险,对于其是否应推广使用有待商榷。

(4)泵机上泵压、排量的控制也是顶升泵送的一大关键点,其直接影响了泵送的整体节奏,泵机处人员应记录好每车混凝土出场时间、到达时间、入泵时间、泵送完成时间、当车的泵压、对应泵压的排量、混凝土入模温度、塌落扩展度、T500 时间等一应数据,总结出泵压与排量关系、泵压与扩展度关系、泵压与混凝土和易性关系、泵压与顶升高度关系、排量与浇筑花费时间关系、罐车出站后到达现场所需时间等,从而把控浇筑的整体节奏。对于健康的浇筑节奏来讲,现场应有1 台罐车正在浇筑、2 台于现场等待浇筑,1 台在出站路上,1 台于回站路上,2 台于拌合站制备混凝土,可根据运输距离适当减少罐车,同时应当有1 ~2 台罐车备用,防止罐车长时间工作发生损坏导致混凝土供应不连续。正常浇筑时,一车混凝土(10 方)泵送时间在7 ~12min,平均每车浇筑时间约18min,时间过长则需总结问题所在,于下次浇筑时避免再次发生。当现场罐车数量不足或发现混凝土供应不连续时应当调小泵机排量及减缓放料速度,增加每车泵送时间,但泵送不宜超过20min/车。泵送时如因种种原因必须停泵时,需每隔2min 正泵3 ~5 次,切忌反泵。

(5)对于泵送过程中易碰到的堵管、爆管可从浇筑前措施、浇筑时措施及浇筑后措施三方面进行控制。①浇筑前:泵管架设需根据泵车班组意见进行架设,泵管架设完成后可用水准仪测量地面部分泵管各处相对标高,切忌让泵管路线形成下坡;泵送完洗弦管清水(不可用污水)后需打开泵管最低处连接,把泵管内水排干后方可用于浇筑施工,防止砂浆及混凝土于泵管内离析造成堵管;泵管加固时多采用方木、橡胶垫、手拉葫芦等柔性方法进行缓冲减震,防止加固失效导致爆管;泵管架设时应检查密封圈是否损坏,架设时尽量减少弯头的使用,尽量保持直线,减少泵送阻力。②浇筑时:分级转换完成后应及时使用清水进行洗泵,罐车需多次清洗后再接清水用于洗泵(或使用水车洗泵),洗泵完成后应排干管内积水,防止下一级浇筑时堵管;浇筑过程中应安排3 ~5个人对泵管各处接头、加固点情况进行检查,发现问题及时处理。③浇筑后:浇筑完成后同样用清水洗泵并排干积水,复核地面部分泵管各处标高,保证最低点在泵车处;同时,需重点检查泵车出口处泵管接头是否开裂、密封圈是否损坏,加固葫芦及支架是否损坏。

(6)对拱肋弦管的保护是值得注意的点,浇筑过程中排出的砂浆、浮浆需及时用清水冲洗干净,需在拱顶配备水箱,在各分级点配备水管甚至高压水枪,必要时可人工进行刮除等,防止混凝土污染弦管、防止弦管漆面损坏造成补漆,从而增加成本。

3 结论

本文通过实际案例,针对弦管内混凝土采用三级泵送顶升压注法灌注,探讨了混凝土顶升作业在准备阶段及施工阶段的施工要求,并得出如下结论:

(1)钢管混凝土顶升泵送对各工点配合要求极高,必须保证沟通顺畅,施工前细化分工责任清单,明确后场砼料上料、拌合、运输及前场泵车、协调、试验、分级转换等责任人。同时,细化人员、设备等施工组织,选取最优配置。

(2)混凝土的工作性能是灌注施工决定性因素,后场对硅粉、微珠、膨胀剂等掺量进行严格控制,全程跟踪混凝土扩展度、塌落度、和易性等性能指标,塌落扩展度宜在630 ~700mm,T500 控制在6.5 ~9s,入模温度控制在32℃~36℃,同时,必须综合考虑现场实际环境影响,建立反馈、修正的良性循环。

(3)分级转换控制,泵机泵压、排量的控制是泵送过程关键控制点。施工前须进行足够的泵送施工演练,每级转换时间控制在5min 以内,当转换超时时,适当泵送3 ~4 个循环,使泵管内混凝土流动避免堵管。每车混凝土泵送时间在控制在7 ~12min,浇筑时间控制在18min 内,当必须停泵时,每隔2min 正泵3 ~5 次,切忌反泵。

(4)可于浇筑前、浇筑时及浇筑后三方面采取对应控制措施,以减少堵管、爆管等风险。浇筑前充分保证泵管的加固、清洁及顺直,不走下坡;浇筑时加强各环节排查,依据总结的经验控制混凝土性能及泵机工作状态,从而控制整体浇筑节奏;浇筑后重点检查泵机、泵管,保证其工况良好。