基于动载扰动的小煤柱沿空巷围岩控制分析

2024-05-19韩召HANZhao

韩召HAN Zhao

(内蒙古鄂尔多斯永煤矿业有限公司,鄂尔多斯 017000)

0 引言

在深部煤矿开采中,沿空巷道的围岩控制对矿山安全至关重要,尤其是在动载扰动的影响下,小煤柱的稳定性面临极大挑战。本研究聚焦于“基于动载扰动的小煤柱沿空巷围岩控制分析”,旨在深入理解动静载荷对沿空巷道围岩稳定性的影响机制,并探索有效的控制策略,为深部矿山开采中的围岩稳定性提供科学的分析方法和实用的工程措施,以保障矿工的安全和提高矿山的经济效益。

1 工程概况

本文以某煤矿工程为案例,针对7432 工作面及其周边地质结构进行了细致的考察与分析。通过对周围七个煤巷道的掘进资料的深入分析,可以看出煤层整体结构相对简单。在工作面的轨道运输平巷中间部位,煤层底部局部存在泥质夹矸,层数仅为一层,而且夹矸厚度最大可达1.0m。该工作面的两级煤厚度介于3.80-7.0m 之间,平均煤厚约为5.1m。值得注意的是,整个工作面的东半部分煤层倾角较大,而西半部煤层倾角相对较小,具体煤层产状为310.5-338.8°(走向),以及23.2°-32.7°(倾向)。

在工作面内,煤矿岩层的厚度变化较大,由东向西逐渐变薄,厚度在2.05-20.99m 之间,平均厚度约为11.20m。在7432 工作面附近区域,共有三个地质钻探点,分别为39 号、D52 号和1202 号钻孔,分别位于工作面的东侧和西侧。工作面的走向长度约为1222~1234m,倾斜长度约179m(平距),煤层倾角在23.2°~32.7°之间,平均为28°。工作面的埋深在771~917m 之间。7432 轨道运输平巷出煤巷的长度约为221m(平距),巷道倾角约为25°,距离7432 停采线的距离在50-133m 之间。7432 轨道运输平巷出煤巷南部为7313 采空区,停掘位置与之的距离为50m。

2 沿空掘巷工作面地质条件及冲击区域划分

2.1 顶板结构破断演化特征

在7432 工作面,顶板结构破断演化是一个复杂的动态过程,涉及到应力重新分布和岩层断裂传播。由提供的图像可见,顶板结构的破断演化经历了从初始裂隙的形成到逐渐扩展,最终形成垮塌的全过程(如图1)。初始状态下,岩层处于未受扰动的状态,随着开采活动的进行,应力开始重新分布,导致了初始裂隙的产生。这些裂隙通常在煤层顶板的弱面如泥岩层或砂质泥岩层中形成,并以煤层产状310.5~338.8°(走向),23.2°~32.7°(倾向)的方向发展。在裂隙扩展阶段,动载扰动如震动和压力波的传递加速了裂隙的扩展。7432 工作面的顶板由砂质泥岩和中砂岩组成,这些岩石的厚度变化从3.32~5.78m,平均厚度为4.70m。在动载作用下,这些岩层的抗压强度75.8MPa 会受到影响,导致裂隙进一步扩展。

图1 顶板空间结构破断演化过程

随着裂隙的不断扩展和连接,岩层的整体稳定性降低,最终可能演化为大规模的顶板垮塌。在7432 工作面,这种垮塌可能会在煤层的直接顶板发生,尤其是当裂隙发展至砂质泥岩层时,这一层的滚圆度较好,分选中等,且局部为粉砂岩。这种岩层变化从东向西逐渐增厚,厚度变化从10.74~23.09m,平均厚度为16.10m,此时的破断演化特征表现为裂隙密度的增加和岩层的分层破坏。

2.2 工作面巷道支护形式与巷道变形收敛情况

在7432 工作面,沿空掘巷的支护形式与巷道变形收敛情况是煤矿安全中的重要组成部分。支护形式的选择直接关系到巷道稳定性及工作人员的安全。本工程采用的是综合支护系统,这一系统结合了锚杆、锚索和喷射混凝土等多种支护技术。锚杆的布置密度及长度是根据地质条件和前期的应力监测数据决定的,以确保对巷道围岩的有效控制。锚索作为一种辅助加固手段,用于加强巷道顶板与两侧围岩的整体稳定性,特别是在煤层顶板直接顶为砂质泥岩,含砂量不均,局部破碎区域的应用更为显著。喷射混凝土则形成了坚固的外壳,防止岩石碎片脱落,提供了第一道屏障。在变形收敛方面,由于煤层厚度和岩层倾角的不均匀性,巷道在轨道运输平巷中间部位的局部煤层底部,出现了不同程度的收敛现象。

2.3 冲击危险区域划分

对于7432 工作面的冲击危险区域划分是预防地压灾害、保障矿井安全的重要环节。据图示工程情况,冲击危险区域的划分需考虑地质构造、矿压表现以及历史采空区的位置。根据7432 工作面的地质资料和实际监测数据,冲击危险区域主要集中在煤层倾角较大、应力集中以及老空区边缘。具体而言,工作面的东半部因煤层倾角较大,倾角达到23.2°至32.7°,走向长度约1222~1234m,倾斜长度约179m,埋深771~917m,这些地质结构特征使得该区域的动载扰动较为显著,容易诱发冲击地压。此外,根据钻孔数据显示,39 号钻孔位于工作面东侧,D52#钻孔位于其西侧,这两个钻孔的地质信息对划分冲击危险区域至关重要。为此,将冲击危险区域细分为高风险区、中风险区和低风险区。高风险区域可能需要采取加强型锚杆支护、频繁监测及限制人员进入的措施。中风险区域可能需要定期监测并适当加强支护措施。低风险区域则维持常规支护和监测频率。

3 沿空巷道动载作用下的动力响应及破坏规律

3.1 动静载耦合作用数值分析模型

构建一个动静载耦合作用的数值分析模型是理解和预测7432 工作面动力响应及破坏规律的关键。该模型需结合工程实际情况,综合考虑煤层物理力学参数、地质构造以及历史采空区对矿压的影响。根据提供的图片信息,该数值模型应包括以下步骤:首先,基于地质勘探数据和现场监测结果,确定模型的初始边界条件和岩石力学参数,如弹性模量、泊松比、岩石的抗压强度等。其次,导入煤层的几何模型,包括煤层厚度、倾角以及矿体的走向。然后,模型需要引入动载扰动的参数,如冲击荷载的频率和幅值,这些数据可通过矿山地震监测系统获得(如图2)。

图2 数值分析流程图

模型的核心将采用类似Mohr-Coulomb 准则的失效准则,结合Hoek-Brown 准则对材料的非线性行为进行描述。具体地,失效准则可表述为:

其中σ1和σ3分别是最大与最小主应力。σc为不排水条件下的单轴抗压强度,φ 是内摩擦角,c 是黏聚力。

在模型分析过程中,会使用迭代方法来模拟工作面在动静载联合作用下的响应。通过比较不同工况下的应力-应变关系,可以预测不同区域的变形和破坏模式。模型分析的结果将指导工程中的支护设计,以及预测可能的破坏区域,从而为决策提供科学依据。通过对模型的持续优化和验证,可以提高预测的准确性,为煤矿的安全生产提供坚实的技术支持。

3.2 巷道现有支护方案的静力分析

静力分析的目标是确保支护系统在不受动载影响时的性能能满足工程要求。7432 工作面采用的支护系统为锚杆与网片配合喷射混凝土。静力分析首先需要计算巷道围岩的自重以及岩层压力对支护系统的影响。围岩压力可以使用经典的地压理论计算,表达式如下:

其中P 是围岩压力,γ 是岩石的容重,H 是覆盖深度。以7432 工作面的平均覆盖深度为771m 计算,若岩石的平均容重为25kN/m3,则围岩压力P 可计算出。随后,锚杆的抗拉承载力T 需要满足如下条件:

在此A 代表锚杆的支护面积。假设每根锚杆的支护面积为0.5m2,需要保证锚杆的设计抗拉承载力大于或等于该面积上的围岩压力。进一步地,喷射混凝土层的厚度t以及其抗压强度fc也应满足以下条件,以确保能够承受由岩石自重引起的压力:

这里t 的计算基于喷射混凝土的设计厚度,通常取决于围岩条件和预期的寿命。通过这些静力学计算,可以确保支护设计满足安全要求,从而为7432 工作面提供稳定的工作环境。此外,静力分析的结果还将为动力分析提供基准,以评估在动载作用下支护结构的响应。通过综合考虑静载和动载,可以确保支护方案的全面性和有效性。

4 动静载作用下围岩稳定性控制工业性试验

4.1 预裂控顶减载技术

预裂控顶减载技术通过在顶板预设裂缝,以便在煤层开采前引导应力集中区域,达到减少顶板下沉和控制围岩稳定的目的。预裂裂缝的设计应考虑裂缝的间距S、深度h,以及预裂孔的直径d。合理的设计可以用以下简化公式计算预裂孔的间距:

其中k 是一个依据围岩特性和煤层厚度决定的经验系数,H 是覆岩深度。在7432 工作面的情况下,如果覆岩深度平均为771m,且经验系数k 根据地质工程师的评估为0.1,那么预裂孔的理论间距S 将设定在77.1m 左右。通过实施预裂控顶减载技术,可以在围岩中形成一个人为的弱化带,当矿层受到动载作用时,这些弱化带有助于减轻冲击荷载,从而降低顶板垮塌的风险。

4.2 大钻孔及爆破让压减波技术

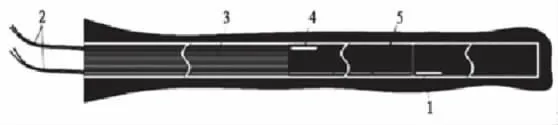

大钻孔及爆破让压减波技术在于通过预设大直径钻孔并进行精确控制的爆破作业,实现对工作面围岩应力的有效释放,进而降低动载引起的冲击波传递,提升围岩稳定性。具体操作中,依据岩石力学特性及应力监测数据,确定大直径钻孔的布置方案。例如,在工作面内部,预设直径为200mm 的钻孔,钻至距工作面顶板5m 深处。这些钻孔布置在预计最大应力集中的区域,通常沿煤层倾斜方向间隔10m 进行布置。爆破方案设计考虑到了炸药类型、装药量和起爆时机。假设采用的是乳化炸药,按照围岩的抗爆性能,计算装药量,每个钻孔装药量约15kg(如图3)。在实施爆破时,采取分段起爆的方式,间隔时间设置为100ms,以减少爆破振动对围岩的影响。此项技术经过精确计算与实地试验验证,结果表明,通过大钻孔及爆破让压减波技术的应用,7432 工作面在动静载复杂作用下的围岩稳定性得到了显著改善,有力地支撑了工作面的安全高效生产。

图3 爆破孔内装药结构示意图

4.3 锚杆索系统支护下的防冲体系

为了确保在动载扰动条件下小煤柱沿空巷的稳定性,本研究设计了一套包含高强度锚杆和锚索的支护体系,并辅以防冲设计。该防冲体系的核心是采用高强度锚杆和锚索,锚杆长度设定为2.4m,每根锚杆的布置间距为1.5m,配合直径为21mm 的钢绞线锚索,每隔4m 布置一根,锚索的长度为7m,以深入穿透不稳定的岩层,实现深层固结。锚索预应力设定为150kN,以对围岩施加初始压紧力,增强围岩的整体稳定性。为了进一步增强防冲效果,支护体系中还包括在锚杆和锚索之间设置高抗拉强度的网格,其设计抗拉强度为100kN/m2,网格的开孔大小为100mm×100mm,有效地防止小块岩石脱落,提升整体支护结构的防护能力。

4.4 支护方案

本方案设计基于工作面的具体地质条件,结合了静态和动态负载的作用,旨在为工作面提供强有力的支护,以抵御煤层开采过程中可能出现的矿压活动。首先,支护方案采用了高强度锚杆和锚索结合喷射混凝土的方法。根据7432 工作面的岩石力学参数,如顶板砂质泥岩层的平均厚度4.70m,以及老顶中砂岩层的平均厚度16.10m,确定锚杆的长度和布置密度。以岩层的平均抗压强度75.8MPa为依据,锚杆长度设置为2.4m,布置密度为每2m 一根,以形成足够的支护覆盖面。其次,为了增加支护结构的整体稳定性,锚索的使用将针对较为破碎和应力集中的区域。锚索的长度为6m,布置间距为每4m 一道,这样的配置足以穿过较为脆弱的直接顶板,达到更深处的稳定岩层。喷射混凝土的厚度根据围岩的破碎程度调整,一般厚度为150mm,以确保能够承受预计的最大岩石压力。在计算喷射混凝土的覆盖能力时,使用的设计公式为:

其中P 是混凝土层必须承受的压力,T 是混凝土的抗拉强度,R 是受力半径。此外,支护方案还包括对顶板进行系统性的预先加固处理,如局部地区的高强度钢网和钢拱架的使用,特别是在开采前沿和高应力集中区域。

5 结束语

综上所述,本研究通过7432 工作面的深入研究与实践,成功地构建了动静载耦合作用下的围岩稳定性控制模型,并实施了包括预裂控顶减载、大钻孔及爆破让压减波等先进技术。实践结果表明,所提措施能显著提升沿空巷道的围岩稳定性,降低了动载扰动风险,增强了小煤柱的稳固性。本研究的成功实施,不仅为7432 工作面提供了坚实的安全保障,同时也为类似地质环境下的矿山安全生产提供了理论指导和技术支持,具有重要的工程应用价值和深远的行业影响。