多源固废基土体固化剂研发及固化机理研究

2024-05-19鹿辕LUYuan林彦军LINYanjun范伟FANWei赵洋ZHAOYang

鹿辕LU Yuan;林彦军LIN Yan-jun;范伟FAN Wei;赵洋ZHAO Yang

(①山东大学岩土与结构工程研究中心,济南 250061;②山东省路桥集团有限公司,济南 250013)

0 引言

近年来,工业生产的固体废弃物占用了大量土地资源,并存在环境污染的风险。数据显示,2022 年全国一般工业固体废弃物产生量高达41.1 亿吨,而处置量仅为8.9亿吨,综合利用量也仅有23.7 亿吨,固体废弃物的综合利用率仅达57.7%[1],大宗固废综合利用率低。因此,固体废弃物的综合利用已成为可持续发展战略中不可或缺的一环。工业固体废弃物作为水泥替代品是其再利用的重要途径,不仅可以固体废弃物本身潜在的胶凝特性,还能减少水泥用量,降低成本和碳排放,可以带来显著的经济和环保效益。

国内外学者针对工业固体废弃物中具有潜在胶凝活性的矿渣和粉煤灰等硅酸盐固废材料开展了相关研究[2-4]。He 等[5]使用粒化高炉矿渣、碱渣与电石渣协同固化疏浚土,得到了矿渣掺量对固化土强度的影响。王东星[6]将使用活性MgO 激发粉煤灰固化淤泥,发现活性MgO 激发粉煤灰后固化淤泥具有良好的耐久性。目前硅酸盐固废材料常与NaOH、Na2SiO3溶液或水泥混合使用[7-9]。Sasui 等[10]发现用NaOH+Na2SiO3碱激发C 级粉煤灰和高炉矿渣混合物的强度优于NaOH 单独激发。Furlan 等[11]研究了粉煤灰联合水泥固化黏土的强度及微观结构,发现掺入粉煤灰能改善水泥土的强度和延性。王子帅等[12]利用高炉矿渣、粉煤灰、硅灰等工业废渣和水泥固化淤泥土,揭示了固化土的力学性能、微观结构和化学反应机制。

目前,对于工业中硅酸盐固废材料再利用的研究大多只加入水泥、Na2SiO3和MgO 等碱激发剂,碱激发所需的OH-仅由水泥水化或强碱水溶液提供,在水泥协同碱激发剂、硫酸盐固废材料和硅酸盐固废材料提高土体性能和强度增强机理的研究较少。

为此,本文选择水泥、碱激发剂、硅酸盐固废材料和硫酸盐固废材料协同固化土体。通过正交试验,制备了多源固废基土体固化剂(MSSA)。通过无侧限抗压强度试验、水稳性试验研究了固化剂固化粉土和黏土的力学性质与水稳性。通过SEM 试验、XRD 试验,揭示了多源固废基土体固化剂在两种土中水化产物。利用PCAS 软件获得微观结构特征指标,最终得到了MSSA 加固土体的作用机理。

1 试验材料与试验方法

1.1 试验材料

本研究所用粉土取自山东某高速公路挖方弃土。试验用土按照《土工试验方法标准》(GB/T 50123-2019)获得其物理指标。粉土液限为26.1%、塑限为16.8%,塑性指数Ip=9.3,土样为粉土。试验使用的黏土液限42.12%,塑限指数22.36%,塑性指数Ip=19.76,属于低液限黏土。固化剂原材料采用P.O42.5 普通硅酸盐水泥、硅酸盐固废材料、碱激发剂和硫酸盐固废材料。

1.2 试样制备养护流程

试样制备过程如下:①用天平称量不同比例的水泥、碱激发剂、硅酸盐固废材料、硫酸盐固废材料与试验用土并混合均匀;②将拌合用水倒入混合土料后使用搅拌机搅拌;③用铲子检查流态土内部是否存在硬块,流态固化土坍落度控制在200±20mm;④采用70.1mm×70.1mm×70.1mm 的立方体模具制样,装样前在模具内壁均匀涂抹脱模膏,将搅拌均匀的流态固化土分3~4 次注入模具中,边注入边振捣,保证土样密实,充分振捣,避免在土样中留下气泡产生空隙;⑤在温度20±2℃,相对湿度95%的养护箱中进行标准养护。

1.3 试验方案

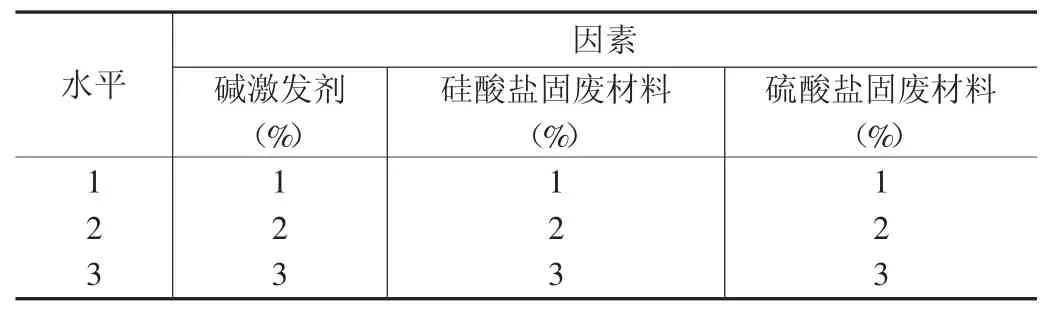

本试验以6%为基准水泥掺量,对碱激发剂、硅酸盐固废材料和硫酸盐固废材料进行3 因素3 水平的正交试验设计。试验对照组为正交试验组对应同水泥掺量的水泥土。其中的掺入比计算方式为掺入料/干土。本文共制备18组试验试块,每组6 个平行试块。通过开展无侧限抗压强度试验,水稳性试验,电镜扫描试验和X 射线衍射试验,利用PCAS 软件[13]处理电镜扫描图片,得到固化土微观结构特征指标。无侧限抗压强度试验和水稳性试验分别按照《水泥土配合比设计规程》(JGJT 233-2011)与《土壤固化外加剂》(CJT486-2015)中的规定进行测试。正交试验方案见表1。

表1 正交试验设计

2 试验结果及分析

2.1 正交试验结果

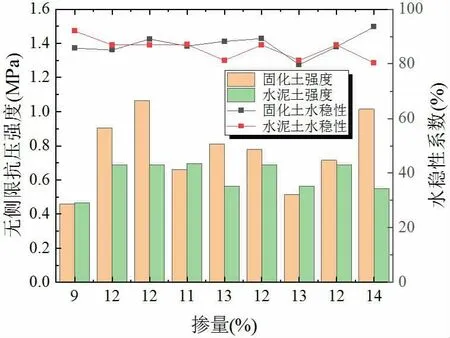

图1 为正交试验与水泥土对照组的无侧限抗压强度与水稳性系数对比图。

图1 正交试验与对照组试验数据对比图

由图1 可知,正交实验各组试块的7d 无侧限抗压强度均高于同掺量的水泥土,水稳性系数与水泥土基本一致。所有的正交试验组的水稳性系数均能满足规范要求。正交试验的第3 个试验组试块强度最高,7d 无侧限抗压强度为1.07MPa,是水泥土强度的1.54 倍。经计算,成本比水泥低12.78%。所以水泥∶碱激发剂∶硅酸盐固废材料∶硫酸盐固废材料=6∶1∶3∶2 为MSSA 中各组分的最优配比。

2.2 固化土性能随龄期和掺量的变化

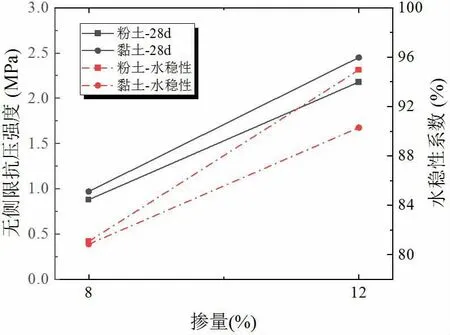

图2 是在养护龄期为28d 时,不同MSSA 掺量下,固化粉土和黏土的无侧限抗压强度与水稳性变化图。

图2 固化土强度与水稳性变化图

由图2 可知,固化黏土的强度高于固化粉土。MSSA掺量为8%的固化土强度均低于1.0MPa,当MSSA 掺量为12%时,固化粉土和固化黏土的28d 强度分别为2.18MPa和2.45MPa。固化粉土的水稳性优于固化黏土。MSSA 掺量为8%的固化黏土的7d 龄期水稳性系数低于80%。当MSSA 掺量为12%时,固化粉土和固化黏土的28d 的水稳性系数分别为94.97%和90.29%。

2.3 微观试验结果

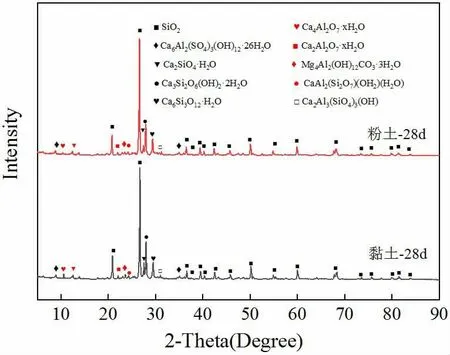

图3 与图4 分别为物相分析结果和带有PCAS 分析数据的固化土微观结构图。

图3 固化土XRD 衍射图

图4 固化土微观结构图

由图3 可知,固化土中n(Ca)/n(Si)<1.5 的Ⅰ型C-SH(Ca3Si2O6(OH2)·2H2O)和n(Ca)/n(Si)>1.5 的Ⅱ型C-SH(Ca6(Si2O7)(SiO4)(OH)2、Ca2SiO4·H2O)。是主要的水化产物,钙矾石(Ca6Al2(SO4)3(OH)12·26H2O)、水滑石(Mg4Al2(OH)12CO3·3H2O)和硬柱石(CaAl2(Si2O7)(OH)2(H2O))等是次要水化产物。

由图4 可知,养护龄期为28 天时,MSSA 掺量为12%的固化土的微观结构图中出现了比8%掺量固化土更明显水化硅(铝)酸钙(C-(A)-S-H)和钙矾石晶体(Ettringite),并包裹土体颗粒。固化土的概率熵随MSSA 掺量和养护龄期的增加而降低,面积概率分布指数随MSSA 掺量和养护龄期的增加而增加。这说明MSSA 固化土颗粒间的孔隙逐渐被C-(A)-S-H 和钙矾石等水化产物填充,土颗粒间的粘接增多,土体结构中的大孔隙减少小孔隙增多,土体结构单元中小孔隙分布均匀,有序性提高,孔隙密度增加,微观结构的完整性提高。

MSSA 固化黏土中的柱状晶体明显少于固化粉土,但附着在土体颗粒上的块状或无定形胶凝产物多于固化粉土。结合固化黏土和粉土的无侧限抗压强度与水稳性可知,MSSA 固化土的强度来源于固化土水化产生的C-(A)-S-H 凝胶,土颗粒被水化生成的C-(A)-S-H 包裹,连接,形成团聚体,土颗粒间胶结性能得以提高。固化土的水稳性来源于固化土中的柱状晶体,颗粒间的剩余孔隙逐渐被柱状晶体填充,逐渐转变为小孔隙。两者在宏观上分别表现为固化土试块强度提高与水稳性的提升。

3 结论

本文采用正交试验得到了多源固废材料基土体固化剂各组分的最优配比。开展了宏观和微观试验分析固化剂固化粉土和黏土的时力学性能、耐久性、微观结构和水化产物。利用PCAS 软件分析电镜扫描图片,得到了固化土中概率熵和面积概率分布指数,最终获得了MSSA 固化的机理。具体结论如下:

①通过正交试验,得到MSSA 的最优配比为∶水泥∶碱激发剂∶硅酸盐固废材料∶硫酸盐固废材料=6∶1∶3∶2,固化粉土与固化黏土的28d 无侧限抗压强度分别为2.18MPa 和2.45MPa。固化粉土的无侧限抗压强度低于固化黏土,水稳性系数高于固化黏土。

②MSSA 主要生成的水化产物为Ⅰ型C-S-H 和Ⅱ型C-S-H,同时还生成C-A-H、钙矾石、水滑石和硬柱石等水化产物。28d 龄期的固化粉土和固化黏土电镜扫描图片中均出现了柱状和包裹土体颗粒的胶凝产物,增加了土颗粒之间的胶结力,填充了土颗粒之间的孔隙。微观结构特征指标定量描述了MSSA 固化土的孔隙由大变小。

③MSSA 水化产物中包裹土体颗粒的C-(A)-S-H 作为土体颗粒间的骨架为固化土提供强度。颗粒孔隙中的水滑石、硬柱石、钙矾石等晶体填充孔隙,改善土体内部的孔隙结构,为固化土提供水稳性。MSSA 可以消纳大宗工业固体废弃物,减少水泥用量,进而降低二氧化碳排放量,复合国家双碳政策,且价格低廉,具有显著的经济和环保效益。