光面爆破开挖施工技术在石质围岩隧道的应用研究

2024-05-19李鳌LIAo

李鳌LI Ao

(四川川交路桥有限责任公司,广汉 618300)

0 引言

现代社会道路建设中,常见石质围岩隧道施工需求,此类隧道一般需要在山体内施工,难度较大、复杂性也较高,施工经济成本、时间成本值得关注,客观催生了各类爆破技术,包括光面爆破技术在内。光面爆破(Smooth blasting)是一种爆破技术,能够服务隧道开挖等工程作业,也称光面爆破开挖技术。该技术是指通过正确选择爆破参数和合理的施工方法,分区分段微差爆破,达到爆破后轮廓线符合设计要求,临空面平整规则的一种控制爆破技术。其主要特点在于在设计开挖轮廓线上钻凿一排孔距与最小抵抗线相匹配的光爆孔,并采用不耦合装药或其他特殊的装药结构,在开挖主体爆破后,光爆孔内的装药同时起爆,形成一个贯穿光爆炮孔且光滑平整的开挖面[1]。与常规爆破方式相似,光面爆破也关注对炸药的使用,从原理上看,光面爆破主要强调控制炸药的爆破效果,使爆炸后产生的作用力得到有效引导、控制初始冲量,减少对炮眼眼壁岩体的破坏,使其在隧道岩体的作用力沿固定方向方向,形成平整规范的开挖面。只要参数控制得当,就可以形成基于此原理的光滑作业面[2]。因此,光面爆破开挖需要合理进行计算,科学选择炸药、装药结构以及各类爆破参数,以形成更有利于后续施工的光滑作业面。根据现有资料可以发现,光面爆破开挖施工技术在石质围岩隧道的应用已经得到关注,但当参数选用不当时,难以发挥技术优势,甚至带有反复作业的风险,有必要就其技术要点、操作措施、关键参数计算等内容进行分析,以进一步发挥技术优势,推动石质围岩隧道施工等活动有序开展。

1 光面爆破开挖技术要点

光面爆破开挖技术要点集中于六个方面,即不耦合系数、光面眼间距、最小抵抗线、炮孔邻近系数、线装药密度、起爆间隔时间。

按照一般研究,不耦合系数一般取值范围在1.5~2.5之间,部分工程情况特殊,可适当增加其取值范围,但大多不高于3.0、不低于1.1。不耦合系数的作用在于控制炮孔压力,使其高于动抗拉强度、低于岩壁动抗压强度[3]。光面眼间距的参数一般根据炮眼直径确定,以炮眼直径的10~20 倍为宜,如果隧道围岩的整体性良好可适当增大,反之则适当缩小。最小抵抗线是光面层厚度到邻近辅助眼间的距离,不小于光面眼间距,作为光面眼起爆时默认的最小系数,应在起爆前随其他参数共同分析确定。

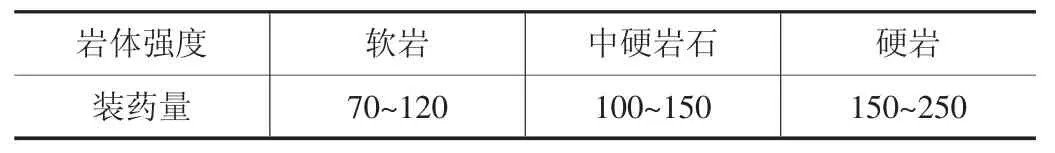

炮孔邻近系数应根据光面炮孔间距、最小抵抗线的取值情况确定,一般以二者的比值为基准。该系数影响岩体爆炸后的质量,以控制欠挖、超挖为目标,需要合理确定其取值范围,一般在0.8~1.0 之间。强度较大、整体性较高的围岩应扩大取值,反之则减小[4]。线装药密度即每一个炮眼中的装药量,通常根据岩体强度确定。其多见参数如表1。

表1 光面爆破线装药密度多见参数 单位:g/m

起爆间隔时间也即时间差,通常需要根据工程特点具体确定,在条件较理想的情况下,应控制起爆间隔时间在100ms 以下。通常齐发起爆的裂隙表面最平整,如果爆破面的情况比较特殊、存在受力面参差不齐等情况,也应设定一定的起爆间隔,原则上以微差进行起爆控制即可,延迟较高、时间差较大,可能导致爆破面裂隙、凹凸不平等问题。除上述因素外,影响石质围岩隧道中光面爆破开挖的应用效果的因素还包括钻孔精度、技术应用规范性、围岩含水量等,但这些参数的影响不局限于光面爆破,对其他爆破作业也带有一定影响[5]。

2 石质围岩隧道中光面爆破开挖的操作措施

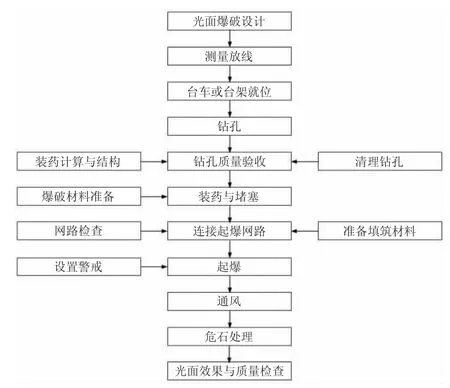

光面爆破开挖的操作措施比较固定,其标准流程一般如图1 所示。

图1 光面爆破开挖的操作措施

按照图1 所示流程,在组织光面爆破前,需要做数据信息收集,包括岩体信息、周边信息等,完成信息采集后可通过建模等方式,分析隧道所在区域岩体的强度情况,据此组织光面爆破设计。

在此过程中,需要关注爆破参数的合理控制,也应适当以现代化工艺手段提供施工支持。包括合理布置周边眼、选择装药参数、精心实施钻爆作业等。光面眼间距的设置方面,要求根据前期分析结果,确定光面眼间距、最小抵抗线,原则上光面眼间距应在40~70cm 之间,其数值大小与围岩强度为正相关,后者强度越高,光面眼间距的取值越大。最小抵抗线不小于光面眼间距,二者比值可以作为周边炮眼密集系数,其取值范围上文已经进行分析。装药参数根据围岩强度确定在此基础上,还应考虑合理进行装药结构选择,一般采用小直径药卷、低密度、低爆速炸药,以空气柱装药、不耦合装药的形式为主,必要时也可以选取导爆索连接、分段方式完成装药。

实施爆破时,应保证炮眼应相互平行,与隧道预期工作面形成垂直面,炮眼偏斜角度也应加以控制,原则上不应大于5°,内圈眼与周边眼应采用相同的斜率钻眼。为保证爆破效果,应控制不用炮眼起爆时间,使其能够在同一时间内完成爆破。对于复杂作业面,可以使用间隔为25ms的毫秒延期电雷管,或采用分次爆破的方式完成施工。

3 光面爆破开挖案例分析

3.1 工程概况

河北省重点工程张涿高速与北京市国道G109 新线高速连通工程位于张家口市涿鹿县河东镇,主线左洞全长6531m,主线右洞全长6421m,斜井位左线左侧,离出口洞口1353m,斜井全长721m,综合纵坡-11.8%,双车道,内轮廓净宽9.3m,净高6.9m,单心圆半径4.65m,辅助施工主攻北京方向,隧道区岩性以花岗闪长岩为主,镶嵌碎裂结构-块状结构,洞口段为IV 级围岩,洞身以III-IV 级围岩为主,围岩整体性较差,变化频繁,涌水量达到正常隧道的近3 倍之多,由于斜井纵坡大,施工机械、作业台车及工人实际施工工艺工法不能完全按照普通隧道考虑,拟通过光面爆破开挖施工技术提供支持。与此同时,为保证爆破工作质量,施工单位组织了有效的爆破前分析,决定对常见问题进行研究以求规避,获取了较理想的工作回报。

3.2 爆破工作过程

施工方人员分析发现,导致光面爆破质量不佳的因素比较多样,为保证爆破质量。建立了虚拟实验模式,重点分析爆破参数。包括炮眼间距、炮眼数目、最小抵抗线以及装药量四个方面。炮眼间距计算公式为:

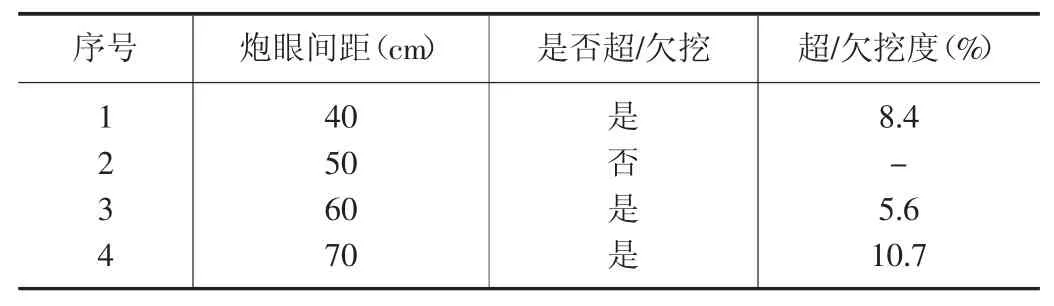

式(1)中,d 代表炮眼间距,M 代表仪器道数,△X 为道间距。技术人员设定了四个工作参数,代入早期工程资料进行模拟,在其他参数不变的情况下,分别设定炮眼间距为40cm(1 号参数)、50cm(2 号参数)、60cm(3 号参数)、70cm(4 号参数),利用计算机进行实验,结果如表2 所示。

表2 炮眼间距实验结果

结合实验结果,确定炮眼间距应控制在50cm 左右,以此参数为基础进行实验,进一步确定炮眼间距的理想值为49.2cm,无超、欠挖问题。炮眼数目计算公式为:

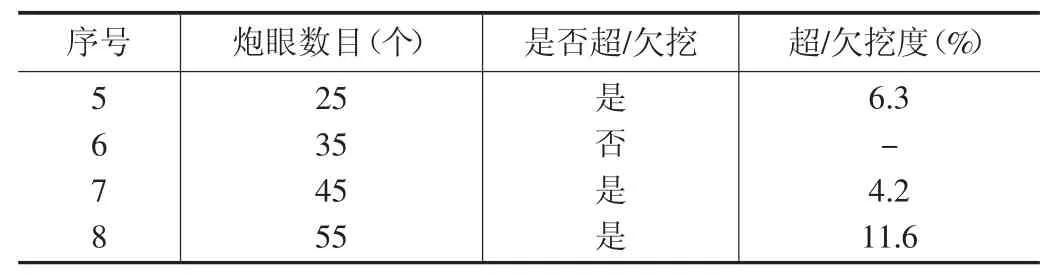

式(2)中,炮眼数目为N,L、A、B 分别代表工作面炮眼长度、炮眼爆轰破坏经验因数、为岩石的强度修正值。其中炮眼爆轰破坏经验因数、为岩石的强度修正值均以前期工作结果为依据获取。按照此公式,工作人员进行了实验分析,分别设定了4 套工作方案,炮眼数目分别确定为25 个(5 号参数)、35 个(6 号参数)、45 个(7 号参数)、55 个(8号参数)。在其他参数不变的情况下,利用计算机进行实验,结果如表3 所示。

表3 炮眼数目实验结果

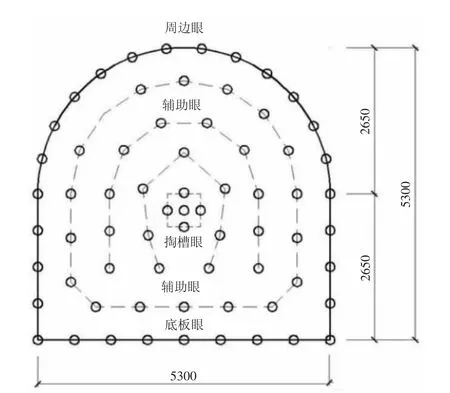

结合实验结果,确定炮眼数目应控制在35 个左右,以此参数为基础进行实验,进一步确定炮眼数目的理想值为37 个,无超、欠挖问题。炮眼布置见图2。

图2 炮眼布置图

最小抵抗线的计算公式为:

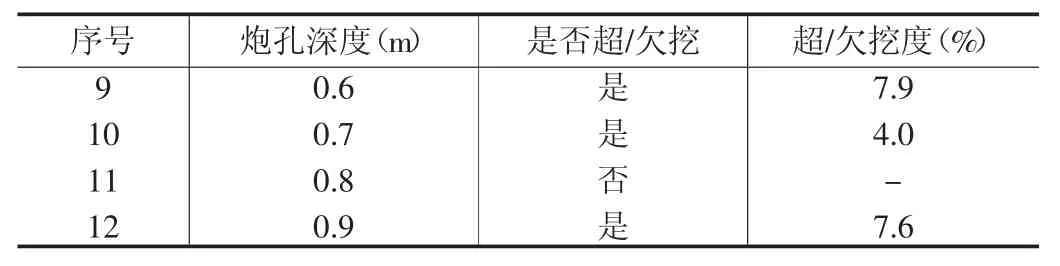

式(3)中,W 代表最小抵抗线,C、a、Lb分别代表爆破系数、孔距以及炮孔的深度。按照此公式,工作人员进行了实验分析,分别设定了4 套工作方案,主要调整炮孔的深度、确定最小抵抗线的合理值。分别设定炮孔的深度为0.5m(9 号参数)、0.6m(10 号参数)、0.7m(11 号参数)、0.8m(12 号参数)。在其他参数不变的情况下,利用计算机进行实验,结果如表4 所示。

表4 最小抵抗线实验结果

结合实验结果,确定炮孔深度应控制在0.8m 左右,以此参数为基础进行实验,进一步确定炮孔深度的理想值为0.81m,最小抵抗线取值0.86,无超、欠挖问题。装药量的计算公式为:

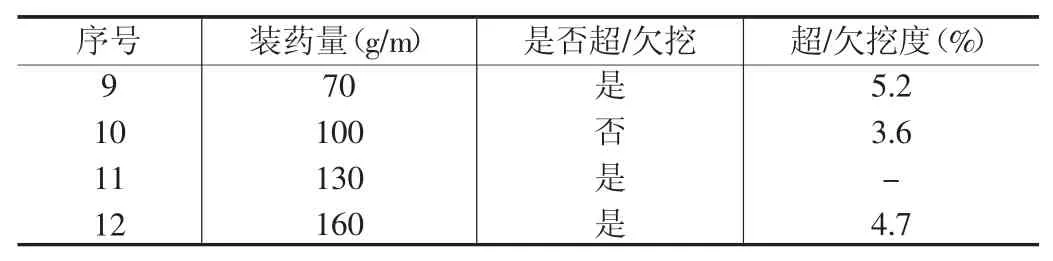

式(4)中,q 代表每个炮眼中的用药量,A、K、m、k1、W分别代表炮眼堵塞系数(默认1.0)、K 为岩石硬度介质系数、m 炮孔密度系数、为k1为炮孔密度影响的固定参数、W为最小抵抗线。除A 外,其他系数均根据工程调查结果确定。按照此公式,工作人员进行了实验分析,分别设定了4套工作方案,主要调整装药量。分别设定装药量为70g/m(13 号参数)、100g/m(14 号参数)、130g/m(15 号参数)、160g/m(16 号参数)。在其他参数不变的情况下,利用计算机进行实验,结果如表5 所示。

表5 装药量实验结果

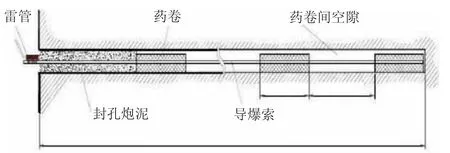

结合实验结果,确定装药量应控制在100g/m 左右,以此参数为基础进行实验,进一步确定炮孔深度的理想值为112g/m,无超、欠挖问题。装药设计见图3。

图3 光面爆破装药设计

上述工作完成后,对张涿高速与北京市国道G109 新线高速连通工程中的光面爆破工作成果进行统计。结果上看,在其他工作参数不变的情况下,确定炮眼间距49.2cm、炮眼数目37 个、炮孔深度0.81m、最小抵抗线0.86、装药量112g/m,可完成高质量的光面爆破。

4 结束语

综上所述,光面爆破开挖施工技术在石质围岩隧道的应用比较多见,其特点和优势比较突出,未来工作中也应给予更多重视。从一般流程上看,光面爆破开挖技术关注前期信息采集以及具体技术参数确定,结合张涿高速与北京市国道G109 新线高速连通工程,可知该技术的应用较传统爆破方法更具优势,可以控制超挖欠挖问题,减少了对围岩的破坏,围岩稳定性较好,能够服务支护和后续施工。未来可以根据施工区域特点,在作业面小、不能常规爆破的情况下,利用光面爆破开挖技术作为替代,服务石质围岩隧道施工作业。