现浇梁组合支架技术

2024-05-19何伟HEWei

何伟HE Wei

(中铁十二局集团城市发展建设有限公司,苏州 215000)

1 工程概况

该项目桥梁分为左右两幅,其中左幅长84m,右幅长86m。上部结构桥面采用8cm 厚C50 砼,预应力砼箱梁采用C50 砼;上设10cm 厚沥青砼磨耗层,箱梁采用单向双室结构,桥面宽12.8m,梁高1.8m,箱梁结构箱室底宽8.8m,桥梁箱梁粱翼缘悬挑2m。箱梁纵向预应力为腹板束,应力管道采用塑料波纹管成孔。下部结构采用柱式墩、采用桩基础;桥台采用重力式U 型桥台,实体台,基础为扩大基础与桩基础。

桥梁采用左幅:(20+30+20);右幅(20+30+20)预应力砼连续箱梁桥型方案,平面位于直线上,纵坡为1.15%,墩台采用径向布置。其中0#-1#墩跨越一沟渠,1#-2#墩跨越一乡村道路。

2 门洞及支架方案设计

该桥左右幅均为(20+30+20)m 预应力钢筋砼连续梁,施工方法为支架现浇法施工。

2.1 选择支架形式

本桥连续梁采用支架法一次浇筑成型,为确保梁体支架稳定性和安全性,结合现场实际情况,最终采用M60 盘扣式支架。该类型支架对于该桥使用较合理,可节约部分钢筋原材,同时搭拆除便捷,结构设计合理,承载力安全性能较高,保障施工安全。

2.2 门洞及支架结构设计

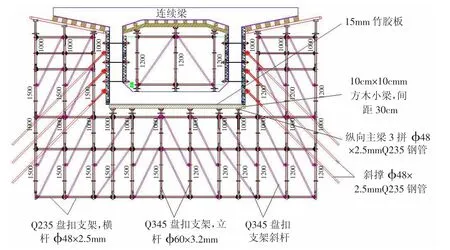

①支架立柱采用Φ60×3.2mm 钢管,支架标准步距(L3)1.5m,顶底层步距不大于(L2)1.0m,自由端长度(L1)不大于0.5m;横桥向箱梁处间距1.2m;顶托上方横桥向设置分配梁工14#工字钢作为主龙骨;分配梁上纵桥向设置100×100mm 方木作为次龙骨,腹板、横隔梁处间距20cm,底板翼缘板处间距30cm。次龙骨上面铺设15mm 厚度竹胶板作为箱梁底模。

图1 箱梁现浇支架截面图

②门洞与桥梁轴线存在夹角,具体走向参照平面图,门洞采用双工40a+φ609*16 钢管柱+条形基础,门洞立柱通过锚筋和锚板与条基连接,锚板厚度2cm,锚筋采用HRB400 φ16 钢筋;门洞立柱通过锚筋和锚板与条基连接,立柱之间采用槽20a 剪刀撑和双槽20a 平连,锚板厚度2cm,锚筋采用HRB400 φ16 钢筋,锚筋锚固深度不小于600mm,锚筋沿R=350mm 45°均匀布置,门洞基础截面尺寸不小于700mm*1000mm,底部设置一道钢筋网片,钢筋网片采用HRB400 φ12 钢筋,网眼150mm*150mm,保护层厚度 3cm。柱间距 4.0m,条基截面尺寸1000mm*700mm,门洞跨径依据现场情况调整,最大跨径7m,支架最小搭设净空宜不小于2.5m,当高度不足以设置斜拉杆时,应满设横杆,垫层高差宜为500mm 的模数。

图2 门洞现浇支架截面图

图3 盘扣式支架布置细部图

2.3 荷载分析及计算

2.3.1 荷载参数

①模板荷载。

模板、次龙骨、主龙骨:2.0kN/m2。

②支架荷载。

盘扣支架:3.0kN/m2。

③施工荷载。

施工作业人员、施工设备、零星材料:3.0kN/m2。

④振捣荷载。

混凝土振捣时产生的竖向荷载:4.0kN/m2。

混凝土振捣时产生的水平荷载:2.0kN/m2。

混凝土倾倒时产生的水平荷载:2.0kN/m2。

⑤混凝土荷载。

混凝土容重:26.0kN/m3。

⑥风荷载。

盘扣支架分为内箱支架和满堂支架,内箱支架不计风荷载。

风载荷按照下式计算:

式中,Wk——风荷载标准值(kN/m2);

βz——高度z 处的风振系数,1.0;

μs——风荷载体型系数,圆截面取1.2,型钢取1.3;

μz——风压高度变化系数,取值为1.31;

w0——基本风压(kN/m2)。

2.3.2 支架验算(依据JGJ 231-2021 标准验算)

①面板、次龙骨验算。

计算面板线荷载标准值为55.80kN/m;线荷载基本值73.94kN/m;最大弯应力设计值4.44N/mm2,最大挠度标准值0.17mm。

次龙骨线荷载标准值:11.16kN/m

线荷载基本值:14.79kN/m

最大弯应力:12.78N/mm2

最大剪应力:1.60N/mm2

最大挠度:2.09mm

结果表明,面板,次龙骨强度、刚度均满足要求。

②主龙骨。

经比较,实心段主龙骨为最不利位置,主龙骨采用14# 工字钢,间距900mm,混凝土高度1.8m,跨径1200mm,按三跨连续梁进行计算。

线荷载标准值:

线荷载基本值:

最大弯应力:

最大剪应力:

最大挠度:

强度、刚度均满足要求。

③立杆。

1)长细比。

立杆采用60mm*3.2mm,步距1.5m,自由端长度0.5m。

式中:

l0——支架立杆计算长度;

a——可调托撑支撑点至顶层水平杆中心线的距离;

h——架体步距;

h′——架体顶层步距;

η——立杆计算长度修正系数,h=0.5m 或1.0m 时,取值1.5;h=1.5m 时,取值1.05;

γ——架体顶层步距修正系数,h`=1.0m 或1.5m 时,取值0.9;h′=0.5m 时,取值1.5;

βH——支架搭设高度调整系数,支架最大高度16m,取1.05;

k——支撑架悬臂端计算长度折减系数,取0.6。

2)纵向间距1.2m。

混凝土最大截面积s=1.42。

单根立杆恒载轴力:

单根立杆活载轴力:

轴力基本值:

轴力标准值:

稳定应力设计值:

满足要求。

3)纵向间距0.9m。

混凝土最大截面积s=2.16。

单根立杆恒载轴力:

单根立杆活载轴力:

轴力基本值:

轴力标准值:

稳定应力设计值:

满足要求。

④地基承载力。

支架立杆的最大轴力标准值63.50kN,立杆底托尺寸0.15m*0.15m,下设20cmC20 垫层。

满足要求。

⑤整体稳定性验算。

支架重量约为15kg/m3,风荷载为0.04kN/m2,支架高度以16m 计,支架宽度14.4m。倾覆力矩由风荷载产生,抗倾覆力矩由自重产生,支架整体绕最外侧旋转。

倾覆力矩=0.04*16*1.2*16/2=6.14kN·m。

抗倾覆力矩=15*10/1000*16*1.2*14.4*14.4/2=298.6kN·m

抗倾覆满足要求。

2.4 门洞验算

工字钢和钢管柱均采用梁单元模拟,节点通过弹性连接连接。

图4 计算模型

通过验算,40a 工字钢最大组合应力187MPa <205MPa,最大剪应力66MPa<120MPa,满足要求。

609*16 钢管柱最大组合应力26MPa<205MPa,最大轴应力25MPa<205MPa,满足要求。

3 支架施工方案流程

3.1 施工工艺流程

施工准备→场地平整、碾压→地基处理→盘扣支架搭设→支架预压→调整预拱度→完成梁体浇筑后,拆除支架。

3.2 支架搭设

盘扣支架安装采用插销连接,首先将需要安装的两个杆插孔对齐,其次将插销小头向下插入杆件的插孔中,最后使用榔头将插销顶紧,每个杆件安装完毕后,人工用手搬动插销,确保安装紧固。安装示意图如图5。

图5 支架安装示意图

图6 带可调托座伸出顶层水平杆的悬臂长度(单位:mm)

盘扣支架搭设顺序:在基础上横向、纵向弹线定位→垫板→可调底座→首层立杆、水平杆安装→安装基础立杆→安装第二层水平杆→安装第一层斜杆→安装第三层水平杆→安装第二层斜杆→(安装立杆→安装第四层及以上水平杆→安装第三层及以上斜杆)→安装U 型顶托→安装大肋、底模小肋。

3.3 支架搭设要求

①立杆支架高度采用在立杆顶部和底部分别安装底座、顶托调整,盘扣支架为定型支架,自下而上安装。底座和顶托插入立杆长度不得小于15cm,底座伸出长度不得大于30cm,顶托伸出长度不得大于40cm。

②水平杆。

水平杆最底端一层距基础混凝土面的高度控制在不大于55cm。水平杆标准步距1.5m,顶层水平杆步距1m。当最顶端水平杆至大肋底部大于65cm 时,设1 层水平杆进行约束。顶托丝杆外漏不得超过40cm,插入立杆不小于15cm。

③剪刀撑、斜杆。

支架搭设最大高度8≤H≤16m,(最大12m)支架架体四周外立面向内的第一跨每层设置竖向斜杆,架体整体底层与顶层设置竖向斜杆,在架体内部区域每隔1 跨由底至顶纵、横向设置竖向斜杆,支架顶层与底层满布设置横向斜杆。水平剪刀撑采用钢管扣件,从扫地杆起每4 步布置一道,不足4 步时仅在支架顶层布置一道,支架标准步距(L3)1.5m,顶底层步距不大于(L2)1.0m,自由端长度(L1)不大于0.5m。

3.4 支架验收

支架按设计方案搭设安装完成后,按照公司及技术文件规定,由项目部组织人员进行初次,并验算是否满足《建筑施工承插型盘扣式钢管支架安全技术规程》JGJ231-2010 标准,达到要求,初验合格后,报公司有关部门进行验收。未经验收合格,严禁使用。如架体存在安全隐患,须妥善处理,并再次验收合格后方可使用。

3.5 支架预压

支架预压目的为检验支架各部分结构的承载能力和整体稳定性,消除非弹性变形,观测弹性变形量,以确定支架的预拱度值。本方案主要利用沙袋对对支架结构进行预压以获得观测数据。

预压采用三级加载,一级卸载。即先按预压荷载的60%、100%、120%逐步加载,再将荷载全部卸除。每级加载完成后,都必须对焊缝和螺栓联接处等逐一进行检查,加载及卸载均应进行测量并详细记录。加载前,将测点布置好并读取测点初值。加载时,按照布置分级加载,对称施加荷载,加载顺序模拟混凝土浇筑顺序。同时读取各级加载完成时的测点标高,得出下挠值。每级加载完成后,应先停止下一级加载,并应每间隔6h 对支架顶部沉降量进行一次监测。卸载时,应对称、均衡、同步卸载。卸载完成6h 后,即可进行各测点的标高测量,计算支架基础各测点的弹性变形及非弹性变形量。(图7)

图7 箱梁预压观测点平面布置图

全部预压荷载加载完毕后,立即对监测点进行观测并记录观测值;然后在12h、24h、36h、48h、72h 监测一次并记录各监测点标高,并计算沉降量;在全部加载完成后的支架预压监测过程中,当满足下列条件之一时,应判定支架预压合格:①各监测点最初24h 的沉降量平均值小于1mm;②各监测点最初72h 的沉降量平均值小于5m。

4 结束语

本项目的施工实践表明,盘扣支架承载能力强,安全性能高,安装拆卸效率高。对于本项目的连续梁浇筑施工,在提高安全、质量及加快施工进度的同时,还降低了架体的综合成本,为公司获取了良好的经济效益。通过总结分析桥梁工程现浇箱梁门洞支架及盘扣式支架施工技术,积极利用其施工特点,有利于更好的应用于工程建设中。