复杂地质条件下门式墩施工工艺研究

2024-05-19李发LIFa

李发LI Fa

(中铁二十五局集团第四工程有限公司,柳州 545007)

0 引言

目前我国高速铁路建设正处于蓬勃发展的时期,与此同时也促进了我国桥梁建设水平的飞跃提升。由于我国西南地区地质多样,使得铁路桥梁在建设过程中会遇到各种地质灾害情况,对桥梁施工造成很大影响,其中以岩溶发育地质影响最大。岩溶发育地区多为卡斯特地质,一方面对桥梁桩基钻进及灌注产生极大影响,另一方面对于支架施工的梁体结构,其地基承载力也无法满足要求,即便是改良后的地质其承载力往往也存在较大变化,使得支架沉降不均从而影响上部结构施工。在柳梧铁路龙凤跨柳南高速特大桥门式墩施工中,由于该门式墩所处地质条件较差加之门墩盖梁较重,若采用满堂式支架不但需要对盖梁范围的地质进行加固处理,而且在施工中由于荷载较大使得支架沉降无法控制,从而影响盖梁的施工质量及线性。针对上述问题,项目部对该盖梁支架进行认真设计比选,最终采用钢管型钢支架,该支架可将上部荷载尽量传递至已完成的承台基础上,从而最大程度地减少了支架沉降,使得施工安全性处于可靠范围内,同时也确保了盖梁的施工质量和线性满足要求。通过现场实际应用,该门式墩盖梁在复杂地质条件下施工所涉及的相关技术在实际应用中取得很好的效果。

1 工程概况

柳梧铁路LWZQ-1 标全长35.737km,其中龙凤跨柳南高速特大桥是该项目的重点桥梁之一,该桥梁为上下双线设计,线间距为4.2m~4.38m,桥梁中心为DK16+345,孔跨布置为:9×32m+2×24m+60×32m 简支梁+(60+100+60)m连续梁,桥梁全长2543.558m。

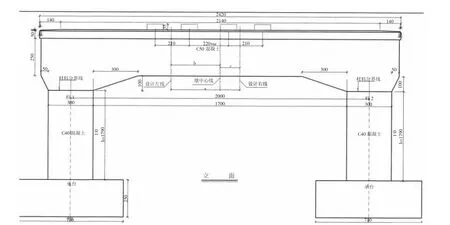

本桥39~41 号墩采用2~32m 简支梁和门式墩跨越。门式墩的墩高均为22m,单个墩身立柱截面尺寸为3.0m×2.8m,单个承台平面尺寸为7.1m×7m,盖梁截面尺寸为3.5m×3.0m,长度为24.2m,最大跨度为17.0m。(图1)

图1 龙凤跨柳南高速特大桥门式墩结构图

2 总体施工方案

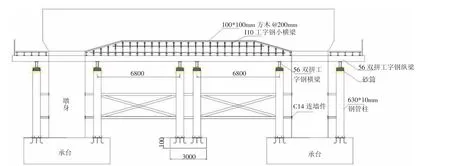

龙凤跨柳南高速特大桥门式墩盖梁支架采用钢管型钢支架,钢管立柱采用φ630mm(厚度10mm)的螺旋钢管制作,顺桥向钢管立柱设置6 排,每排2 根,其中盖梁下方设置4 排,墩身立柱外侧各设置1 排,中间两排支架设置在跨中位置混凝土扩大基础上,其他支架均设置在已完成的承台面上。钢管立柱顶面设置调节砂箱,砂箱顶部设置横向支座梁,采用2I56b 工字钢,横向长度9m;横向支座梁上设置纵向底分配梁,采用2I56b 工字钢。盖梁下方由于其为变截面结构设计,在纵向底分配梁上通过搭设支架(间距60cm)从而满足盖梁底部线性,支架采用φ48×3.5mm 盘扣式支架,盘扣架顶部采用I10 工字钢(间距60cm)和10×10cm 木方(间距20cm)作为底模支撑系统;盖梁地模和侧模均采用定制钢模板。为确保支架的稳定性,在支架立柱每隔6m 设置一道连墙件预埋。(图2)

图2 龙凤跨柳南高速特大桥门式墩支架结构图

3 主要施工工艺

3.1 支架搭设施工流程

支架基础施工→墩身支架预埋件施工→支架安装→支架预压→底模板、外侧模板安装→钢筋绑扎→预应力安装→混凝土施工→养护→拆模→预应力张拉、注浆→拆除支架、底模。

3.2 盖梁支架搭设

支架基础利用桥墩承台基础,将承台顶面处里后,即可开始进行钢管支墩的吊装,一排钢管支墩吊装完成后,采用12#槽钢做与墩身连接及剪刀撑连接,第二排钢管支墩吊装后,采用同样方法进行连接,两排钢管支墩之间也要连接,在墩柱的位置,采用井子架的形式与柱子固定,以保证结构的整体性及稳定性。

纵横向分配梁采用吊车安装,人工配合的方式,钢管支墩安装完后在顶部设置卸落砂筒,然后进行纵横向分配梁的吊装,分配梁与砂筒的连接采用钢板焊接牢固。顶分配梁从帽梁中间向两端开始布设,工字钢间距应符合图纸要求,确保均匀受力。

3.3 盖梁支架预压

支架搭设完成需对支架进行预压,不但可以检测支架承载力能否满足要求,同时还可以消除支架非弹性形变,测出弹性形变为后续立模标高提供数据依据。预压重量为盖梁设计重量的1.1 倍进行加载,预压材料采用1m*1m*1m(预压块容重按2.4 吨/方)预制混凝土块(2.4吨/块),按盖梁结构形式合理布置预制混凝土块布放位置,对施工的各项荷载进行准确模拟。为了保证加载过程的安全性,确保预压块堆码高度控制在6m 以内。

预压过程中合理设置观测点并做好观测记录,以利于计算支架的变形量。监测断面设置在预压区域的两端及间隔1/4 长度位置,每个监测断面布置对称中线布置3 个观测点,预压加载分0%、60%、110%3 次进行,每阶段加载完成后1 小时进行支架的变形观测,以后每间隔6 小时进行一次观测,待相邻两次观测沉降量不大于2mm 后方可进行下一阶段加载。待加载重量全部施加到位后,连续观测24 小时支架位移值小于2mm 后方可进行卸载。待消除支架非弹性变形量及压缩稳定后测出弹性变形量,即完成支架预压施工。

3.4 盖梁钢筋安装

门式墩托梁普通钢筋主要采用HPBΦ300、HRBΦ400两种规格,钢筋加工制作时应按照图纸进行施工。在底模与外模均安装好后,开始绑扎梁体钢筋。首先进行底板钢筋绑扎,其次两侧,最后顶板。当预应力管道与钢筋位置冲突时,首先要确保预应力管道位置准确,然后适当调整钢筋位置。在管道弯起位置处需设置加强钢筋进行连接,防止后续在张拉过程中管道产生偏移及开裂。钢筋接长及焊件必须按照规范进行操作,尤其是钢筋搭接长度必须满足要求,钢筋安装完毕经验收合格后方可进行下一步施工工序。

3.5 盖梁混凝土浇筑

盖梁模板、钢筋、预应力筋、各预埋件及预留孔经检查均符合设计及规范要求,得到监理工程师许可,实验人员现场检测混凝土性能合格后,可以进行混凝土浇筑。浇筑前清理模板内杂物,比如钢筋头、焊渣等,并适当用水湿润。盖梁混凝土一次浇筑完成,在浇筑时需分区分层进行,每层浇筑厚度不得超过30cm。浇筑顺序为跨中往两端分层进行,在浇筑底部位置时由于钢筋较为密集,需适当加大混凝土塌落度,当浇筑至顶层时为减少浮浆需适当减少塌落度。浇筑完成初凝后及时覆盖养护,养护时间不得少于14 天。

4 支架受力计算

4.1 支架受力计算

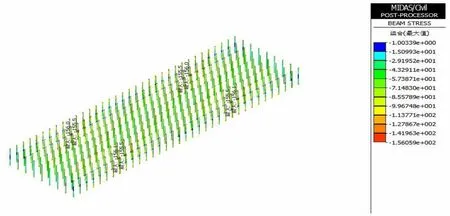

采用Midas Civil 软件对支架进行整体建立模型,钢管立柱、纵横向分配梁均采用梁单元模拟,通过定义荷载工况考虑盖梁混凝浇筑完成时为最不利工况进行计算并进行荷载组合。支架及盖梁自重由软件自动生成,支架主要杆件的受力如图3 所示。

图3 在最不利工况下支架立柱正应力图(单位:MPa)

由图3 可得出:在最不利荷载组合下,钢管桩最大正应力为81MPa <f =215MPa。最大剪应力τ=15MPa <fv =125MPa。说明钢管桩的应力强度满足规范要求。

4.2 钢管桩稳定性验算

考虑到钢管桩竖向高度较大,且从后面的反力计算结果来看,反力最大。下面重点对钢管桩的稳定性进行验算。钢管桩:截面面积为0.0286m2,截面惯性矩为2.96×10-3m4。Q235B 钢材的弹性模量E=2.06×105MPa。

根据相关规范,结构的稳定性应根据下列公式计算。

式中:N—所计算构件段内的轴心压力;

φx—弯矩作用平面内的轴心受压构件稳定系数;

Mx—所计算构件段内的最大弯矩;

βmx—等效弯矩系数,在横向荷载作用下=1.0;

γx—截面塑性发展系数,取值1.15;

f—材料的抗压强度设计值,Q235B 钢材取值215MPa。

钢管桩中间段稳定性验算结果:偏安全考虑计算长度取18m,=18/0.32=56;N′EX=4.15×107,查本规范附录C 得φx=0.922;Wix=Ix/yo=2.96×10-3/0.45=6.43×10-3;查看模型可得知N=1204.6kN;Mx=271.6kN·m。

将相应数值带入上述公式计算可得92.3MPa<215MPa

从以上计算结果可知,钢管的稳定满足规范要求。

4.3 纵分配梁受力验算

2I56 纵梁间距为140cm+120cm+140cm,以2I56 横梁为支座,最大跨度为680cm。

式中:W —I56 工字钢截面抵抗矩,W=2342000mm2;

I—I56 工字钢截面惯性矩,I=655756000mm4;

q1—I56 工字钢承受的均布线荷载;

L1—I56 工字钢跨度,取6800mm。

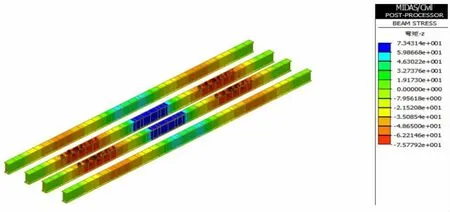

其在荷载作用下纵分配梁应力如图4。

图4 在最不利工况下纵分配梁正应力图(单位:MPa)

通过纵分配梁正应力图可得出,该构件的弯曲应力为:σmax=165.4MPa ①盖梁支架必须由专业分包单位进行指导安装,安装人员必须经过专业培训并考核合格后方可上岗作业。在安装前需对盖梁平面位置、安装标高等参数进行定位复核,尤其是梁底位置必须满足要求符合要求后进行安装。②支架预压过程中做好安全防护工作,平台上挂设醒目的标志标牌,在加载过程中一切非施工人员严禁进入施工现场,施工区域设置警戒线进行隔离,保证整个加载过程安全、顺利、无干扰。③张拉或退锚时,张拉油顶后面严禁站人,并在张拉作业区后方设置木防护板以防预应力筋拉断或锚具、夹片弹出伤人。 通过采用钢管型钢支架,并对该支架受力性能进行认真计算分析,同时对施工过程中的各项工序严格把控等一系列措施,最大程度的减少了支架沉降,使得施工安全性处于可靠范围内,同时也确保了盖梁的施工质量和线性满足要求。通过现场实际应用,该门式墩盖梁在复杂地质条件下施工所涉及的相关技术在实际应用中取得很好的效果,也为后续类似施工提供了借鉴和参考。5 安全质量保障措施

6 结束语