高速公路隧道破碎围岩掘进水压光面爆破施工技术

2024-05-18任宇宁

任宇宁

(中交建筑集团有限公司,北京)

聚能水压光面爆破是常用的隧道爆破施工技术,集安全、爆破精度高、成本低、对周边生态环境的影响小等优势。在破碎围岩地质条件下进行水压光面爆破时,涉及到的施工细节较多,专业性突出,因此深入研究聚能水压光面爆破施工技术具有重要意义。

1 工程概况

某高速公路隧道全长3 620 m,为分离式隧道,隧道最大相对高差约86.39 m,沿线最高海拔约779.71 m。隧址区位于泌水凹陷区,于K44+590 处存在断距约为140 m、倾向约为110°、走向约为30°的断层,宽度约30 m,区内延伸长度约2.4 km。隧址区的地质以破碎围岩为主,此特殊地质条件下的爆破施工属于本工程的重难点内容,经技术研究,采用安全性高、质量可靠、经济、环保的聚能水压光面爆破技术,下文做具体的研究。

2 技术原理

聚能水压光面爆破技术是常规水压爆破的升级形式,采用聚能管装置,取消炮眼中的药卷和传爆线,爆破效果更加良好。于炮眼的底部和上部设置水袋,用足量的炮泥封堵炮眼,保证爆破有效性的同时避免爆破产生过量的粉尘。对于常规光面爆破技术,应力波在岩石中发生传播,炮眼连线两侧存在强于岩石抗拉强度的拉应力,在此力的作用下,产生初始裂缝,且裂缝将由于高压气体的作用而进一步扩大。在常规水压爆破技术的基础上进行改进,采用技术更加先进的聚能水压光面爆破技术,提供高温高压环境,使聚能管充分释放能量,以“气刃”作用实现爆破,位于炮眼底部和上部的水袋具有“水楔”效应,且爆破过程中还有膨胀作用,岩石由于受到多重作用而由完整转变为破碎状态,此爆破工艺下的爆堆长度更小,在保证隧道围岩爆破效果的同时有利于快速出渣[1]。

3 聚能水压光面爆破的重要性

项目隧址区地质条件复杂,爆破开挖时需要兼顾安全、稳定、高效等要求,聚能水压光面爆破具有重要的应用价值,具体体现在如下几方面:

(1) 聚能水压光面爆破技术可适应岩性复杂的地层,突破地质条件对隧道爆破的限制。

(2) K44+590 处有断层,爆破控制要求高,若采用聚能水压光面爆破技术,在合理优化爆破流程以及设定爆破参数后,保障施工安全,避免断层因爆破施工而出现异常。

(3) 通过水压传递能量,在保证爆破效果的同时还可减少爆破时的能耗。

(4) 环保特性突出,例如在降低噪音、减弱振动等方面均具有优势,可以减小爆破对周边环境产生的不良影响[2]。

4 爆破方案

遇软弱围岩地质段时,采取爆破开挖的施工方法,以雷管段号为准,依次爆破。在保证爆破有效性的同时,减轻爆破时的地震动,减小爆破对周边环境产生的不良影响。在考虑到现场施工条件的特殊性以及破碎围岩地质条件下的各项爆破控制要求后,设计如下爆破方案:

(1) 适当减少装药量,兼顾爆破有效、节约材料、减少扰动等要求。条件允许时及时封闭围岩,缩短围岩的外露时间。遵循短进尺的爆破原则,协调各项爆破生产要素,促进工序循环。

(2) 围岩破碎且含水量较高,选择的是非电毫秒雷管和乳化炸药。

(3) 配置多台钻机,由专人指挥,协同作业;采用中空直眼掏槽;缩小岩石的抛掷距离,控制抛掷范围,避免机械设备因岩石抛掷而受损。

5 聚能水压爆破要点

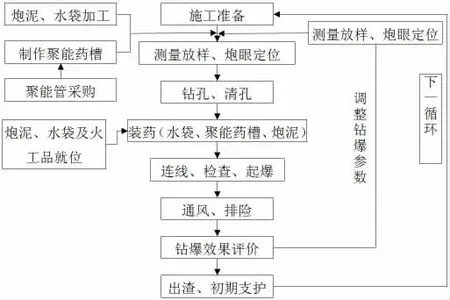

施工工艺流程,如图1 所示。

图1 聚能水压爆破工艺流程

5.1 准备工作

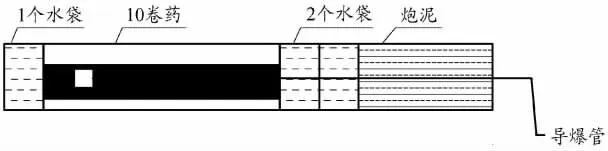

(1) 按照如图2 所示的方式设置周边眼装药结构。炮眼内由底部向顶部依次设置的是水袋、聚能管、水袋、炮泥,其中水袋和炮泥的填塞必须严密,聚能管的长度为炮眼长度的65%~75%,向周边眼内设置导爆索,构成一个完整的周边眼装药结构,可以在取得良好爆破效果的同时减轻爆破对周边环境的危害。

图2 周边眼装药结构示意

(2) 制作炮泥:炮泥由黏土、砂、水按比例配制而成。黏土,选择粒径不大于10 mm、含水量低于8%、干净的普通黏土;砂,以河砂为宜,或采用其它洁净的细砂。经过过筛处理后,剔除黏土和砂中的杂物。黏土、砂、水的比例取0.75:0.1:0.15,在制作炮泥的前一天由人工拌和、焖料,用PNJ-A 炮泥机制作出柔韧性良好的炮泥。向料斗内装入20 kg 经过焖料处理后的泥料,转动螺旋推压,借助外力作用促使泥料具有密实性,在确认炮泥的质量达标后,用卧式螺旋输送成型器输出并进行切断,单段长度控制在20 cm~30 cm。根据炮泥的使用要求,提前1 h 左右进行制作,制成后将其置于阴凉区域,外包塑料薄膜。

(3) 制作水袋:水袋材质为聚乙烯,单个水袋的基本规格为厚度0.8 mm,长度200 mm,直径35 mm,用KPS-60 灌装封口机制作水袋。灌装量可通过调整位移蝶形螺母的方式予以控制,逆时针、顺时针旋转时,分别对应的是增加、减少灌装量。根据指示灯判断水袋封口温度是否合理,若由绿灯转变为红灯,则说明温度合理。水袋内聚集空气时,需要先将其排出,作业人员将尺寸、完整性各方面均达标的塑料袋严密套至水管上,再由设备按照预设参数自行完成灌注和封口作业。

(4) 组装聚能管:以异形双槽特种塑料管为基础单元,经过组装后形成完整的聚能管,管中有凹陷的槽,即聚能槽,槽顶部距离为17.27 mm,顶角为70°,组合成型的聚能管的宽度为28.35 mm。聚能槽对准开挖轮廓面,两半壁管可调聚能方向为8°~10°,具有灵活性。根据装药量计算结果,将适量的乳化炸药装入聚能管内,截面如图3 所示。

图3 聚能管截面示意

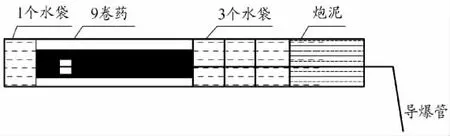

图4 掏槽眼装药结构

图5 辅助眼装药结构

起爆器材以起爆雷管和传爆线为主,组装成型的起爆器必须安全,各部位连接准确且稳定。向半壁管注药时采用的是空压机和注药枪等设备,注药的基本流程,如下:

药卷装入注药枪筒内,控制好乳化炸药的装药量后,拧上盖子,用注药枪以0~2 个大气压进行加压注药,炸药在受到推送作用后,由枪口流入半壁管内;放置传爆线,扣接两个半壁管,扣接部位保持严密;再将起爆雷管安装到位,此时则形成一个完整的聚能管,于两端套塑料套圈,根据爆破要求,调整好聚能槽的布设位置,以对准隧道轮廓面为宜,一旦聚能槽布设到位,便要采取固定措施,在后续不可发生转动。起爆雷管的安装方式是先运送至掌子面,再安装到位,不宜直接在聚能管装置组装房内安装,否则存在较多的安全隐患。按照上述流程进行操作,约1 h 即可组装一个循环光爆炮孔的聚能管装置,施工效率高。

5.2 钻孔及清孔

按照钻孔施工要求,测放断面中线和水平线,确定炮眼的位置,向钻孔施工人员进行技术交底,使其明确炮眼的位置、间距、角度等参数。根据钻孔要求,安排钻孔台车、风枪、空压机等设备就位,在指定位置钻孔。成孔后,清理石屑及其它杂物,使钻孔内部保持干净。

5.3 装药及爆破

(1) 装药:①辅助眼和掏槽眼:两者的装药方式基本一致,先向炮眼底部填入水袋,装入药卷并使其与水袋紧密贴合至一体,装填水袋的累计长度以炮眼深度的1/2 为宜。辅助眼、掏槽眼的主要区别在于装药量的不同,分别比常规爆破方式所用药卷少1 卷、2卷。②周边眼:向炮眼内装一节水袋,布置聚能管装置,用炮泥封堵严密。

(2) 爆破:破碎围岩地质条件下的爆破施工安全隐患多,为保障施工安全,深入优化了爆破方式,采用孔内延期微差、孔外簇联的爆破方法,并联引爆雷管。导爆索保持顺直和完整,不打结,用黑胶布在距离一簇导爆管自由端10 cm 以上的部位做包扎处理。起爆网络连接成型后,做全面的检查,判断连接是否准确,各项条件均无误后,按照从掏槽眼开始依次向外进行起爆作业。

5.4 出碴及初期支护

爆破后,加强现场通风,快速排烟降尘;进行排险,判断是否存在危石、哑炮等,处理安全隐患;确认爆破现场具有安全性后,出碴车外运弃碴;爆破开挖面的稳定性较差,在爆破后及时设置初期支护结构,使开挖面维持稳定。

6 爆破方式应用效果的对比分析

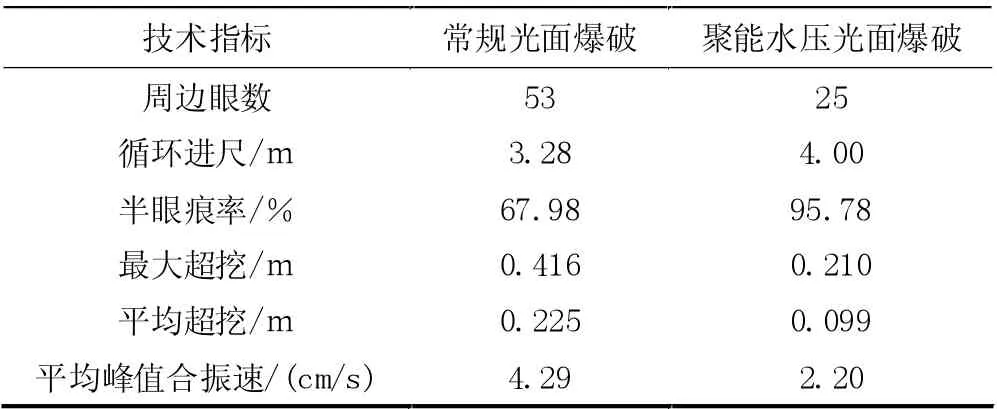

考虑常规光面爆破和聚能水压光面爆破两种技术,对比分析单个循环时两种爆破技术的技术指标,具体如表1 所示。

表1 爆破技术指标对比

根据多项技术指标的对比分析结果可知,聚能水压光面爆破施工效果优于常规光面爆破,具体优势为:

(1) 周边眼孔距增加,周边眼的数量减少,缩短钻眼时间以及节约钻眼的资源投入,且无需耗费过多的时间用于装药,整个聚能水压光面爆破施工可高效进行。

(2) 聚能水压光面爆破的循环进尺为4.00,相比常规光面爆破技术而言增加0.72,提高了炮孔利用率。

(3) 聚能水压光面爆破技术有效缓解了超挖、欠挖问题,提高半眼痕率,开挖轮廓面的形态平顺、结构完整,保证了破碎围岩地质条件下的爆破效果。

(4) 聚能水压光面爆破过程中产生的爆破飞石数量较少,虽然也存在振动和噪声,但相比常规光面爆破技术而言更弱,合理设置水袋以及严密封堵炮眼后,有效控制了爆破烟尘,对周边环境的影响较小。根据爆破振动测试结果确定质点振动峰值速度,常规爆破方式为0.568 cm/s,相比之下,聚能水压光面爆破时该值为0.203 cm/s,降振效果良好,符合安全文明的工程施工要求。

7 结论

综上所述,本文结合高速公路隧道工程实例,主要研究了聚能水压爆破技术,明确了此项技术的应用流程、施工要点以及施工注意事项,进行多项技术指标的对比分析,认为聚能水压光面爆破技术具有可行性。现阶段,聚能水压光面爆破技术仍有较大的进步空间,尤其是在破碎围岩等特殊地质条件下,更要管控好各项施工细节,因此相关人员仍需进一步探索,提高技术应用水平。