复杂地质条件下钢板桩引孔施工技术研究与应用

2024-05-18李宏宾

李宏宾

(中交第三航务工程局有限公司厦门分公司,福建厦门)

引言

钢板桩围护是深基坑施工中的常用支护方法,但遇到复杂地质条件时,将增加钢板桩施工难度,例如遇到硬塑地质条件时,难以顺畅地将钢板桩施打到位,存在施工效率低、钢板桩变形或受损等问题,使得钢板桩的周转效率低,深基坑支护效果差。引孔施工是解决复杂地质条件下钢板桩施工难题的重要技术手段,引孔后方便插打钢板桩,保证深基坑支护效果。基于此,下文以厦门新机场飞行区B 区专用排水箱涵项目为例重点研究钢板桩引孔施工技术。

1 项目概况及施工方案确定

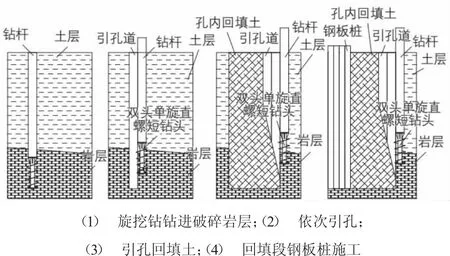

本项目为厦门地区机场项目,该工程地质条件以硬塑地质为主,土体压缩模量为23.0 MPa,地基承载力特征值为280 kPa,土体的硬度高,压缩性小。根据现场地质条件,提出钢板桩引孔施工工艺,主要包含“旋挖钻机钻孔”和“孔道回填砂及粉质土”两部分,解决在卵石层及泥岩层插打钢板桩难度偏大的问题,在顺畅插打钢板桩的同时,回填砂及粉质土进行嵌固,保证钢板桩的稳定性。引孔的孔径为1.0 m,孔深为11.5 m,引孔后分两段回填,其中桩基底以上3 m 回填砂,剩余部分回填粉质干土,施工原理如图1 所示。

图1 钢板桩引孔施工原理

2 钢板桩引孔施工要点

2.1 钢板桩引孔施工

2.1.1 设备选型

通过现场桩基钻孔机械进行钢板桩引孔施工,配置的是1 台R285RC10 型旋挖钻机,由专人规范操作,保证引孔效果[1]。

2.1.2 旋挖钻机引孔

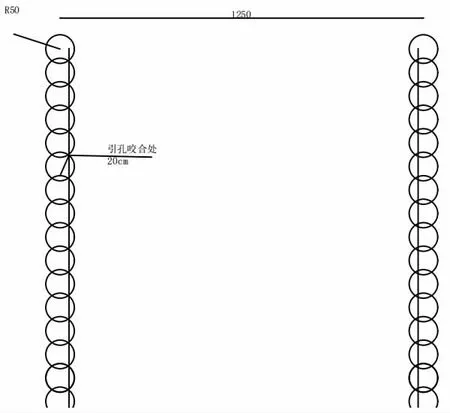

引孔直径为1 000 mm,深度为800 mm,布置情况如图2 所示。旋挖钻机引孔,埋设钢护筒,维持孔壁的稳定性,避免塌孔。每结束一处引孔后,随即采取回填处理措施,确认无误则进行下一桩孔的引孔作业,以此类推。

图2 引孔孔位布置(单位:cm)

2.1.3 引孔施工顺序

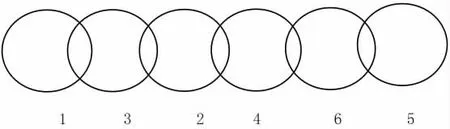

先埋设1、2 号钢护筒,钻孔后对两孔回填,将护筒移至4、5 号孔,埋设3 号钢护筒并对3 号孔引孔,3~5 个孔位的回填作业均结束后,插打钢板桩,具体如图3 所示。根据上述提及的流程有序施工,将承台周围引孔和钢板桩插打作业落实到位。

图3 引孔顺序

2.1.4 引孔灌砂及灌干土

引孔结束后,采用粒径不大于10 cm 的砂和粉质土进行桩基回填处理。桩基底部3 m 范围的回填料采用砂,剩余部分的回填料采用粉质干性土,回填深度共计12 m,回填至桩基顶部时结束。

2.1.5 插打钢板桩

(1) 机具配置。钢板桩插打采用的是50 t 吊车和功率为90 kW 的90 t 振动锤。

(2) 钢板桩围堰体系。围堰截面尺寸为12.5 m×12.5 m,中间增设两道围檩和一道内支撑,用于提升围堰的稳定性。承台采用材质为SY295 的12 m 长拉森Ⅳ型钢板桩,用填充泥夹土的方法筑岛,钢板桩底端深入强风化泥岩,维持稳定。根据支撑体系的类型及侧土压力计算结果构建MIDAS 模型,钢板桩和土体连接处为弹性连接,底端采用滑动铰支座,对外侧施加主动土压力。计算结果表明,钢板桩围堰的承载性能达标,能够安全使用[2]。

(3) 定位架。原材料为I36b 工字钢,搭配适量的板结构,构成定位架,作为插打钢板桩时的辅助设施,沿着指定的方向将钢板桩准确插打到位。

2.2 基坑开挖及内支撑

(1) 吊盘的制作。加长臂挖机的运行效率低,成本高,且项目现场及周边地区缺乏此设备。针对该机械设备配置现状,采用[12 槽钢和δ6 mm 钢板制作土方吊盘,并在施工现场配置小型60 挖掘机和50 t汽车吊,高效地将开挖的土方清运至指定存放场所。

(2) 开挖及内支撑设置。分层依次开挖基坑土方,根据开挖进度随即设置支撑设施,保证开挖部位的稳定性。承台挖土深度为6.6 m,土方开挖分两层进行。第一层开挖完成后,搭设围檩和内支撑,再进行第二层土方开挖。由于开挖具有一定的破坏性,在开挖以及后续施工中密切监测基坑边坡,判断实际位移量和变形量采取控制措施。

2.3 承台结构施工

承台基坑开挖结束后,设置第二道围檩及内支撑,至此则构成完善的内支撑结构体系。按照与普通承台相同的施工方式进行后续的施工活动,施工全程密切监测基坑变形及位移量,加强安全防控[3]。

2.4 围檩拆除及钢板桩拔除

(1) 内支撑的拆除。按照自下而上的顺序拆除,时间为水中承台及相关工序均结束后。

(2) 钢板桩的拔除。拔桩时间根据现场施工条件而定,需在围堰内部支撑均拆除后才可拔桩,避免拔桩时夹带过量的土体以及振动作用过强,否则均可能引起地面下沉现象,破坏地下结构的稳定性。拔出时适当振动,通过振动作用使土和桩身分离,解决拔桩过程中大量夹带土体的问题。拔桩过程中遇到难以正常拔起的情况时,先暂停拔桩,向下锤击,借助外力作用松动钢板桩周边的土体,再继续拔桩,若拔出难度仍较大,重复操作多次,最终顺畅地拔出钢板桩。

3 钢板桩围堰稳定性验算及监测模型

3.1 基坑主动土压力计算

挡土结构的模拟采用弹性支点法,土侧压力计算方法根据钢板桩围堰结构受力特点而定,本次研究采用的是朗肯理论。粘性土水土合算,砂性土水土分算。主动土压力计算公式:

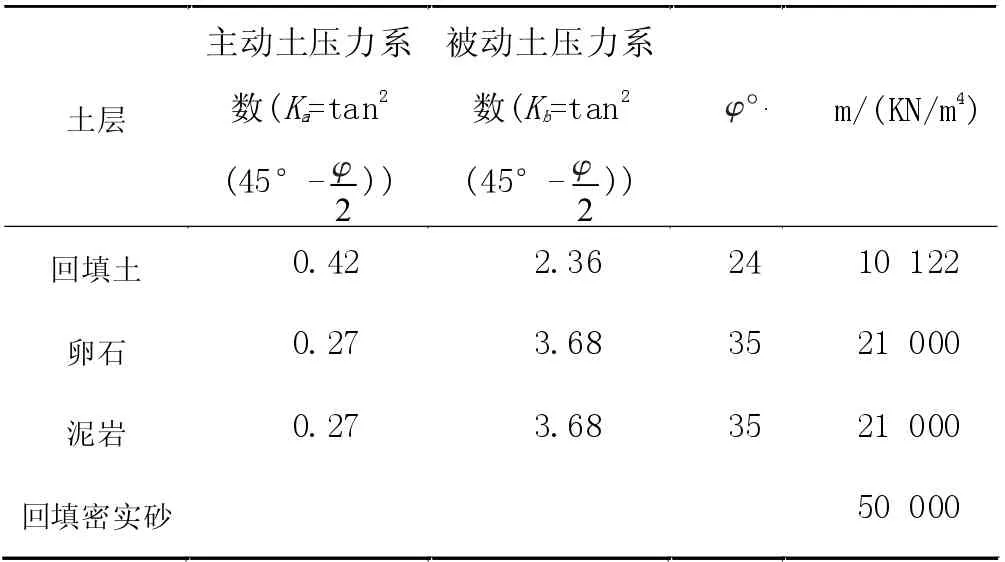

式中:γF为作用基本组合的综合分项系数,取1.25;γ0为结构重要性系数,取1.1;γ 为土层重度;Z 为土层距离地面深度;c 为土层粘聚力;Ka为主动土压力系数。土层相关参数如表1 所示。

表1 土层相关参数

3.2 基坑应力与变形

在确定支撑结构形式以及获得主动土压力计算结果后,建立MIDAS 整体模型,钢板桩与土接触部位为弹性连接,底部采用滑动铰支座,外侧加载主动土压力。钢板桩用钢板替代,材料厚度为16.7 cm,具有等效截面惯性矩,截面距系数为4 648 cm3/m。按照“W 钢板/W 钢板桩”的方法进行计算,确定弯曲应力值的换算系数,即4 648/2 270=2.05。

钢板桩围堰基坑施工工况为:(1) 开挖至+2 099.5 m 标高,设第一道围檩;(2) 拼装已安装到位的围檩和内支撑,将两者组合至一体,继续开挖至基坑底+2 095.9 m 标高;(3) 拼装第二层围檩,继续开挖至+2 094.9 m 标高;(4) 浇筑承台砼,回填60 cm,拆除第二道围檩;(5) 第一节墩身及承台砼浇筑后,安排回填,拆除剩余的围檩。

建模计算,判断构件在各工况时的受力状态,重点评价受力时的稳定性。结果表明,工况(5)的稳定性优于工况(1),故不考虑。

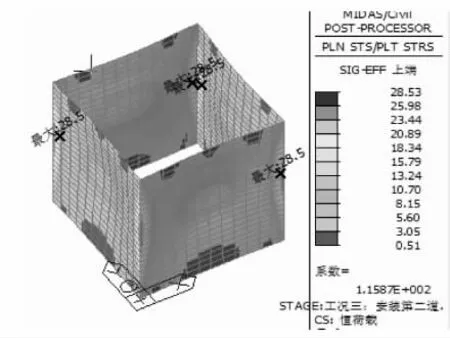

工况(3)时,钢板桩的应力达到最大值,高于其它工况,此工况的应力最大位移,如图4 所示。经计算和对比可知,28.53×2.05=58.49 MPa<[σ]=215 MPa,符合要求。

图4 工况(3)的应力最大位移

工况(4)时,钢板桩的变形量达到最大,为5.4 mm,在许可范围内,因此钢板桩在各工况时的变形量也均达标。

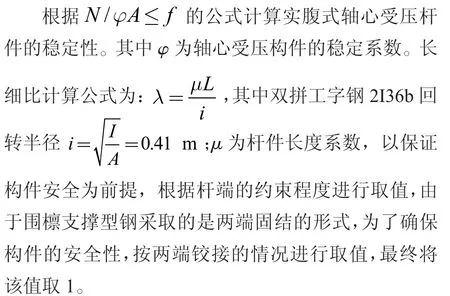

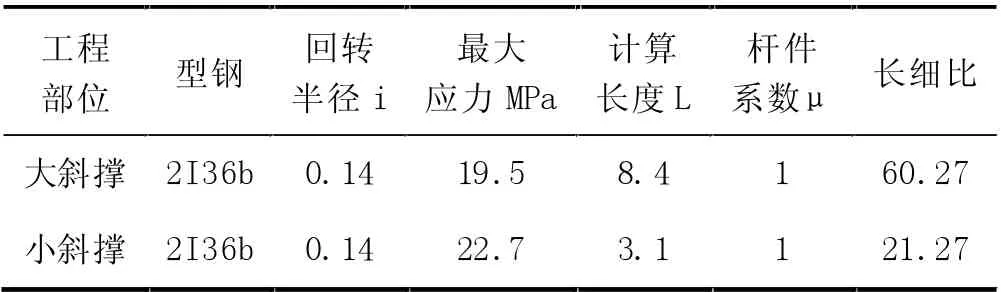

3.3 杆件弯曲稳定性验算

稳定性验算考虑的是斜撑受力最大的工况,以期获得可靠的验算结果。在不考虑工况(5)的前提下,各杆件在各工况的受力情况,如表2 所示。

表2 杆件受力状态

以杆件最大应力数据为基础,验算杆件的局部稳定性,结果如表3 所示。

表3 杆件局部稳定性验算结果

受压杆件的允许长细比为150,根据表3 数据可知,大斜撑和小斜撑的长细比分别为60.27、21.27,均符合要求,从局部稳定性验算结果来看,各类杆件均具有稳定性。

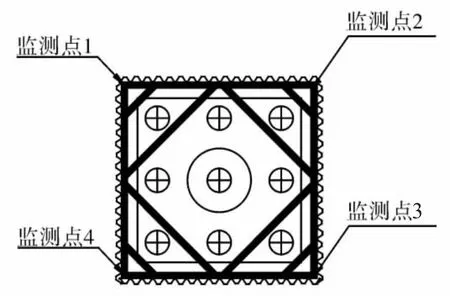

3.4 钢围堰的开挖基坑监测

在基坑顶部布置4 个监测点,如图5 所示。

图5 单个基坑变形监测点

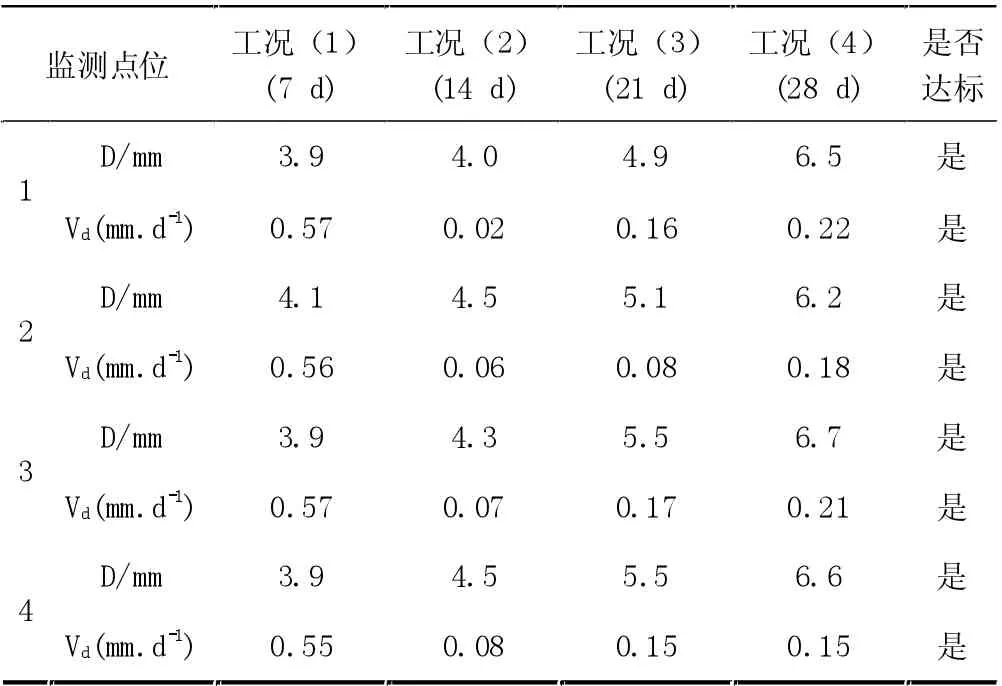

自基坑开挖时进行基坑监测,整个基坑施工过程中连续进行。在不考虑工况(5)的前提下,工况(1)至工况(4)共历时28 d,整个过程中的监测数据如表4所示。

表4 水平位移监测数据

根据表4 数据可知,各项基坑位移监测数据均在许可范围内,无异常位移现象,符合要求。

结束语

综上所述,针对较硬地质条件下常规钢板桩施工技术应用难度大、效果差的问题,提出先旋挖钻引孔回填、后插打钢板桩的施工工艺,本文结合工程实例研究了该工艺的具体要点,并进行检验,实践证明,钢板桩引孔施工技术的应用效果良好,施工难度降低,具有可行性,对类似工程有参考意义。但由于封水效果不准,引孔后回填材料的选择仍存在待改进之处,值得相关人员在此方面做进一步的探索,突破施工难点,进一步提高钢板桩引孔施工技术的应用水平。