锁扣钢管桩围堰在深水基坑中的设计与应用

2024-05-18保涛

保 涛

(兰州市政建设集团有限责任公司,甘肃兰州)

1 项目背景及难点分析

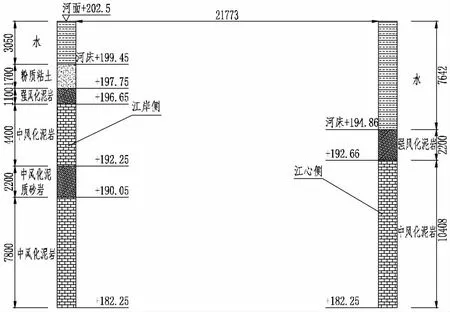

某高速公路特大桥横跨江面,主桥采用连续刚构,跨径组合为116 m+220 m+116 m。主桥下部结构采用双肢薄壁墩,左右幅连体低位承台,群桩基础。主墩2#墩位于靠近江岸的水中,水深约5~8 m。相关水文资料显示,桥址处常水位为202.5 m,枯水期水位为198.m,汛期历史记录为218.0 m,汛期为8 月中旬至9 月下旬。2#墩承台顶设计高程197.58 m,承台设计尺寸为26.2 m×19.2 m×5.0 m。地质调查测绘及钻探揭示,围堰处靠近江岸侧由上至下分别为粉质黏土、强风化泥岩、中风化泥岩、中风化泥质砂岩、中风化泥岩;靠近江心侧由上至下分别为强风化泥岩、中风化泥岩,地质情况及土层力学指标见图1 及表1。泥岩裂隙不发且较浅,隔水性较好。根据区内地层岩性组合及地下水赋存条件,桥位区地下水类型可分为第四系松散岩类孔隙水、基岩风化裂隙水两大类。

表1 土层力学指标

图1 地质及水位情况分布

2#主墩承台施工难点主要在于以下几个方面:①2#主墩附近地形陡峭,坡度约20°~50°;②2#主墩承台位于深水中,围堰的设计与施工是本工程的重点和难点;③场地狭窄,常规钢围堰难以实施。

2 围堰方案比选

王泽升[1]、闫古龙[2]、杨津[3]结合工程实际,介绍了深水基础锁扣钢管桩围堰施工技术;严杰等[4]、胡浩等[5]介绍了钢套箱围堰在深水基础中的应用。上述研究结果表明,锁扣钢管桩围堰和钢套箱围堰在深水基础中均可成功应用。

(1) 技术层面。围堰方案技术可行性层面应考虑的因素有:流速、基坑涌水量和围堰稳定性。查阅资料得知,该江流速约0.4 m/s~0.5 m/s,在该流速情况下两种围堰方案均可采用。基坑涌水量可按下式进行评价:

式中:Q 为基坑总涌水量,m3/d;k 为土的渗透系数,m/d;H 为潜水含水层厚度,m;r0为基坑等效半径,m;S为基坑水位降深,m;b 为基坑中心到河岸的距离,m。

经计算,2#主墩承台开挖过程中,基坑涌水量Q=158 m3/d,两种围堰方案均能满足要求,但锁扣钢管桩围堰需做好止水措施。稳定性方面,经验算,锁扣钢管桩围堰和钢套箱围堰均能满足施工需求。因此,两种围堰方案在技术层面上均可行。

(2) 其他层面。其他层面应考虑的因素有:现场空间、经济性、施工进度、水文地质情况。现场空间方面,现场狭小,钢套箱围堰方案受场地限制,难以实施;经济性方面,钢套箱围堰总成本约695.5 万元,锁扣钢管桩围堰总成本约446.35 万元,成本节约35.84%,锁扣钢管桩围堰更经济;进度方面,钢套箱围堰方案工期受工厂加工、运输及安装制约,尤其是在疫情如此严峻的情况下,外部因素极不可控,在理想情况下工期约145 d。锁扣钢管桩围堰取决于钢管桩打入速度,理想情况下工期约123 d,工期至少节约15.17%;水文地质方面,2#主墩处水文、地质等情况能满足锁扣钢管桩施工的要求。

综合上述情况,最终选择了锁扣钢管桩围堰方案。目前该承台已施工完成,施工期间围堰稳定性良好,止水效果好,成本和进度与预期相符。

3 锁扣钢管桩围堰设计

3.1 锁扣设计

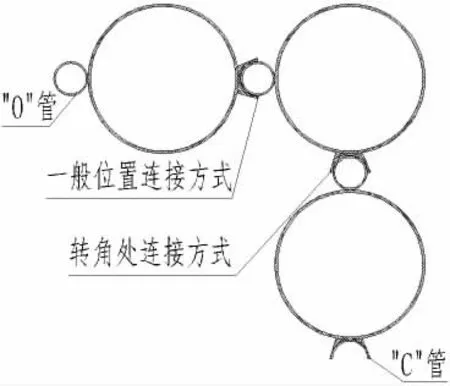

锁扣钢管桩由主管、“C”管和“O”管组成。主管由直径630 mm,壁厚12 mm 的无缝钢管制成;“C”管由直径152 mm,壁厚8 mm 的无缝钢管从中间对切成“C”形;“O”管由直径133 mm,壁厚8 mm 的无缝钢管制成。在一般位置,分别在每根主管两侧对称焊接“C”管和“O”管;在围堰的四个角点位置,“C”管和“O”管在主管呈垂直焊接。为确保安装牢固,在主管和“C”管连接处,纵向每间隔0.5 m 在“C”管两侧对称焊接一块加强钢板。安装时,每根主管上的“C”管套住“O”管,形成锁扣,将所有主管连接成一个整体,再在“C”管和“O”管之间的缝隙填充止水材料,防止围堰外的水渗入围堰内,止水材料由锯末、机制砂和水泥按一定比例拌合而成。“C”管和“O”管构造及主管连接见图2。

图2 锁扣钢管桩一般位置与转角处连接方式

3.2 锁扣钢管桩围堰设计

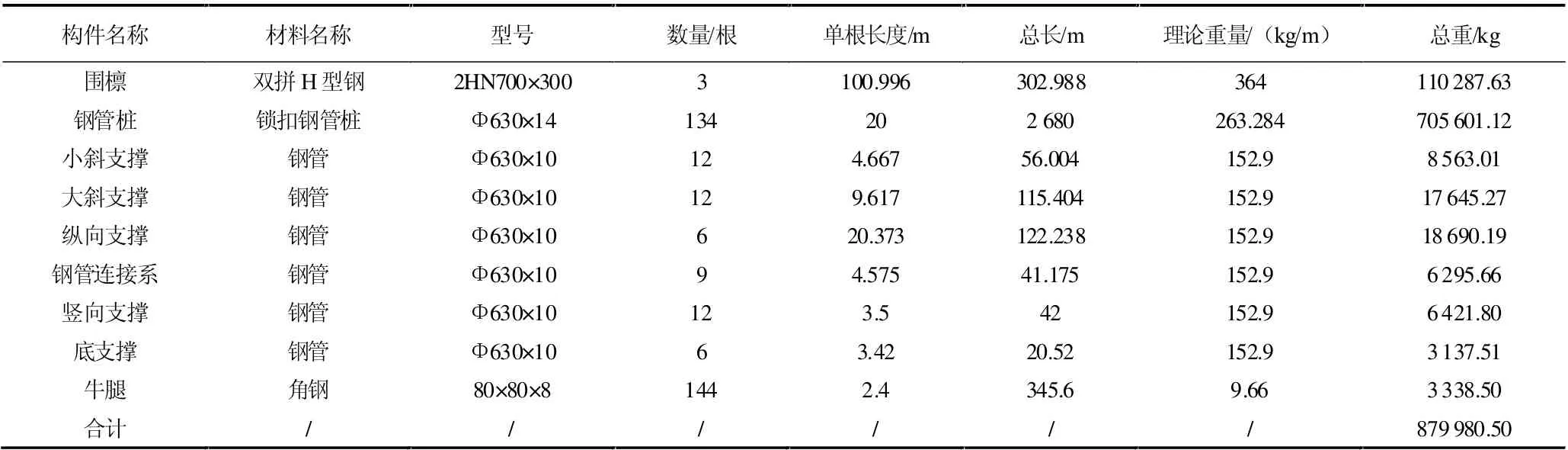

设计单根钢管桩桩长20 m,围堰平面尺寸为28.725×21.773 m,共设置三层内支撑。围檩采用双拼HN700×300H 型钢,内支撑采用630×10 mm 钢管。为保证受力均匀,围檩与钢管支撑相接触但贴合不紧密处需采用钢板支垫紧密,在钢管桩围堰上焊接牛腿,上方安装围檩,围檩与锁扣钢管桩围堰间空隙采用混凝土填充。锁扣钢管桩围堰共需钢材约880 t,工程数量见表2。

表2 锁扣钢管桩围堰工程数量

4 锁扣钢管桩围堰施工

4.1 施工工艺

锁扣钢管桩围堰施工流程:导向架安装(利用第一层围檩作为导向架)→冲击钻进行围堰管桩引孔施工→回填碎石土→履带吊机振动锤就位→锁扣管桩插打→合龙→围檩四周与锁扣钢管桩缝隙用混凝土填筑密实→浇筑封底混凝土→抽水至第二层钢支撑围檩下0.5 m→安装第二层钢支撑围檩→围檩四周与锁扣钢管桩缝隙用混凝土填筑密实→抽水至第三道支撑以下0.5 m→安装第三层钢支撑围檩→围檩四周与锁扣钢管桩缝隙用混凝土填筑密实,围堰抽水到承台底→清理封底混凝土,第一次施工2.5 m 承台混凝土,围堰内侧灌砂至194.78 m,承台混凝土达到设计强度后浇筑50 cm 厚素砼换撑→换撑砼达到设计强度后拆除第三道支撑与围檩→第二次施工2.5 m 承台混凝土,围堰内侧灌砂至承台顶以下0.5 m,承台混凝土达到设计强度后浇筑50 cm 厚素砼换撑→施工墩身至205.0 m→回水至第二道支撑以下0.5 m→拆除第二道支撑与围檩→围堰内回水至第一道支撑以下0.5 m,拆除第一道支撑与围檩→拔出锁扣钢管桩,完成承台施工。施工流程见图3。

图3 锁扣钢管桩围堰施工工艺流程

4.2 施工期间的监测

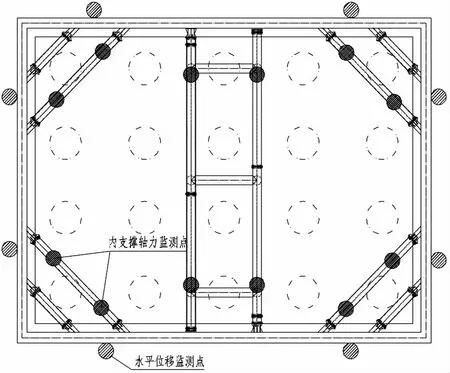

锁扣钢管桩围堰主要有水平位移监测和内支撑轴力监测。水平位移监测可采用埋设测斜管进行量测的方法进行监测,内支撑轴力监测可采用应力计进行量测。水平位移和内支撑轴力监测测点布置见图4。

图4 围堰监测点布置

一般情况下,开挖深度不超过三分之一时,可2~3天监测一次;开挖深度大于三分之一且小于三分之二时,可1~2 天监测一次;开挖深度超过三分之二时,应每天监测一次。当出现数据变化较大、恶劣天气、支护结构异常、荷载增加等情况时,应适当增加监测频率,并及时分析原因,采取解决的措施,如有必要,人员应及时撤离。

4.3 注意事项

(1) 引孔。由于墩位处没有覆盖层,钢管桩打设处均属于泥岩。采用一般振动锤无法打设,因此只能引孔后再打设,引孔可以采用旋挖钻或冲击钻。由于在设计钢栈桥和钻孔平台时,未考虑采用旋挖钻工况,故采用冲击钻引孔。与安装钢护筒类似,钢管桩引孔也采用钻头直径为1 m 冲击钻盲冲方式引孔。为加快施工进度,在栈桥四周采用多台钻机同时打设,引孔深度与钢管桩打设深度保持一致。

(2) 打设。引孔完成后,在钢护筒上焊接托架,作为安装第一层围檩。先安装围檩的目的是可作为打设钢管桩的导向装置,所有钢管桩采用Z90 型振动锤延着围檩外侧打设。打设锁扣钢管桩注意事项:①打设应从一点开始,再向两侧展开。严禁从中间突然开始,导致后面合龙困难;②严格控制钢管桩打设的垂直度,宜控制在1%以内。如垂直度偏差过大,会导致最后不能完成合龙;③为减少打设时“C”管和“O”管之间的摩擦力,打设前在两管之间应涂上黄油;④钢管桩进入泥岩后,要尽量深入,直到贯入度达到规定值为止。

(3) 合龙。合龙一般按从上游向下游合龙的顺序进行。合龙前,由于前期累积的误差,在打设最后一根钢管桩时,误差一般都会较大。此时采用常规“C”管和“O”管难以合龙,可用I16 工字钢代替“O”管焊接在主管上,再插入到“C”管中。为防止此处漏水,可在“C”管与工字钢形成的空间内填充止水材料。

5 结论

本文以某高速公路特大桥2#主墩承台施工为背景,介绍了深水基坑锁扣钢管桩围堰设计与施工相关技术要点,并对其建立相关模型和计算,得出如下结论:

(1) 锁扣钢管桩围堰在地形陡峭且场地狭小的泥岩、泥质砂岩地质条件下优势明显,具有成本低、工期短等优点。

(2) 锁扣钢管桩围堰应结合现场实际情况进行专门设计,建立模型,并验算围堰封底混凝土强度、围堰结构、内支撑内力及锁扣焊缝应力等。

(3) 锁扣钢管桩围堰的引孔、打设、合龙、止水及施工监测是成功的关键因素,施工时应特别注意。

(4) 该高速公路特大桥2#主墩承台已成功实施,经核算,相较于钢套箱围堰,锁扣钢管桩围堰成本节约249.34 万元,降低35.84%;工期节约22 d,降低15.17%。除此之外,锁扣钢管桩围堰还具有止水性能好,施工安全风险低等优点,可为其他类似地质条件的桥梁施工提供借鉴。