玉米酒精的浓醪同步糖化发酵工艺研究

2024-05-17王祥余李金龙范文榜阮明君李丽宗绪岩李阳源

王祥余,李金龙,范文榜,阮明君,李丽,宗绪岩*,李阳源*

1(广东溢多利生物科技股份有限公司,国家认定企业技术中心,广东 珠海,519000)2(四川轻化工大学,酿酒生物技术及应用四川省重点实验室,四川 宜宾,644000)3(河南汉永酒精有限公司,河南 焦作,454750)

酒精是全球最大的生物发酵产品之一[1],据美国可再生能源燃料协会(Renewable Fuels Association,RFA)统计2020年全球酒精产量前四的美国、巴西、欧盟和中国分别为138.0、79.3、12.5和8.8亿加仑[2]。中国酒业协会酒精分会统计数据也表明2021年全国酒精总产量为946万t,其中玉米酒精占比约65%,与美国一样玉米是主要原料[1,3]。

近年来,随着粮食价格上涨[3-4]、酒精价格走低[3]和国家补贴减少[5],酒精企业普遍出现亏损现象[3,6],所以不少酒精企业已积极开展降本增效的研究:在原料方面,研究者们[7-9]尝试采用不同原料进行酒精发酵,发现高粱、大麦、水稻等也可使用,这为降低原料成本做了有益探索。在发酵技术方面,BAO等[10]使用浓醪木薯酒精发酵取得成功,既节约能源也有助于减少污水排放;ZHANG等[11]用同步糖化发酵法提高甘薯生产酒精效率取得成功;武国庆等[12]则在超存稻谷燃料乙醇生产中使用半连续发酵,成功提高了陈化稻谷生产酒精效率;唐丹等[13]总结了酒精发酵的无蒸煮工艺,这对降低酒精生产能耗有一定参考意义。在酵母培养方面,LI等[14]研究了高浓酒精发酵条件下氮源问题,为优化酵母培养提供了经验支持;DLAMINI等[15]发现至少需要150 mg/L游离氨基氮才能满足正常的发酵过程,为使用酸性蛋白酶及酵母促进剂提供了控制标准;BAI等[16]阐述了酵母对各种条件的耐受性,为优化酵母培养条件提供指导。在酶制剂应用方面,技术人员已发现酸性蛋白酶在酒精发酵过程中不俗的表现[17-18],也阐述了诺维信低pH淀粉酶和复配糖化酶的设计原理和应用效果[19],这些都为节约化学品和扩大酒精生产原料提供新的酶制剂解决方案。

论文基于目前的玉米酒精实际生产工艺,系统考察原料浓度、液化工艺、和发酵工艺等技术参数尝试模拟实际生产研究,以期为生产线调整提供数据支持。

1 材料与方法

1.1 材料与试剂

玉米粉,山东省夏津县富民小米生产农民专业合作社,其中玉米粉的水分含量为(12.48±0.08)%,淀粉含量(酶法)为(74.42±0.76)%[20]。

耐高温α-淀粉酶(196 771 U/mL)、葡萄糖淀粉酶(364 293 U/mL),溢多利生物科技股份有限公司;发利酿酒高活性干酵母(Fali Yeast耐高温型),益海嘉里英联马利投资有限公司。

1.2 材料与试剂

MB-800自动糖化仪,广东嘉仪仪器集团有限公司;NDJ-5S黏度计,上海平轩科学仪器有限公司;GC-2010 Plus气相色谱,日本岛津公司;J&W DB-WAX UI超高惰性柱(30 m×0.25 mm×0.25 μm),安捷伦科技(中国)有限公司;MB23水分分析仪,豪奥斯(上海)有限公司。

1.3 实验方法

1.3.1 玉米酒精发酵的液化工艺

玉米酒精发酵工艺及其过程参数的检测方法参见文献[20]。

1.3.1.1 拌料DS的选择

分别将玉米浆的拌料DS设定为25%、28%和31%,考察在液化pH 5.6、液化温度88 ℃、液化时间120 min、耐高温α-淀粉酶剂量40 U/g原料、葡萄糖淀粉酶150 U/g原料、发酵温度32 ℃、酵母接种量3%条件下的酒精发酵完成时间和CO2失重。

1.3.1.2 液化条件的选择

在确定拌料DS 25%前提下,分别优化液化pH(4.8、5.2、5.6)、液化时间(60、120、180 min)、耐高温α-淀粉酶剂量(30、40、50 U/g原料)、液化温度(84、88、92 ℃),考察指标为液化还原糖。

1.3.2 玉米酒精的同步糖化发酵工艺

在确定拌料DS 25%、液化pH 5.6、液化时间120 min、耐高温α-淀粉酶剂量40 U/g原料、液化温度88 ℃条件下,优化葡萄糖淀粉酶剂量(100、150、200 U/g原料)、发酵温度(30、32、34 ℃)和酵母接种量(3%、9%、15%),考察指标为酒精发酵完成时间和CO2失重。

1.3.3 玉米酒精发酵的性能分析

1.3.3.1 液化指标分析

在拌料DS 25%、液化pH 5.6、液化时间120 min、耐高温α-淀粉酶剂量40 U/g原料、液化温度88 ℃进行液化试验,考察指标为液化还原糖、液化碘试、液化醪黏度。

1.3.3.2 发酵过程分析

在拌料DS 25%、液化pH 5.6、液化时间120 min、耐高温α-淀粉酶剂量40 U/g原料、液化温度88 ℃、葡萄糖淀粉酶剂量150 U/g、酵母接种量3%和发酵温度32 ℃条件下进行发酵试验,考察指标为发酵CO2失重。

1.3.3.3 发酵指标分析

将1.3.3.2节中所得的发酵成熟醪进行分析,考察指标为乙醇、残总糖、残淀粉、残过滤总糖、残糊精、残淀粉和残还原糖。

1.3.4 数据处理

每个实验重复3次,每次样品检测2次。采用Excel 2013和Graph Pad Prism 8.0对数据进行处理、绘图和显著性分析,P>0.05差异不显著,P<0.05差异显著,P<0.01差异极为显著,数据以(平均值±标准差)的形式表示(n=6或者3)。

2 结果与分析

2.1 玉米酒精发酵的液化工艺

2.1.1 拌料DS的选择

目前我国玉米酒精生产过程中拌料DS范围是25%~31%,但实验室规模发酵不同于大生产,无法做到多级酵母扩培和大规模接种,因此在保证发酵完成时间和发酵指标的前提下实验室玉米酒精发酵方法所能接受的拌料DS浓度是有限的。如图1所示在DS 25%、DS 28%和DS 31%情况下,玉米酒精发酵结束时间(以24 h CO2失重<0.10 g为发酵结束)分别是136、168和216 h,同时发酵成熟醪残总糖分别是(13.78±0.22)、(16.39±0.65)和(19.26±0.27) g/L。结果表明选择拌料DS 25%既可最大幅减少酒精发酵时间,同时得到最低的发酵成熟醪残总糖(P<0.001),取得最好的发酵指标。

a-CO2失重;b-成熟醪残总糖

2.1.2 液化条件的选择

在同步糖化发酵玉米酒精的实际生产过程中液化还原糖的控制范围为8~12 g/100 g,以满足发酵的初始糖浓度要求,同时避免较高的渗透压影响酵母的生长繁殖和酒精发酵活动[7,11,21]。

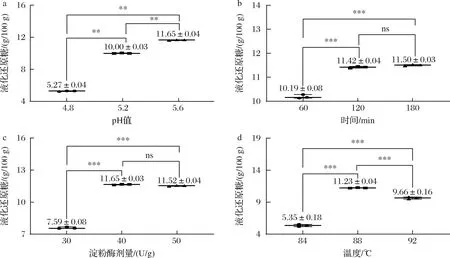

如图2-a所示在液化pH值为4.8~5.6范围内随着液化pH的升高耐高温α-淀粉酶液化效果得到迅速提升,其中在pH 4.8条件下液化还原糖仅为(5.27±0.04) g/100 g,不能满足生产工艺需求;pH 5.2时液化还原糖较pH 5.6时的显著偏低(P<0.01),因此选择液化pH 5.6。

a-pH值;b-液化时间;c-淀粉酶剂量;d-液化温度

如图2-b所示在液化时长为60~180 min范围内随着液化时间的延长液化还原糖先迅速升高,后趋于平衡,其中液化120 min和液化180 min液化还原糖无显著差异(P>0.05),因此选择液化120 min。

如图2-c所示在淀粉酶(耐高温α-淀粉酶)剂量为30~50 U/g范围内随着淀粉酶剂量的提高液化还原糖先迅速升高,后趋于平衡,其中液化40和50 U/g液化还原糖无显著差距(P>0.05),因此选择40 U/g。

如图2-d所示在液化温度为84~92 ℃范围内随着液化温度的提高液化还原糖先迅速升高,后逐步下降,其中液化温度为88 ℃时液化还原糖比液化温度84和92 ℃提高幅度极为显著(P<0.001),因此选择液化温度为88 ℃。

综上,液化工段的最佳条件为液化pH 5.6、液化时间120 min、淀粉酶使用剂量40 U/g和液化温度88 ℃。

2.2 玉米酒精的同步糖化发酵工艺

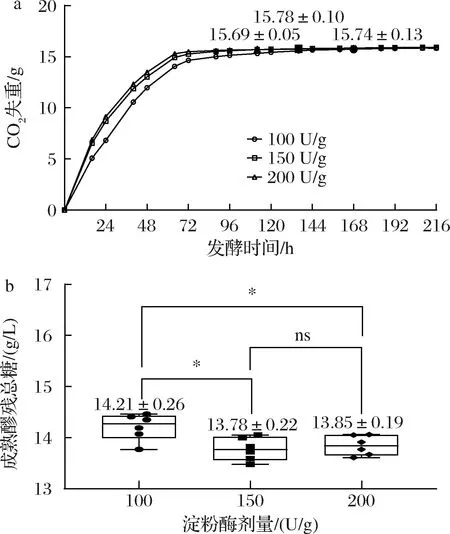

2.2.1 葡萄糖淀粉酶制剂用量

目前国内玉米酒精企业使用葡萄糖淀粉酶剂量的范围大致在100~200 U/g,企业的主流使用剂量为150 U/g左右,因此优化实验采用100、150、200 U/g 3个水平来考察。实验结果如图3-a所示,以24 h CO2失重低于0.10 g为酒精发酵终点,发酵终点时间和CO2总失重分别为100 U/g[168 h、(15.74±0.13) g]、150 U/g[136 h、(15.78±0.10) g]和200 U/g[112 h、(15.69±0.05) g]。其中葡萄糖淀粉酶剂量100 U/g的成熟醪残总糖和剂量150 U/g的及剂量200 U/g的均有着明显差异(P<0.01),葡萄糖淀粉酶剂量150 U/g的成熟醪残总糖和剂量200 U/g的则差异不显著(P>0.05)。因此选择葡萄糖淀粉酶剂量为150 U/g既可有效地控制发酵时间,也可取得更高的粮酒转化率[22]。

a-CO2失重;b-成熟醪残总糖

2.2.2 发酵温度

目前国内玉米酒精企业发酵温度在30~36 ℃,其中34 ℃以上的发酵温度已被证明不利于酵母的生长繁殖和酒精生产,因此优化实验采用30、32、34 ℃ 3个水平来考察。实验结果如图4-a所示以24 h CO2失重<0.10 g为酒精发酵终点,发酵终点时间和CO2总失重分别为30 ℃[136 h、(15.78±0.05) g]、32 ℃[112 h、(15.71±0.07) g]和34 ℃[96 h、(15.49±0.15) g],在发酵速度方面有着明显差异(P<0.01)。如图4-b所示,继续发酵至216 h发酵温度为34 ℃的CO2失重显著低于32、30 ℃(P<0.01),而32、30 ℃条件下的CO2失重差异表现不明显(P>0.05),综上选择发酵温度32 ℃既可节约冷却用水同时可满足生产需求。

2.2.3 酵母接种量

目前国内玉米酒精生产工艺中的酵母接种量范围为15%~55%,其中较高酵母接种量可减少发酵时间、降低染菌风险。但在实验规模条件下进行大规模酒母种子培养是困难的,因此选择在有限的范围内(3%、9%和15%)考察接种量对酒精发酵的影响。实验结果如图5-a所示,以24 h CO2失重低于0.10 g为酒精发酵终点,发酵终点时间和CO2总失重分别为3%酵母接种量[112 h、(15.71±0.07) g]、9%酵母接种量[96 h、(15.90±0.06) g]和15%酵母接种量[88 h、(15.89±0.13) g],在发酵速度方面3%酵母接种量和9%酵母接种量及15%酵母接种量有着明显差异(P<0.01),而9%酵母接种量和15%酵母接种量之间则差异不显著(P>0.05)。如图5-b所示继续发酵至216 h,3%酵母接种量、9%酵母接种量和15%酵母接种量的CO2失重不显著(P>0.05)。尽管酵母接种量3%发酵速度稍慢但也可顺利完成发酵,为了便利选择3%酵母接种量较为合适。

a-CO2失重;b-发酵216 h CO2失重

2.3 玉米酒精发酵的性能分析

2.3.1 工艺优化后的液化指标分析

如表1所示,使用实验室玉米酒精发酵方法条件下液化还原糖、碘试颜色和液化醪黏度均符合工艺指标需求[1]。同时上述3个指标的标准差分别仅为0.03、0.005和2.8,标准差占其相应的平均值分别仅为0.25%、3.03%和4.02%,结果表明该方法截止液化完成数据波动很小,液化表现十分稳定,可信度较高。

表1 液化工段指标分析Table 1 Analysis of liquefaction process indexes

2.3.2 工艺优化后的发酵过程分析

如图6所示CO2失重在发酵64 h之后趋于缓和,如果以24 h CO2失重<0.10 g醪液为酒精发酵终点则发酵应该在136 h结束(15.03±0.07) g。在酒精发酵过程中CO2失重标准差最大值出现在发酵48 h,为0.38,占相应CO2平均失重为2.96%;在整个发酵过程中发酵16 h的标准差为0.28,其占相应CO2平均失重为4.67%,是酒精发酵过程中的最大值。发酵过程中较低的标准差表明该玉米酒精发酵方法在发酵过程中表现非常稳定。

图6 玉米SSF酒精方法发酵过程表现Fig.6 Performance of fermentation based on corn SSF ethanol production method

2.3.3 发酵指标分析

在实验中每个发酵瓶使用150.60 g的拌料为DS 25%玉米浆(包括接种酵母引入的约0.6 g玉米浆),根据玉米粉的含水量可得每个发酵瓶的玉米粉使用量C=43.02 g;根据玉米粉淀粉含量可得每个发酵瓶中淀粉含量为S=32.01 g;根据发酵144 h的CO2失重,每个发酵瓶发酵体系重量(153 g)和发酵成熟醪密度(0.978 0±0.000 1) g/mL可计算得到发酵成熟醪体积为V=141.03 mL;如表2所示,发酵成熟醪酒精含量为(12.58±0.04) g/100 mL,计算可得发酵酒精质量为A=17.74 g。因此淀粉酒精转化率=A/S=0.554 2 t/t;粮食酒精转化率(粮酒转化率)=C/A=2.425 t/t。每克淀粉理论上可以产生酒精0.567 21 g[14]。定义发酵效率=实际淀粉酒精生产率/理论酒精生产率,则发酵效率=淀粉酒精转化率/理论酒精生产率×100%=97.71%,证明该玉米酒精发酵方法可高效利用淀粉。

表2 发酵成熟醪主要指标分析Table 2 Analysis of main indexes mature fermented mash

目前国内玉米酒精的粮酒转化率范围是2.900~3.100 t/t[7],而实验的粮酒转化率却远低于这个范围,其原因是实验使用的玉米粉原料淀粉含量高、杂质少所致,与2.1节的分析结果相一致;假设郭孝孝等[4]所使用的玉米粉含水量和本实验使用的玉米粉含水量一致,则粮酒转化率可折合为:2.425 t/t×(74.42%/59.1)=3.053 t/t,正好处于国内玉米酒精的粮食酒精转化率范围之内,证明该玉米酒精发酵方法可以模拟玉米酒精的实际生产情况;同时考虑到成熟醪酒份的标准差为0.04,仅为其对应成熟醪酒份的0.31%,证明该方法表现极为稳定。

表2中发酵成熟醪残总糖和残淀粉均在国内酒精行业实际生产的正常范围之内,一方面表明该方法在成熟醪残总糖和残淀粉2个重要指标方面结果真实可靠,另一方面较低的数据标准差也表明该玉米酒精发酵方法极为稳定。同样的,表2中成熟醪残过滤总糖、残糊精、残还原糖方面标准差均比较小,进一步证明该方法表现稳定。同时分析上述数据可知,发酵成熟醪中残过滤总糖、残糊精表现稍高的主要原因是残还原糖较高,国内发酵指标优异企业发酵成熟醪残还原糖在0.20~0.25 g/100 g范围内,表明酵母接种量和酵母质量仍需要提高,大规模酵母接种是有意义的[1]。除去成熟醪中表现较高的残还原糖的部分,则残过滤总糖和残糊精表现正常,表明本玉米酒精发酵方法使用的溢多利耐高温α-淀粉酶和葡萄糖淀粉酶也有较为优秀的表现。

此外,较高的发酵浓度可以降低酒精生产成本,但也因其较高的醪液渗透压抑制发酵初期酵母的繁殖和生长、降低了发酵速率、导致发酵成熟醪残还原糖升高,产生更多的甘油[23]、海藻糖[24]等代谢产物,增加粮耗[7, 14, 21]。解决问题的方法有减少耐高温α-淀粉酶使用剂量[20]、提高葡萄糖淀粉酶使用剂量、优化发酵过程中可发酵糖的供给情况、补充有机氮源或者无机氮源[15, 18]、提高酵母接种量、使用耐高酒精和耐高渗透压的新型酵母等。上述调整均可使用本实方法进行探索以实现酒精的高浓发酵,做到降本增效,提高酒精企业的收益。

3 结论

1)在拌料DS 25%、液化pH 5.6、液化时间120 min、耐高温α-淀粉酶剂量40 U/g、液化温度88 ℃、葡萄糖淀粉酶剂量150 U/g、发酵温度32 ℃和酵母接种量3%条件下构建的实验室规模玉米酒精发酵方法稳定性良好,实验数据符合我国玉米酒精生产企业的实际情况,可为玉米酒精发酵工艺的调整和辅料的筛选提供较为准确的数据参考。

2)采用淀粉含量高的原料、合理的拌料浓度、优质的耐高温α-淀粉酶和葡萄糖淀粉酶并设定最适的液化工艺参数[20]和发酵工艺参数均有利于降低吨酒粮耗,提高粮酒转化率。