混合动力排放控制策略对油耗影响的研究

2024-05-16黄柳升李高坚钟社养

黄柳升、李高坚、钟社养

(1.上汽通用五菱汽车股份有限公司,柳州 545007;2.柳州赛克科技发展有限公司,柳州 545616)

0 引言

在全球资源越来越紧张和人们环保意识不断提高的当下,新能源汽车已成为大势所趋,混合动力汽车作为其中一种,既有传统汽车的续航能力,又有新能源汽车的低能耗表现,已经越来越受客户的青睐。随着全球环境问题日益严重,发动机排放控制的重要性日益凸显,如何在保证排放达标前提下降低混合动力汽车的油耗也就成为各主机厂主要研究的内容。吴业振以插电式P13串并联混合动力汽车为研究对象,以CD-CS(Charge Depleting-Charge Sustaining)能量管理策略为基础,同时考虑排放和油耗,对CD 阶段和CS 阶段控制策略进行优化,以提升整车综合性能[1]。本文在能量管理策略及其控制参数不变条件下,通过搭建模型仿真、全因子试验设计、Minitab 工具,实车测试分析研究CS 阶段排放控制策略具体参数对油耗的影响,为排放控制标定提供排放参数影响油耗尺度,实现排放达标下的最低油耗目标。

1 能量管理策略

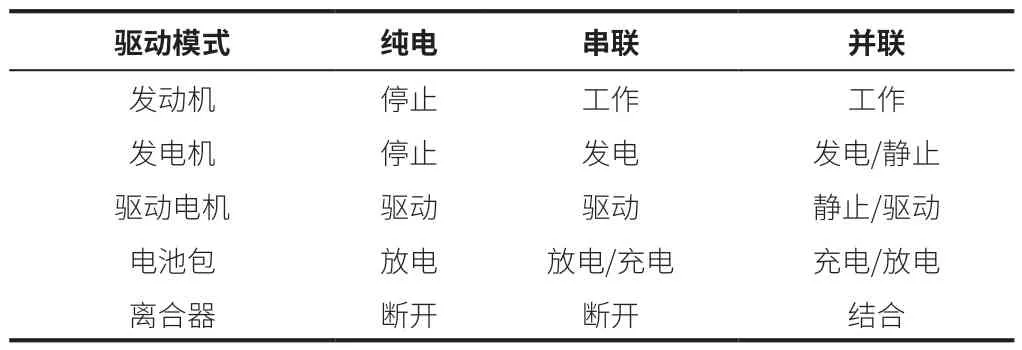

某采用“P1+P3”结构的混合动力车型(图1),主要驱动模式(表1)有纯电、串联和并联三种(表1)。

表1 工作模式与部件工作状态

图1 混合动力传递示意图

WLTC 循环行驶工况是固定的,通常以动态规划算法DP 计算WLTC 循环中各个区段的最优控制变量和反馈系统变量,动态规划的性能指标如式:

式中:L[t,u(t)]表示惩罚油耗;φ[SOC(tf)]表示惩罚行程或循环工况结束时电池SOC降低。

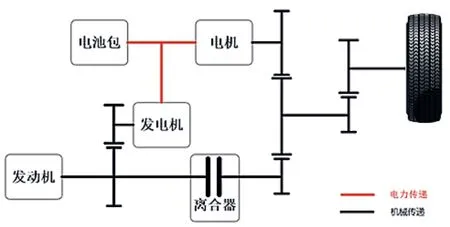

使用动态规划算法DP 仿真结果是任何实际或实时仿真控制策略都无法达到的极限,可以作为其他控制策略控制效果的评价参考[2]。通过DP 算法计算出WLTC 循环中各个区段的最优控制变量如驱动模式、发动机转速和发动机扭矩,应用于规则门限控制策略中。规则门限控制策略主要包括发动机起停规则门限控制策略、串并联切换规则门限控制策略、基于SOC 平衡的串联功率规则门限控制策略(图2),能量管理规则门限控制策略中,还包含发动机排放控制策略干预,判断是否在催化器加热工况、发动机系统是否允许停机。

图2 能量管理控制策略

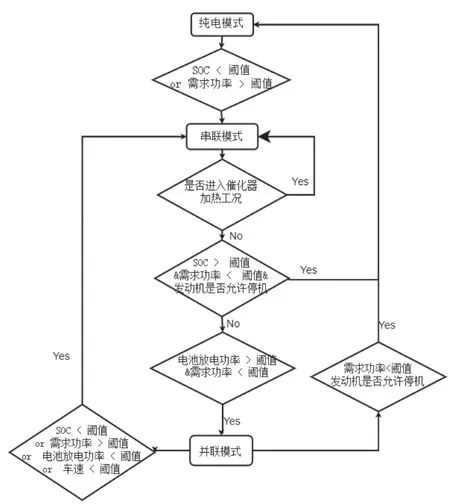

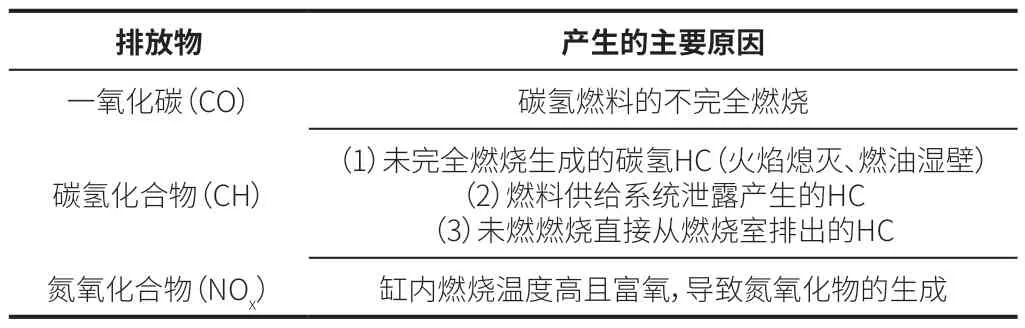

2 排放控制策略

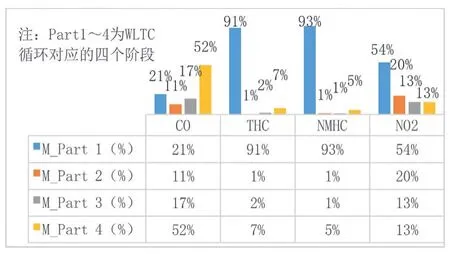

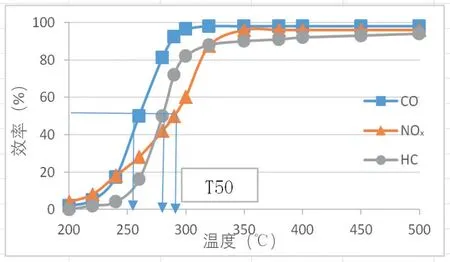

排放控制策略主要有催化器加热控制、暖机控制和VVT/EGR 使能控制等。国六排放法规中各种排放污染物主要在暖机前产生( 图3),因为催化器在起燃温度(T50) 之前,催化器转化效率低(图4),起燃之前整车排放占比大。从汽车排放的产生机制以及各阶段排放物占比分析,减少排放可从促进燃料燃烧和加快催化器起燃两个方面进行(表2)。

表2 汽车排放物的产生机制

图3 某燃油车型WLTC 循环气体排放物分布

图4 催化器起燃特性图

促进燃料燃烧,主要通过合理控制空燃比和减少冷机起动次数,从源头上遏制HC 和NOx的产生。空燃比控制基于催化器转化效率空燃比特性及CO、CH 和NOx产生机制做策略及参数优化。减少冷机起动,主要手段是首次冷起动后,控制发动机至暖机后再允许停机,通过发动机系统禁止停机来控制是否允许切换到EV模式。加快催化器起燃,通过控制进入催化器加热工况,提高发动机转速,推迟点火角实现。相比传统燃油车型,混合动力不存在发动机转速强制跟随车速变化,可以根据排放、油耗、NVH 情况自由选择合适的催化器加热扭矩、转速,催化器加热工况引入到能量管理策略中。

3 Simulink 模型仿真与实车试验

基于排放控制策略搭建Simulink 油耗仿真模型(图5),包含运动学模型、发动机油耗模型、电机功率模型、SOC 计算模型、能量管理策略模型、催化器加热时间计算模型和发动机水温计算模型。

图5 基于排放控制策略的油耗仿真模型

3.1 运动学模型

汽车正常行驶驱动力为:

式中:M为整车测试质量;ax为纵向加速度;Vx为纵向速度;C为空气阻力系数;Rx为滚动阻力;θ为坡度。

车在平直道路上行驶所受到的道路阻力分为道路滚动阻力、传动系统摩擦阻力和空气阻力,这3 个阻力系数可以根据滑行法获得,则驾驶员需要的驱动力F 为:

式中:f0、f1和f2分别为道路滑行阻力系数;V为车速;M为整车测试质量;a为纵向加速度。

则驱动扭矩为:

式中:r为轮胎半径。

驱动功率Pw为:

式中:Vx为纵向车速。

3.2 SOC 模型

拉杰什·拉贾马尼主编、王国业翻译的《车辆运动学及控制》(第二版)中整理出了SOC动态模型[3],可以表示为:

式中:Voc为电池开路电压;η为机电转换效率;TG为发电机扭矩;ωG为发电机转速;TEM为驱动电机扭矩;ωEM为驱动电机转速;Rbatt为电池内阻和终端电阻;Qbatt_0为电池满电量;放电时k=-1,充电时k=1。

3.3 电机功率模型

纯电工况,驱动电机功率为:

串联工况,发电机功率为:

驱动电机功率为:

并联工况时:

式中:TEM、ωEM为P3 驱动电机的扭矩、转速;Te、Ne为发动机扭矩、转速;TG、ωG为发电机扭矩转速,Tw、ωw为轮扭矩、转速。

3.4 能量管理策略模型

本模型输入车速、油门踏板和制动踏板,输出需求发动机扭矩、需求发动机转速、驱动电机转速扭矩和工作模式(EV、串联和并联),工作模式切换策略如图2 所示。其中串联发动机扭矩、转速最优选点策略不再阐述,模型中发动机扭矩、转速选点表格根据动力总成台架扫点寻优得到,仿真主要为了验证排放策略对油耗影响。

3.5 催化器加热退出模型

首先,根据最佳点火角与催化器加热点火角的差值,通过查(发动机台架标定)点火效率表,得到催化器加热点火效率eig。其次,根据催化器加热点火效率、发动机转速(催化器加热阶段转速和催化器加热退出后转速)、发动机扭矩(催化加热阶段扭矩和催化器加热退出后扭矩)及发动机损失扭矩,计算出发动机气路燃烧扭矩,通过查(发动机台架标定)表得到相对充气质量,再根据主充模型中相对充气质量与进气质量流量转化计算公式,计算出进气质量流量。最后,催化器加热时对进气流量进行积分,积分值大于设定的进气流量质量阀值后,退出催化器加热控制。进气积分质量阀值,根据三催特性、实际排放结果进行标定,在模型仿真时,也可以设定不同的进气积分质量阀值进行研究比较。

3.6 发动机水温计算模型

根据热传递公式:

式中:Q吸收为冷却液吸收热量;c为冷却液比热容;m为冷却液质量;ΔT为发动机燃烧气流温度和发动机冷却液温差。

在质量流量不变(水泵转速固定)下,发动机水温温升直接由冷却液吸收的热量Q吸收决定。冷却液吸收的热量为发动机燃烧热量通过缸套等热传导到冷却液的热量。根据热传导公式:

式中:K为导热系数;A为换热面积;L为壁厚。

导热系数K和换热面积A不变,传导的热量Q与温差ΔT相关。发动机燃烧气流温度由发动机进气流量的大小决定,发动机进气流量越大、当前水温越小,温升梯度越大,温升越快;反之,发动机进气流量越小、当前水温越大,温升梯度越小,温升越慢。本模型使用发动机进气流量和当前计算的水温,计算温升梯度,发动机起动后一定时间(10 s)后,开始按温升梯度升温,停机默认水温不变。

3.7 发动机油耗模型

通过发动机台架标定得到带EGR 功能、关闭EGR 功能以及不同水温下的发动机油耗特性表。水温大于EGR 允许开启水温后,使用带EGR 功能的油耗率特性表;水温小于EGR 允许开启水温前,使用EGR 功能关闭的油耗率特性表。根据当前输入的发动机转速Ne、扭矩Te,对选择的油耗特性表进行插值得到瞬时燃油消耗率,建立修正前的瞬时燃油消耗率(be0)等式:

式中:f为选择油耗特性表模型函数。

根据台架不同水温下的油耗测试结果,拟合水温修正系数;根据最佳点火角与催化器加热点火角的差值,通过查(发动机台架标定)点火效率表,得到催化器加热点火效率eig。点火效率越小,发动机燃烧热效率越低,油耗率越高。因此,经过水温、催化器加热点火效率修正后的瞬时燃油消耗率(be)等式:

单位时间燃油消耗率为:

百公里油耗:

3.8 试验设计及仿真结果分析

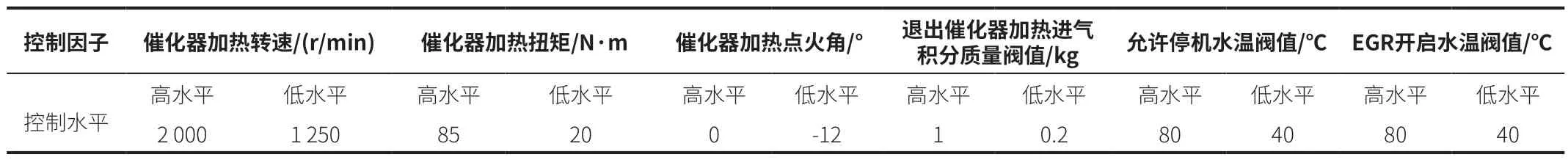

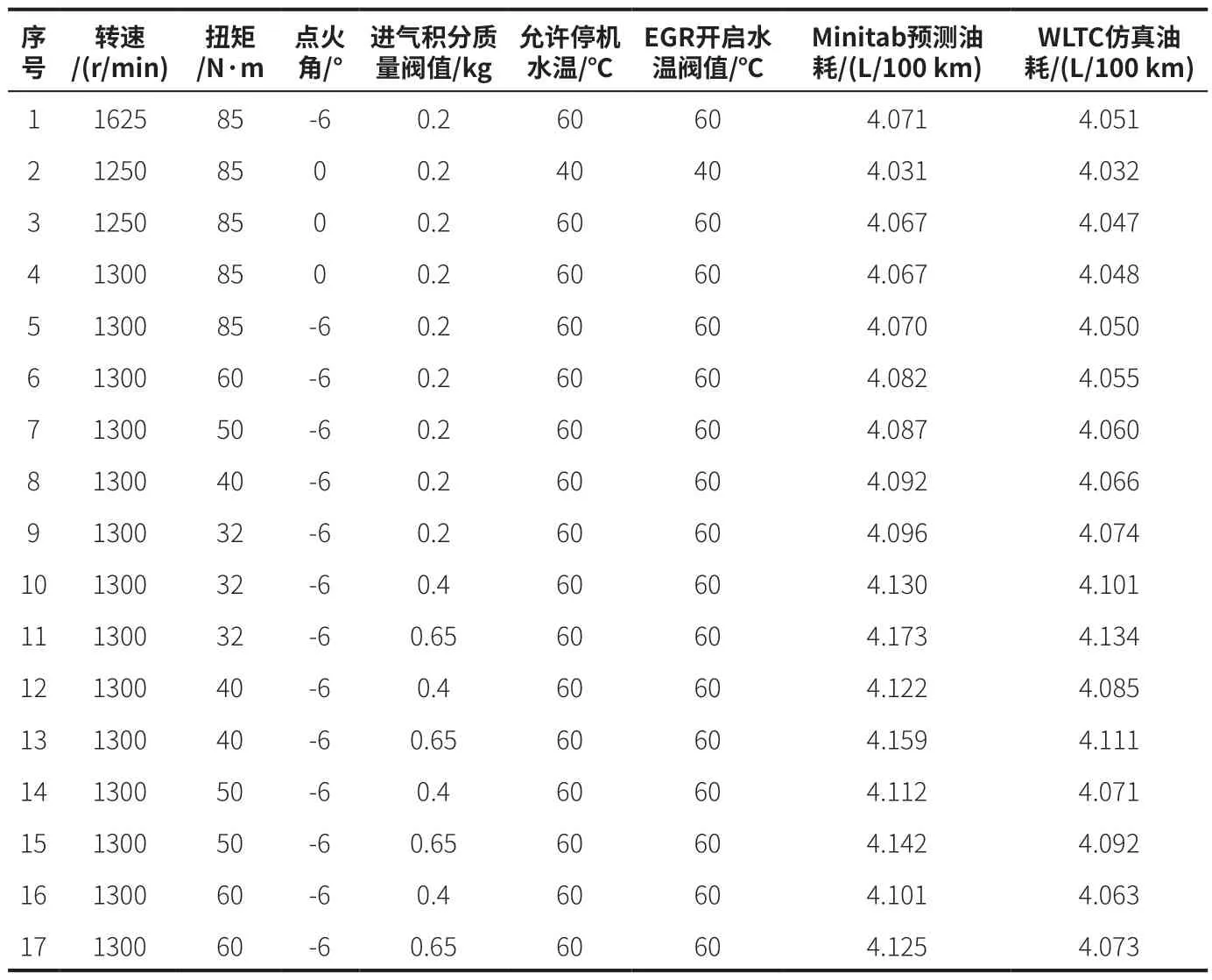

“全因子试验设计”(full factorial design)的定义是:所有因子的所有水平的所有组合都至少要进行一次试验的设计[4]。选取了6 个排放控制因子,采用6 因子2 水平4 中心点进行全因子试验设计,排放控制因子及水平如表3,用Minitab 创建共68 个试验组合,使用搭建的仿真模型计算出每个试验组合的油耗结果,应用Minitab 进行全因子分析。

表3 排放控制因子及水平

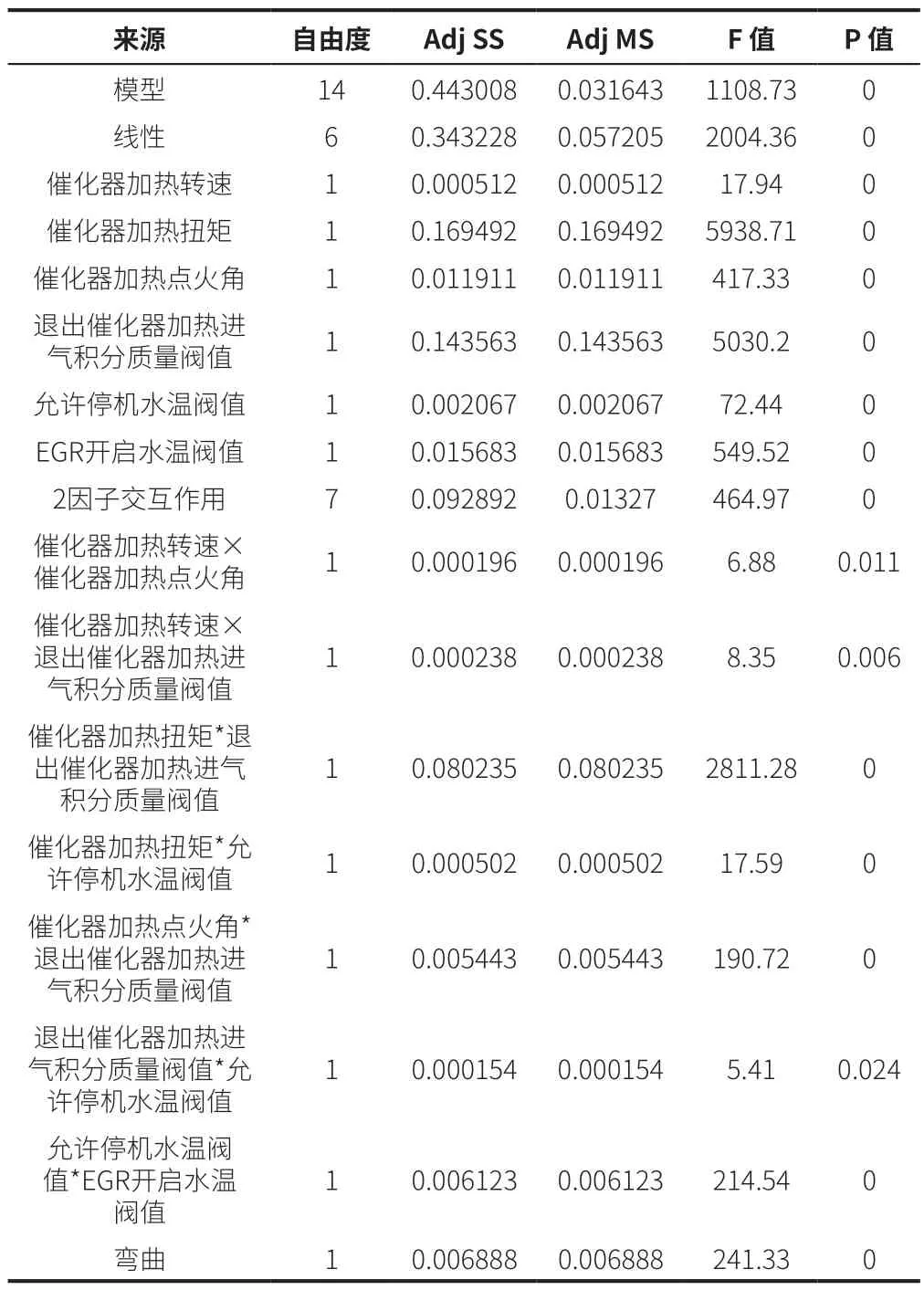

在Minitab 结果输出的最开始部分就有各回归系数的统计检验。这里列出了各项的效应、回归系数和回归系数的标准误及检验结果。这是对各项的分别的检验,很可能有些是显著的而另一些项不显著,将来修改模型时,应该将这些不显著项删除[5]。若主效应项及二阶交互项的P值>0.05,则表明无法拒绝原假设,即可以判定该项没有弯曲现象,应予以删除。选择P值>0.05,不存在交互作用的项进行删除,模型方差分析各项P 值都小于0.05,拟合的回归方程有效(表4),可以用于预测。

表4 模型方差分析

从因子主效应图看(图6),催化器加热扭矩、退出催化器加热进气积分质量阀值两因子回归线最陡,故主效应影响最显著;催化器加热点火角和EGR 开启水温阀值两因子回归线较陡,故主效应影响一般显著;催化器加热转速、允许停机水温阀值两因子回归线较平,故主效应影响不太显著。为了使得油耗最低,首先考虑催化器加热扭矩因子选择越大越好,退出催化器加热进气积分质量阀值选择越小越好。其次,考虑催化器加热点火角因子选择越大越好,EGR 开启水温阀值越小越好。最后,催化器加热转速、允许停机水温阀值选择越小越好。基于排放鲁棒性,根据排放实际结果调整推迟点火角、催化器加热时间和暖机水温,选择出了17个因子水平组合,Minitab 回归模型预测值、MATLAB 模型仿真结果如表5 所示。

表5 因子水平组合及预测、仿真结果

图6 因子主效应图

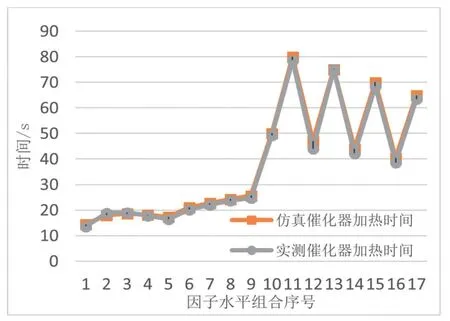

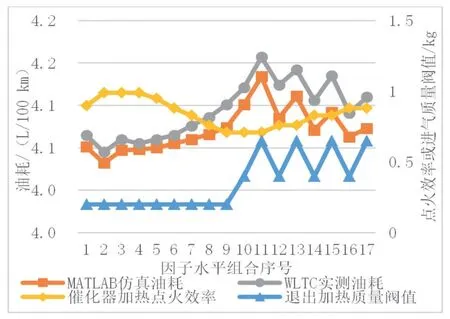

3.9 实车测试结果

对17 组因子水平组合进行点火角效率计算,并进行实车WLTC 循环测试。根据测试结果17 组因子水平组合仿真的催化器加热时间与实车测试催化器加热时间基本一致,表明催化器点火效率、进气流量计算模型符合实车表现(图7)。实测WLTC 油耗与MATLAB 仿真、Minitab 回归模型预测值相差不大,油耗趋势基本一样,仿真与实测油耗变化趋势与点火角效率、退出催化器加热进气积分质量阀值一致(图8),催化器加热进气积分质量阀值设定越大,催化器加热时间越长,WLTC油耗越大。催化器加热进气积分质量阀值固定时,催化器加热点火效率越低,WLTC 油耗越大。

图7 催化器加热时间仿真与实测比较图

图8 点火效率、加热退出阀值对油耗影响趋势图

4 结束语

混合动力汽车机电混合场景下,可以通过能量管理策略,使发动机运行在高效区间。但在冷起动到暖机阶段,为使催化器快速起燃和有效控制原排,必须使用推迟点火角、限制转速和扭矩的排放控制策略。但推迟点火角会使点火效率降低,限制转速和扭矩会使发动机运行在非经济区,两者都会导致油耗增大。本文基于排放控制策略搭建Simulink 油耗模型,应用Minitab 软件对仿真结果进行全因子分析,得出排放控制策略一些控制因子对WLTC 油耗影响效果显著性,并且拟合的回归方程有效,预测值与Simulink仿真值、实测值基本一致。可使用Minitab优化响应器,进一步求解以最低WLTC 油耗为目标的排放控制因子水平,为实现满足排放性能下的最低油耗目标,提供参数标定方向和尺度,减少寻优试验次数,节约人力成本与试验资源。