高铁场站大型跨线天桥快速转位安装施工关键技术分析

2024-05-15安徽富煌钢构股份有限公司安徽合肥238076

倪 信 (安徽富煌钢构股份有限公司,安徽 合肥 238076)

1 前言

近年来,随着大基建的蓬勃发展,高铁站建设也从大中型城市向中小城市快速普及。在高铁站房的设计建造中,独立型跨线天桥因为施工快速、便捷,更多地出现在新一代高铁站的建设中,但是也由此带来了如何协调天桥施工过程和既有线的运输等问题。这并不仅仅是简单的施工技术问题,同时涉及到车务段运行节点协调、场站维护管理、突发情况应急预案等一系列问题,所以目前亟需一种快速安全可靠的施工方法。

2 工程概况及重难点分析

2.1 工程概况

温州北站(永嘉站)位于浙江省温州市永嘉县。车站总建筑面积为57443.5 m2,其中站房总建筑面积为42200m2(含出站厅及设备、办公、辅助用房面积2670m2,高铁快运间建筑面积830m2),架空层出租车、社会车停车场面积4260m2,架空层商业面积1460m2,架空层外廊面积5060m2,旅客活动平台落客区轻钢玻璃雨棚面积1900m2,站台层两侧外廊面积1410m2,高架候车层综合管廊面积1153.5m2。站房±0.000 标高相当于绝对高程16.200m,水位高程为1.562~4.981m。

图1 项目鸟瞰图

站台雨棚投影面积19983.5m2,规模为5 台13 线,站中心里程站台面绝对标高16.050m,与站房室内地面高差为0.150m,旅客进出站形式采用上进下出。其中450m×12m×1.25m 岛式站台四座,450m×9m×1.25m 侧式站台一座,新建12m、7m 宽进站天桥各一座,长度均为42m,12m 宽出站通廊一座。天桥主体为钢桁架结构,通过盆式橡胶支座置于下部结构。桁架上下弦与斜腹杆均为焊接箱型钢梁。桁架杆件截面主要有B800×400×25×30、B800×400×28×38、B400×400×16×16、B700×400×20×20、B1000×400×26×34、H350×200×6×8等。

图2 天桥位置示意图

2.2 施工重难点分析

本工程作为既有站房扩建项目,施工时存在人行天桥跨既有线施工,不适宜在既有线上部进行焊接等作业,且天桥整体重量较大,因此如何选择一个合理的施工方式进行安装是本工程一大难点。

由于天桥横跨在既有线上部,不适宜在下部承轨层设立支撑架的形式进行分段吊装,因此,选用1600T大型履带吊主臂超起进行整段吊装。优点主要有基本不存在高空焊接,减少对既有线的影响;涉及(邻近)营业线施工的内容少,安装速度较快;占用天窗期次数少。

3 施工准备工作

3.1 吊装计划性准备

在既有线上实施吊装作业需进行封锁铁路,铁路封锁级别根据施工作业内容和技术难度风险由铁路有关部门制定,在给定的级别和封锁时间段内安全、高效地完成吊装施工。

本工程因涉及邻近营业线施工,部分施工内容需申请天窗点时间进行施工,因此需提前对该营运线路的天窗点时间进行调查。

因天桥吊装施工全部涉及运营铁路,项目部根据工程进度安排需提前45d 上报施工封锁计划,并根据路局批复的月度施工计划,于施工前3d 将日施工计划申请报路局主管业务处,计划下达后提前一天进行确认。

与铁路设备管理单位、行车组织单位签订安全协议。提前三天将作业计划提报监理、设备管理单位,监理、设备管理单位安全监督员到场后施工。

3.2 营业线吊装前准备

①人员及组织准备

主要管理人员有项目经理、副经理、安全、技术等主要负责人,安全员、防护员及现场施工人员经营业线施工安全培训并合格。

起重工、电工等特殊工种人员均持证上岗,已报监理检查合格;线路防护人员由正式职工担任,并经培训合格。

参与封锁施工的作业人员已参加三级安全教育、电气化安全教育,考试合格并备案。

②技术施工准备

对到达施工现场成型的构件进行尺寸复核,内容包括构建的长、宽、高、支腿中心距等,发现问题及时处理。进行高程及两立柱中心间距尺寸复测,精确放出立柱与构件对位安装中心线,并用油漆做出明显的对位标志符号,在吊装对位入号时能方便操作。

施工封锁前一天,由封锁施工总负责人向所有参与施工的人员进行交底总动员。每次封锁前一天,由各组组长向该组作业人员就第二天封锁的工作内容及安全注意事项进行交底。

③现场施工准备

吊装场地清理平整,清除影响施工的障碍物,保证吊装施工条件。进出场地用施工便道经过整平压实满足运输要求。现场地质条件比较复杂,需对履带吊的吊装就位场地进行处理,具体吊装就位场地处理为水泥土搅拌桩地基+20cm 厚C30钢筋混凝土(直径12钢筋、间距200mm、双层双向)+路基箱。顶面标高与既有站前路齐平或略高。

若需要吊装位置周围搭设落位观测、焊接操作平台,可采用梯笼或钢管支架搭设,施工操作平台面标高低于构件就位的位置2m。

④材料机具准备

1600t 履带吊于天桥吊装前15d 进场进行拼装,主要包括主机卸车、履带架卸车及组装、车身配重卸车及组装、转台配重与主臂底节安装和超起重型主臂组装及调试。

对所有吊装用材料、机械设备进行全面检查,各施工用具、小型机具及备用物品提前准备就绪。施工封锁吊装前一天,项目部重点对电源、吊机设备、钢索、吊具等进行全面安全检查,报监理确认。

封锁前2h 吊车进行试运转并做起吊准备。

夜间施工吊装,在铁路两侧施工场地分别配备光线明亮的大面积照明灯具。安装对位时可配备随身携带的手电筒用于局部照明。

4 施工工艺技术分析

天桥尺寸为42m×12m×9m,重342.2t,吊车锁具重26.0t,合计总重368.2t。采用1600t 履带吊吊装,主臂超起工况,吊装半径为35m,主臂长为102m,吊机额定起重量为443t>368.2t(天桥总重),安全系数为1.20,满足吊装要求。

4.1 施工过程

4.1.1 天桥地面拼装

铺设拼装胎架下垫板,放出主要构件中心线;摆放拼装胎架;拼装桁架上下主钢梁,摆放校正好位置后进行对接焊接;补充安装桁架上下主梁之间的直腹杆和斜腹杆,校正好后从中间向两边对称焊接;安装桁架上下主梁悬挑构件,验收合格后进入下道工序;将拼装好的桁架吊装到拼装平台上,测设好位置后用钢管临时焊接在桁架上进行斜撑防止侧翻;安装中间桥面和屋面钢构件;拆除钢管支撑,补充安装天桥两端桥面和屋面钢构件;安装天桥屋面天沟龙骨;安装天桥桥面楼层板和屋面板。

图3 天桥地面拼装示意图

4.1.2 天桥试吊

天桥需要负载倒运至吊装点,技术要求在铁路正式封锁施工吊装前做一次试吊工作,以此来检验履带吊、汽车吊的基础沉降、卷扬机刹车性能、构件单元离地后的平衡度以及吊耳、索具是否安全可靠等。天桥试吊应模拟正式起吊工况进行,试吊前准备有以下6点注意事项。

吊装前,将4 根钢丝绳及卸扣预先悬挂在履带吊锚钩上。

复核支座中心距尺寸,与先前测量好的立柱实际中心尺寸做比较,明确两者之间的误差参数,做出调整方法。

吊装对象摆放到地面胎架上时,摆放时应根据吊机起吊后的旋转方向考虑,便于回转吊装。依照设计图位置精确放样,不得有误。

起吊前在距端头两侧2m 位置处预先用缆风绳栓紧,吊装时用人力拉动缆风绳及时调整吊装对象转动方向。

试吊工作时将天桥离胎架1.5m 后停止起升,观察平衡度及吊索下溜情况,再下降1m 停止,检验卷扬机制动性能。根据现场条件对履带吊机进行重载模拟试吊,试吊完成后将构件放置在原地面临时支墩上,等待封锁命令开始。

如试吊过程中出现履带吊机械预警警报,说明试吊出现问题,应立即停止试吊工作,查明原因,重新核算吊装重物重量,检查机械设备性能及相关仪器设备,待检查排除因素后,另做试吊工作。试吊相关参数均在履带吊设备仪器中显示,及时记录,必要时作相关调整,便于正式安全吊装。

4.1.3 正式吊装

1600t 履带吊就位起吊,起吊高度高于胎架1.0m,静止5min,观测机械情况;履带吊逆时针旋转33.9°,将天桥周转至预定位置;履带吊空载行走7.7m 至预定位置并绑扎好吊钩;1600t 履带吊就位起吊,起吊高度高于胎架1.0m,静止10min;吊装半径从31.2m 调整到30.0m;提升天桥高度35m,同时逆时针旋转天桥使天桥与履带吊大臂保持34°~54°夹角;逆时针旋转履带吊大臂90°,同时旋转天桥使天桥与履带吊大臂保持34°~54°夹角;履带吊往南负载行驶11.7m 到预定的位置;1600t 履带吊到预定的位置后,吊装半径从30m 调整到35m;大臂顺时针旋转11.6°,将天桥送达到预定位置;使用人工缓慢旋转使天桥就位、固定、焊接;履带吊松开吊钩,卸载超起,退出30m 到拼装场地,大臂趴下。

图4 天桥转位吊装现场图

4.2 施工控制措施

天桥拼装时,根据主纵梁平面轴线位置,在拼装胎架上画出拼装控制线。拼装纵向钢桁架时,提前复测天桥立柱及支座的平面位置及相对位置情况,进行简单纠偏。拼装桁架之间连梁时,通过测量复核纵梁两端连梁连接位置对角线距离,辅助控制拼装精度。

沿着纵向钢梁对接拼装,对接焊缝收缩变形对整个天桥长度会产生一定影响,第一个拼装单元拼装时,对焊前拼装尺寸设置预调值,即对焊接位置距离放大5mm。焊接完成后,复测焊缝收缩对整个分段单元的影响,作为下次拼装预调的依据。

吊装天桥时,保障指挥信号清晰,采用缆风绳控制天桥旋转方向,在天桥桁架底端两侧各绑扎一根缆风绳,起吊时人工利用缆风绳使天桥保持平稳,再利用缆风绳缓慢牵引,摆正天桥方向。

就位时,提前在支座上设置临时限位板,先对准一端支座位置,并用马板临时固定,再调节另一端与支座连接,确保天桥一次顺利就位。

天桥安装就位后及时进行对称焊接,确保稳定后方可松钩。

图5 限位板示意图

5 有限元分析模拟

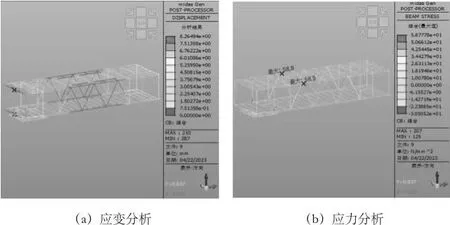

根据天桥预定吊装施工方案,采用有限元模拟软件Midas Gen针对几个关键过程节点进行有限元分析,主要包括吊装过程钢丝绳受力分析和吊装过程天桥自身应力应变分析,主要结果如下。

5.1 钢丝绳受力分析

首先是吊点设计,一般采用4 点对称形式;然后是钢丝绳选择,原则上是根据吊重和构件尺寸确定,查阅钢丝绳标准规格表对照取用。经分析4 条钢丝绳最大拉力1097.6kN,考虑8 倍安全系数,选用型号6×61-120 钢丝绳。查表型号6×61-120 钢丝绳最小破断拉力为9070kN>1097.6×8,钢丝绳符合要求。

图6 钢丝绳受力分析

5.2 天桥应力应变分析

在吊装工况下,需对钢结构天桥桁架自身的应力应变水平进行分析。此时仅考虑天桥自身重力荷载,并考虑动力放大系数适当予以放大,同时忽略缆风绳的有利作用。经计算,天桥自身组合最大位移为8.3mm,天桥最大应力为58.8N/mm2,应力比为0.2,均不超过规范允许值。

图7 天桥应力应变分析图

6 结语

本次上跨杭深既有线的大型天桥快速转位吊装施工,克服了天桥吊装过程中变形不均匀和提升过程中“卡杆”现象等难题,项目部前期精准计算吊点数量、位置,严格控制底面拼装尺寸,反复重叠模拟天桥坐标,并通过“三维立体”模拟实际环境中旋转时天桥与主臂的角度,最终一次性安全、准确、顺利圆满吊装完成,实现了天桥钢结构节段“一次吊装到位、一次精准对接、一次验收合格”的预定目标,对于同类大跨度钢结构天桥的快速转位施工具有一定的参考意义。