钢管混凝土劲性骨架拱桥施工工艺多维度分析

2024-05-15廖万辉许红胜

罗 阳,李 明,廖万辉,许红胜

(1.长沙理工大学,湖南 长沙 410114;2.贵州省公路工程集团有限公司,贵州 贵阳 550008)

0 引 言

我国劲性骨架混凝土拱桥的发展历经了4个阶段[1-2],随着近年来对劲性骨架混凝土拱桥的不断研究,我国逐渐成为了劲性骨架拱桥建造大国。目前世界上跨径超过400 m的钢筋混凝土拱桥均为钢管混凝土劲性骨架拱桥[3],劲性骨架逐步发展为完全由钢管混凝土组成,由此发展而成的钢管混凝土劲性骨架拱桥相较于半刚性骨架、型钢劲性骨架,用钢量少且刚度大[4-7],我国近年来部分钢管混凝土劲性骨架拱桥如表1所示。

表1 我国近年来部分钢管混凝土劲性骨架拱桥

目前,我国大跨度钢管混凝土劲性骨架拱桥外包混凝土所采用的施工方法主要有支架现浇法、连续浇筑法和多工作面均衡浇筑法[8-10]。其中支架现浇法的不足在于施工时搭设全桥拱架的模板问题,且工期较长,在山区桥梁建设中有很大的局限性。连续浇筑法由于浇筑过程中劲性骨架受力和拱圈混凝土受力安全性控制问题,仅适用于小跨径劲性骨架桥梁。目前大跨径劲性骨架桥梁一般采用多工作面均衡浇筑法[11-13],此种方法的施工工序复杂,周期较长,高空作业风险大,且废水废渣的掉落问题导致环境质量难以保证。针对渔塘特大桥设计施工过程中所遇到的问题,基于预制装配化的思路,采用劲性骨架节段与混凝土底板同步预制吊装的方法,通过平行同步作业,缩短了工期,混凝土底板提供了安全作业的平台,同时解决了混合水下落污染环境的问题,符合工程实际要求。

1 依托工程概况

渔塘特大桥是一座横跨正安县“母亲河”芙蓉江的钢管混凝土劲性骨架上承式拱桥,渔塘特大桥采用净-200上承式钢筋混凝土劲性骨架箱拱,拱上为双方柱式排架,腹孔为19.3 m,两岸各有1跨30 m装配式预应力混凝土T梁引孔,桥梁全长284.3 m,桥面全宽12 m。

2 新工艺实践及改进思路

2.1 研究目的

随着我国西部大开发战略的全面实施,贵州及周边省份山区大跨度桥梁的修建规模不断扩大,相应的山区大跨度桥梁建设过程中的一些共性难点问题,正日益引起建设者们的共同关注。

钢管混凝土劲性骨架拱桥主拱圈施工过程难度较大,主拱圈结构体系、受力状况、线形均不断改变。为确保拱圈各项控制指标均处于设计范围内,对主拱圈的模拟分析具有重要意义。拱圈外包混凝土浇筑过程是主拱圈施工中最重要的环节,第一环外包混凝土浇筑过程是其中操作难度最大、风险性最高、耗时较长的一道工序。同时在钢管劲性骨架混凝土拱桥施工过程中,会出现混凝土节段浇筑时渗出混合水及混合料下落导致水污染的问题。考虑以上情况,提出一种新节段吊装施工方法,即带混凝土底板同步预制吊装的施工新工艺。

2.2 新工艺施工方案

渔塘特大桥采用的新工艺为带混凝土底板同步预制吊装施工,标准施工工艺流程如下。

流程一:在桥头路基位置设置劲性骨架管节及杆件堆放场地,搭设钢管劲性骨架拼装场地及拼装胎架。根据主拱圈弧度,在节段拼装场预先拼装三个节段。

流程二:将已拼装节段利用龙门吊转运至底板混凝土施工胎架,进行底板钢筋及混凝土施工。底板施工胎架根据主拱圈弧度适时进行调整。同时,节段拼装场按照“2+1”的组拼方式,开始进行下一节段钢管劲性骨架组拼。

流程三:底板混凝土强度达到设计强度的 90%后,利用炮车将带底板节段转运至缆索吊装系统吊装区域。

流程四:利用缆索吊装系统将节段吊运至待安装区域,通过吊装控制系统集成中心控制调整节段空中姿态,进行对位安装。并根据监控指令调整节段标高至线形控制目标值,连接节段间高强螺栓,完成节段对接。

流程五:安装扣索及背索,并进行张拉。同步调整扣、背索张拉力及松放缆索吊点,将节段吊重由缆索吊装系统转移至斜拉扣挂系统。待缆索吊点完全松弛后,再次微调扣、背索张拉力,使节段安装线形、标高等参数与监控目标值一致。锁定扣、背索,解除缆索吊点,完成节段安装。

流程六:在每节段安装完成后,根据监控指令要求,适时进行节段间外包混凝土底板湿接缝浇筑。

流程七:重复上述施工流程一至六,直至主拱圈节段全部安装完成。

流程八:完成主拱圈合龙段钢管劲性骨架安装,灌注劲性骨架管内自密实混凝土,并浇筑合龙段底板湿接缝,完成主拱圈钢管劲性骨架及外部混凝土底板施工,拆除斜拉扣挂系统。

流程九:进行顶、腹板节段施工。

2.3 新旧施工工艺安全及环境分析

从施工安全性考虑,传统劲性骨架法的不足之处具体表现在空中浇筑拱圈混凝土工序繁多,工期较长,且高空作业困难,施工人员在空中作业时间长,人员风险大,安全问题不容易保证[14-15]。新工艺采用带混凝土底板的钢管劲性骨架节段预制吊装施工,给施工人员在高空中提供了安全作业的平台,有利于腹板与顶板的施工。且由于事先预制了底板,缩短了施工人员在高空作业的时长,施工人员的安全性得到了进一步的保证。渔塘特大桥所采用的主拱圈施工方法,施工工期为285 d,相比于传统施工方法,节省了大概1/4的工期。施工安全风险源对比分析如表2所示。

表2 施工安全风险源影响因素分析

从环境友好性考虑,渔塘特大桥上跨沙阡水电站水库,此水库作为正安县城饮用取水地,水质等级需要进行严格的把控,不允许施工废渣废料掉入水库,但采用以往的施工工艺,环境问题很难得到保证。为解决这一实际问题,新工艺采用带混凝土底板的钢管劲性骨架节段预制吊装施工,将拱圈混凝土底板与劲性钢管混凝土骨架节段一同预制吊装,从而形成空中连续拱圈底板防护,有效解决了拱圈其他部分混凝土浇筑过程中混合水和混合料下落导致的环境污染问题。

根据渔塘特大桥建设过程中存在的风险特性,对机械设备、作业环境、安全管理及高空作业时长等施工安全风险源影响因素指标进行评价分析。从表2可以看出,新工艺在各项指标上都有着较大优势,能将安全风险系数降到最低,解决了以下问题。

(1)解决目前劲性骨架钢管混凝土拱桥拱圈施工中,拱圈外包钢筋混凝土施工支架搭设难度大、人员作业安全风险高、施工工效低等问题。

(2)解决目前劲性骨架钢管混凝土拱桥拱圈施工中,高空混凝土现浇作业产生的混合水和混合料下落对环境造成的严重污染问题。

(3)发展和完善我国原创山区大跨度钢管劲性骨架外包混凝土拱桥架设新工艺,形成标准化的成套施工技术。

2.4 新工艺改进思路

对传统劲性骨架法的不足之处进行了改进,渔塘特大桥采用带混凝土底板钢管劲性骨架节段预制吊装施工工艺。如在实际施工过程中,会遇到绑扎横隔板与腹板钢筋困难、高空中作业时间长等问题,且由于在空中节段施工时侧模封闭困难,导致工作效率较低。因此,针对渔塘特大桥在现场实际施工过程中所遇到的一些施工难点,给出了一种改进思路:在主拱圈预制吊装的节段上提前浇筑好横隔板,这样既省去了空中钢筋绑扎横隔板的步骤,又能较好地解决空中侧模封闭困难的问题,工人在空中施工时间短,施工安全性得到了保障,同时提高了整体预制装配化率和工作效率。

3 直接经济效益分析

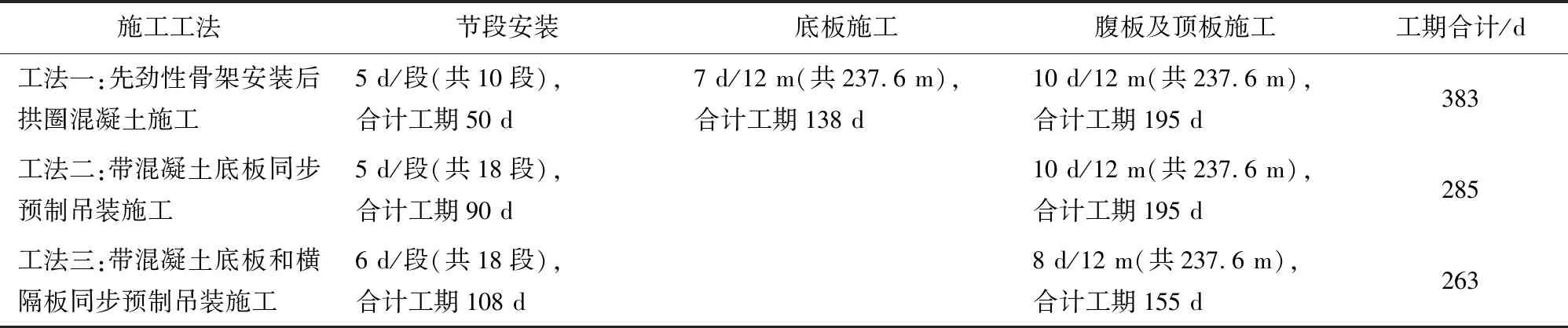

传统劲性骨架混凝土拱桥施工,采用缆索吊装系统先进行主拱圈劲性骨架施工,劲性骨架合龙后分环进行主拱圈混凝土浇筑。其施工时间较长,产生的施工辅助设施较多,同时在高空且纵坡较大的拱圈位置施工极为困难,造成成本增加。渔塘特大桥针对以往所采用的传统施工工艺的不足之处,提出在地面预制底板与劲性骨架节段同步吊装的施工方法,同步采用缆索吊装系统进行主拱圈对称拼接,达到了缩短工期和保证施工安全的目的,降低了施工企业的现场管理间接费投入,提高了设备的利用率,在经济效益与施工管理等方面都有明显的助益。运用上述思想,提出了一种带混凝土底板和横隔板的施工方法,此施工方法相比于带混凝土底板同步预制吊装施工,不仅一定程度上缩短了施工工期,在保证施工安全的同时也节约了投入成本,可以在高质量高品质完成大桥施工的同时取得良好的经济效益。不同工法的工期对比分析如表3所示。

表3 不同工法的工期对比分析

(1)虽然前两种方法施工工艺不同,但所用设备投入基本一致,只是缆索吊装设计吊重略有不同,故采用同样的设备配置及单价进行设备、管理间接费用统计比较。相较于前两种施工方法,第三种施工方法在第二种方法的基础上带有横隔板,缆索吊装设计吊重进一步增加,故缆索吊装系统的费用将提高。在该项目中,采用带混凝土底板同步预制吊装施工替代设计推荐采用的先劲性骨架成拱合龙后进行外包混凝土的施工工法,缩短施工工期约3个月(98 d),每月能节约施工设备投入、间接费等施工成本47万元(如表4所示),共计节约成本141万元。采用带混凝土底板横隔板同步预制吊装施工,缩短施工工期约4个月(120 d),共计节约成本171.2万元(由于缆索设计吊重增加,吊装系统费用为16.2万元/月)。

表4 施工设备、管理间接费用的月投入统计

(2)相较于传统施工工艺,采用后两种施工方法指导现场施工,可大大提高功效,有效节约设备的投入成本,管理成本也得到压缩,合理降低了生产过程中的设备、人力等资源的消耗。

4 结 论

以渔塘特大桥为依托,针对传统钢管混凝土劲性骨架拱桥施工方法中存在的问题,通过对新旧施工工艺经济性、安全性以及环境友好性等三方面多维度的对比分析,得出如下结论。

(1)从经济性的角度来看,采用带混凝土底板同步预制吊装施工工艺较传统施工工艺可节省成本约占总成本的30%,缩短工期约为总工期的25%。

(2)从安全性的角度来看,带混凝土底板同步预制吊装施工工艺给高空作业人员提供了安全的作业施工平台,空中作业时间明显缩短,相较于传统施工工艺而言有了更可靠的防护措施,整体施工安全得到保障。

(3)从环境友好性的角度来看,带混凝土底板同步预制吊装施工工艺将拱圈混凝土底板与劲性钢管混凝土骨架节段一同预制吊装,在空中形成连续防护的拱圈底板,有效解决了拱圈环段施工中混凝土浇筑混合水和混合料下落对库区水质污染的问题。