预制UHPC永久模板钢筋混凝土组合梁抗剪性能有限元分析

2024-05-15赵柏冬张一鹏刘慈军刘亚钊

赵柏冬,张一鹏,刘慈军,刘亚钊

(1.沈阳大学,辽宁 沈阳 110044,2.宁波市高等级公路建设管理中心,浙江 宁波 315000)

0 引 言

抗剪性能是梁的基本性能指标中一个比较重要的指标,而剪切破坏的梁具有脆性破坏的典型特点,当受到剪切破坏时,梁会产生许多微小的裂缝并迅速扩展,承载力下降也特别快。按照抗剪承载力的设计要求,在主体结构中的关键部位需要不断地提高配筋配箍率,这样往往会导致箍筋过于密集,增加了施工难度,甚至导致节点处的混凝土浇筑不密实,从而产生严重的安全问题。

超高性能混凝土(Ultra-high Performance Concrete,UHPC)具有非常优异的力学性能,也具有不错的延展性、韧性和非常好的耐火性能。将超高性能混凝土作为组合结构的预制单元,再与现浇的普通混凝土结合形成广义组合结构,形成的新结构最大的特点是使用的钢材量显著减少、截面尺寸显著减小,结构的耐久性能和抗火性能也有非常明显的提高。

迄今为止已有很多学者对超高性能混凝土组合梁的力学性能进行了相关试验研究及有限元分析:梁兴文等[1]通过试验与模拟,得到了免拆UHPC模板钢筋混凝土(Reinforced Concrete,RC)梁抗弯承载力的计算公式,为有限元分析的可行性提供了理论支持;张大长等[2]对外壳预制核心现浇RC梁抗弯承载力进行试验研究,分析比较两类梁的荷载和挠度特性,确认组合梁也具有很好的整体性,为研究组合梁提供了试验结果;林阳[3]通过超高性能混凝土组合梁弯剪性能试验研究,用UHPC永久模板调整配箍率和剪跨比,进行了抗剪性能试验研究。孙润生[4]将装配式桥梁建造方法与传统桥梁建造方法进行对比分析发现,装配式桥梁在建造速度、建设质量、节能环保等方面具有突出的技术优势。

在基于轻量化UHPC-NC(超高性能混凝土-普通混凝土)组合体系的桥梁预制拼装成套关键技术研究这个大课题下,研究组合梁的抗剪性能,采用Abaqus有限元分析软件,设计了四根梁构件,通过调整配箍率和剪跨比对抗剪性能进行研究,记录剪切构件各参数对抗剪性能的影响,为组合梁的实际工程应用提供参考。

1 有限元模型的建立

1.1 材料本构关系

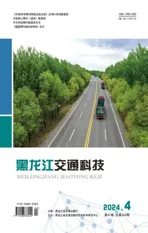

(1)普通混凝土的本构。普通混凝土单轴受压受拉的应力和应变关系,采用E.Rusch模型,如图1所示,用抛物线来表示单轴受压模型上升的阶段,用折线表示它的下降段;单轴受拉的本构模型用折线表示。

fc—混凝土的单轴受压峰值压应力;ε0—混凝土的峰值压应变;εcu—单轴受压极限压力的应变;ft—混凝土单轴受拉开裂应力。

单轴受压本构模型为

fcc=fc(ε0≤εc)

(1)

单轴受拉本构模型为

fct=0 (εt0≤εt)

(2)

式中:fcc为混凝土的抗压强度;fct为混凝土的抗拉强度;fc为混凝土的单轴受压峰值压应力;ε0混凝土的峰值压应变;εcu为单轴受压极限压力的应变;ft为混凝土单轴受拉开裂应力;εt0为混凝土单轴受拉的开裂应变。

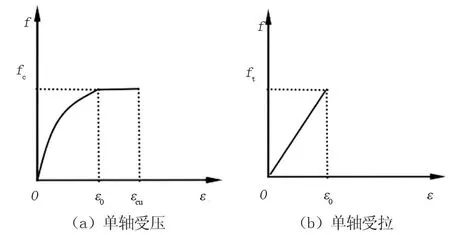

(2)钢筋的本构。钢筋的本构模型是用理想的弹塑性模型来建立的,如图2所示,表达式为

fy—钢筋屈服应力;εy—钢筋屈照应变。

σs=Esεs(0≤εs≤εy)σs=0 (εs≥εy)

(3)

式中:σs为钢筋应力;Es为钢筋的弹性模量;εs为钢筋应变;εy为钢筋屈服应变。

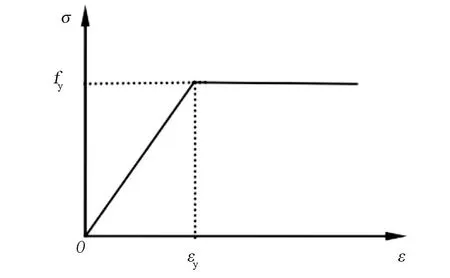

(3)UHPC的本构。UHPC的本构模型使用的是王景全等[5]提出的双折线模型,如图3所示。

ft、εp、σt、εtlim—分别为极限抗拉应力、屈服拉应变、屈服拉应力、极限拉应变;fu、εce、εclim—分别为极限压应力、屈服压应变和极限压应变。

1.2 试件参数的选取

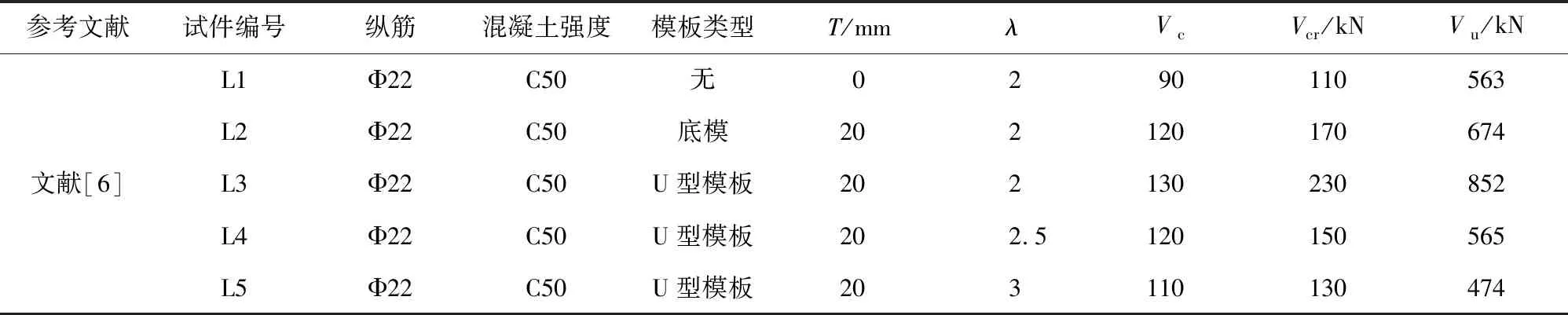

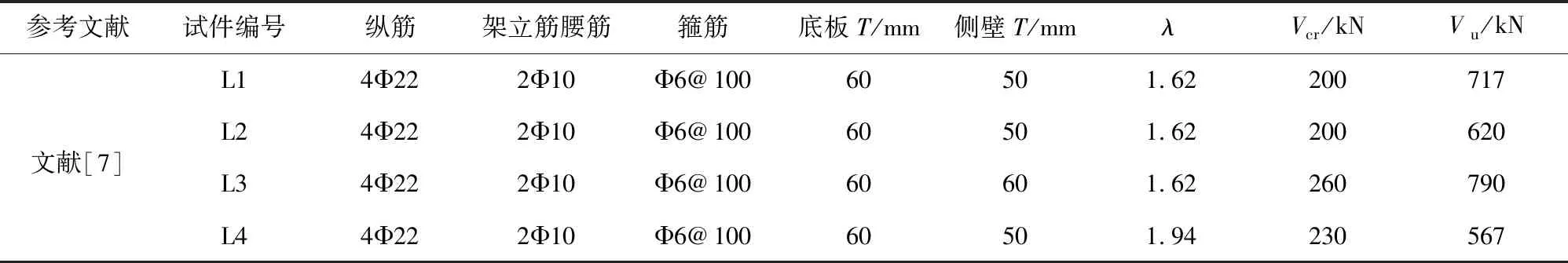

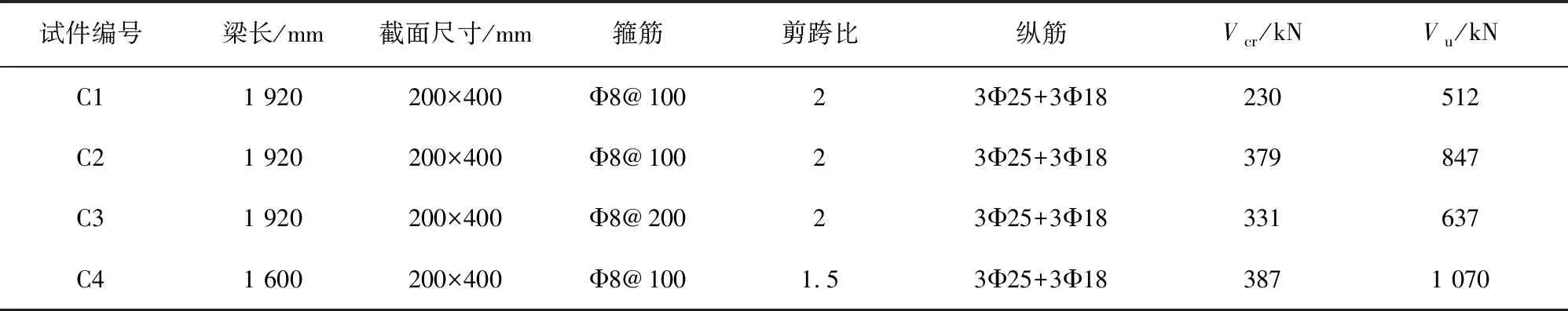

分别选取文献[6]、[7]中的共9个试件梁进行加载试验模拟,有关数据均取自文献中试验数据,如表1、表2所示。其中表1为高强度钢筋混凝土无腹筋梁试件的数据汇总,而表2则多考虑了配箍率。

表1 高强度钢筋混凝土无腹筋梁的试件参数

表2 考虑了配箍率的试件参数

1.3 模型的建立

混凝土模型的选取。Abaqus软件里面有三种混凝土的本构模型,使用Abaqus/Standard模块对其进行分析,混凝土本构模型选用塑性损伤混凝土模型。除了前面提到的拉压本构之外,还需定义其他参数。塑性损伤混凝土模型采用经典的Drucke Prager准则作为其理论依据,屈服函数的公式为

(4)

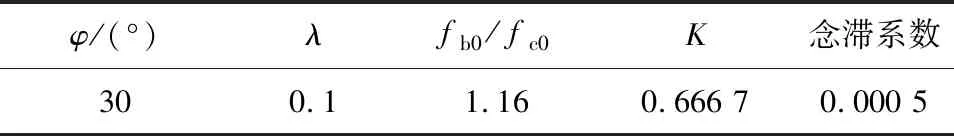

式中:G为塑性势;λ为偏心距;σt0为弹性极限;φ为混凝土的膨胀角;ρ为弹性应变;ξ为弹性系数。部分使用的参数,如表3所示。

表3 试件参数

(1)单元模型的选取。Abaqus软件里面有很多个单元类型,分析了各个材料的特点特性,选用准确表达其特点并适合其特性的单元模型。普通混凝土单元使用的C3D8R(三维八节点减缩积分实体单元)非常合适,UHPC单元也使用这个。钢筋主要承受的是拉应力,所以使用Truss单元中的T3D2二节点线性桁架单元比较合适。

(2)模型的建立。混凝土、UHPC和钢垫块都是用的三维实体均质模型来建立的,受拉筋和受压筋用的是三维线性桁架模型,箍筋也是三维线性桁架模型。

(3)模型建立好以后,赋予它们相应的属性,导入普通混凝土的拉压本构模型,紧接着导入UHPC的本构模型,然后再输入钢筋的屈服强度和弹性模量,赋予其相应的截面属性。最后进行装配,将它们组合在一起,便建成了预制UHPC永久模板混凝土组合梁的三维计算模型。

(4)约束设置。在受力点处放置钢垫块是为了避免混凝土梁在应力集中时发生局部破坏,支座处也是一样的。垫块(加载点处)与混凝土梁使用绑定约束的方式,不考虑两者之间的粘结滑移。在加载点处设置加载参考点,为避免受力不均,并且在两者之间设置成耦合约束,在参考点上设力即可。钢筋和梁二者之间是内置约束关系,嵌入混凝土中一起受力。

(5)荷载和网格的划分。模型采用的是简支梁,一端固定,一端铰支,并且在支座处设置垫块,垫块与梁进行绑定。模型采用的是单点加载的方式,并且使用了位移加载。网格的划分采用了边长20 mm的正六面体,划分好的模型。

2 有限元模型验证

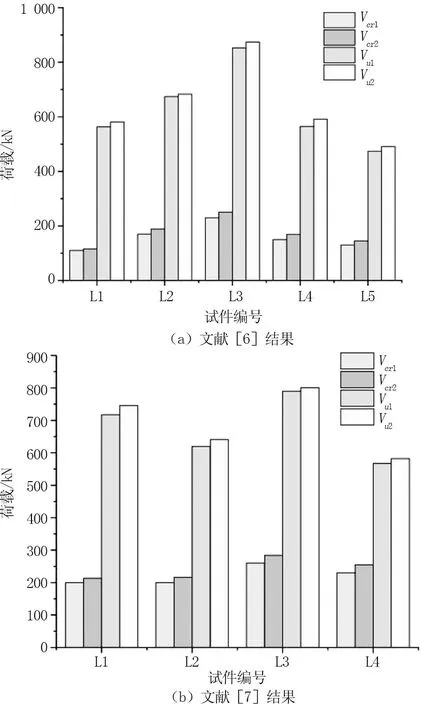

为了验证计算UHPC和普通混凝土组合梁本构关系和钢材本构关系选取的合理性以及建立模型方法的正确性,对表1和表2中的各梁加载试验构件进行模拟,试验结果与模型运行结果对比见图4。

Vcr1—斜向开裂荷载的试验值;Vcr2—斜向开裂荷载的模拟值;Vu1—极限荷载的试验值;Vu2—极限荷载的模拟值。

通过对斜向开裂荷载和极限荷载的模拟值和试验值进行比较,由图4可知,模型的模拟结果与其试验结果相似度较高,吻合较好,误差在可接受的范围内。因此建立模型所使用方法的合理性和正确性得以证明。

3 参数分析

3.1 模型的设计参数

使用Abaqus建立4根梁模型试件,并且实施跨中单点加载,通过借鉴普通混凝土梁的抗剪承载力的影响因素,主要考虑了配箍率对梁抗剪性能的影响、剪跨比对梁抗剪性能的影响,并通过普通钢筋混凝土梁和UHPC-RC组合梁的抗剪性能表现进行对比,来观察UHPC预制永久模板对抗剪性能的影响。

设计了4根梁模型,其中3根1 920 mm跨度,1根1 600 mm跨度。C1为对比梁,即为普通钢筋混凝土的梁模型,C2、C3、C4为组合梁模型。模型的基本参数以及运行的结果如表4所示,其中Vcr为模型梁的斜向开裂荷载,Vu为其极限荷载。

表4 4根梁模型相关参数及模拟计算结果

3.2 UHPC预制单元对抗剪性能的影响

由表4可知,UHPC预制单元对梁的抗剪性提升巨大,具体表现在以下方面。(1)普通的混凝土梁,其斜向开裂荷载为230 kN,而完全一样配筋的组合梁,增加了预制单元,其斜向开裂荷载为379 kN,提升了64.7%。(2)普通混凝土梁的极限荷载为512 kN,而相同配筋添加了UHPC预制模板的组合梁极限荷载增加到了847 kN,提升了65.4%。可以看出,预制UHPC模板在斜向开裂和极限承载力两方面都提升了60%以上。其抗剪性能提升的原因是由UHPC材料制成的预制单元壳体,关于UHPC的材料特性,一些学者做了很多试验研究[8-10],其特性是韧性高,抗剪性能也比普通混凝土高很多,作为外壳包裹着内部的普通混凝土,在普通混凝土发生变形时,预制单元会对其约束,有效地减缓了斜向裂缝的蔓延,从而显著提升了整梁的承载能力。

虽然组合梁的UHPC外壳只有20 mm厚,但是其极限承载力和斜向开裂荷载都提升了一大半。在实际的工程中,可以减小梁的尺寸,既可以减小梁的自重,也可以创造更加灵活的空间形式,而且预制单元永久模板的抗剪性能、安全性能还得到了提升。

3.3 配箍率对增加了预制单元组合梁抗剪性能的影响

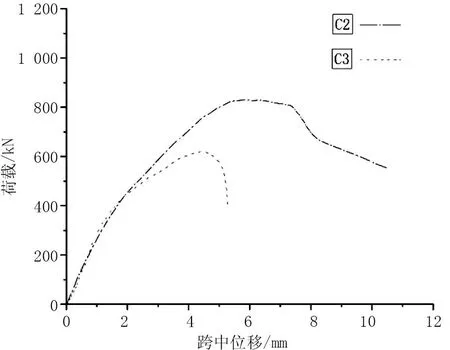

从表4中C2、C3两个模型的模拟计算结果可以看出,箍筋的间隔从100 mm增加到200 mm、其他配置都相同情况下的组合梁,斜向开裂荷载从379 kN减小到331 kN,减少了12.6%,极限荷载从847 kN减小到637 kN,减少了24.8%。C3对比C2有所减小,但是相比于普通混凝土梁C1,不仅没有减小,反而有所提升,这说明箍筋的影响没有预制UHPC对于梁的抗剪性能影响大,这是由于外壳限制了裂缝的延伸,导致箍筋的强度很难得到充分的发挥。

从另一方面看,通过图5荷载位移曲线可知,箍筋对于添加了预制单元的组合梁延性的影响还是很大的,在曲线的后一段可以观察到,箍筋的减少,导致这一段的承载能力下降得非常迅速。综上所述,虽然UHPC预制模板在梁的抗剪性能方面提升显著,但是在实际工程中不能单纯为了满足承载力的要求而减少过多的箍筋,防止在偶然荷载的作用下,发生意外的脆性破坏。

图5 C2和C3两试件的荷载位移曲线

3.4 剪跨比对梁抗剪性能的影响

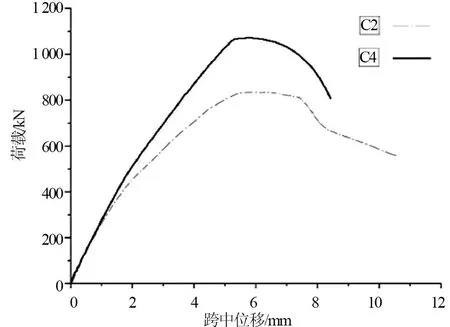

通过表4中C2、C4两个模型的模拟计算可知,组合梁模型的剪跨比从2减小到了1.5,虽然斜向开裂荷载几乎没有变化,但是极限荷载从847 kN增加到1 070 kN,提升了26.3%,提升很大。

但是在图6中,通过观察C2、C4两个模型的荷载位移曲线可以发现,随着剪跨比的减小,曲线后半段下降的速度变快,其延性变差。虽然剪跨比的减小使梁的抗剪性能提升显著,但是在实际工程中不能单纯为了满足承载力的要求而使用过小剪跨比的梁,避免在偶然荷载的作用下,发生剪切破坏、脆性破坏的安全隐患很大,即使是抗剪性能更优异的组合梁也应该保守设计,遵从安全第一的原则。

图6 C2和C4两试件的荷载位移曲线

4 结 论

(1)通过对比各模拟构件的斜向开裂荷载值和极限荷载值,可以看出相较于普通混凝土梁,UHPC预制模板对斜向开裂荷载的影响很大,提升了64.7%,对极限荷载提升也很大,提升了65.4%;配箍率对其影响不大,箍筋间距从100 mm增加到200 mm,组合梁的斜向开裂荷载值只减少了12.6%,对极限荷载的影响也不大,减少了24.8%;剪跨比从C2的2减小到C4的1.5,斜向开裂荷载的变化不大但是极限荷载提升明显,提升了26.3%。

(2)配箍率和剪跨比对组合梁的延性影响很大。由图5和图6可知,在梁的抗剪性能提升的同时,也应该在实际工程中考虑延性的影响,不能单纯为了满足承载力的要求而减少过多的箍筋或者使用过小的剪跨比组合梁,防止在偶然荷载的作用下,发生意外的脆性破坏。

(3)UHPC预制模板对梁抗剪性能提升显著的原因是UHPC的材料特性(韧性高和抗剪性能高)。预制单元壳体作为外壳包裹着内部的普通混凝土,在普通混凝土发生变形时,预制单元会对其进行约束,有效地减缓了斜向裂缝发展的速度,从而显著提升了整个组合梁的承载能力。在实际工程中,使用UHPC预制永久模板组合梁可以创造更加灵活的空间形式,可以使用更小尺寸的梁达到更高承载力的要求,在环保的同时还减小了梁的自重。