空心板梁裂缝形成机理及防治对策

2024-05-15李秉千孟照静林雪花吴小会刘玉芳

李秉千,顾 笑,孟照静,林雪花,吴小会,刘玉芳

(1.中铁建山东京沪高速公路济乐有限公司,山东 济南 250000;2.山东交通学院,山东 济南 250357)

1 引 言

在我国桥梁建设项目中,空心板应用时间较早,因其抗震性能良好、结构简单、施工方便、工艺成熟,在桥梁建设项目中应用广泛。由于环境、荷载等不利因素,空心板桥梁在运营期间常出现裂缝,进而影响整个空心板主梁结构的安全性和稳定性[1]。

空心板裂缝的产生与当时的设计规范、地区的自然条件、混凝土强度等因素有关。在服役期出现裂缝具有一定的普遍性,因此国内外学者对于裂缝的成因和机理进行了研究。陈玮等[2]利用有限元软件对预应力空心板的力学行为进行了研究,研究表明纵向裂缝的出现会使桥梁局部抗弯刚度降低,进而导致整个桥梁的承载力降低。徐建红[3]运用Ansys有限元软件,深入研究了荷载作用下空心板桥开裂机理。结果表明,桥梁纵向裂缝的成因主要与汽车荷载所产生的侧向挠曲力有关。袁国泰[4]对现场荷载试验和桥梁状态进行了调查,研究了裂缝对空心板的影响,并从施工、运营等方面分析裂缝的形成机理。Zhao等[5]通过对30 m跨度的空心板桥梁进行循环荷载试验,得出了裂缝宽度与循环荷载之间的规律。综上所述,空心板的开裂病害已引起学术界的广泛关注,针对桥梁空心板裂缝形成机理的研究相对较多,但大多是针对其中的一项内容或是宏观研究,对不同裂缝采用的修补工艺研究得不够深入。

在施工和运营环节,温度应力变化、荷载、混凝土强度、施工工艺等方面,均可导致空心板出现裂缝[6-9]。以青岛胶州湾大桥项目、潍莱高速项目和济乐高速项目为工程依托,针对空心板桥梁出现裂缝的状况和分布形态,研究空心板梁裂缝形成机理,并根据不同类型的修补工艺进行比对研究。

2 裂缝统计分析

2.1 裂缝数量总体分布情况

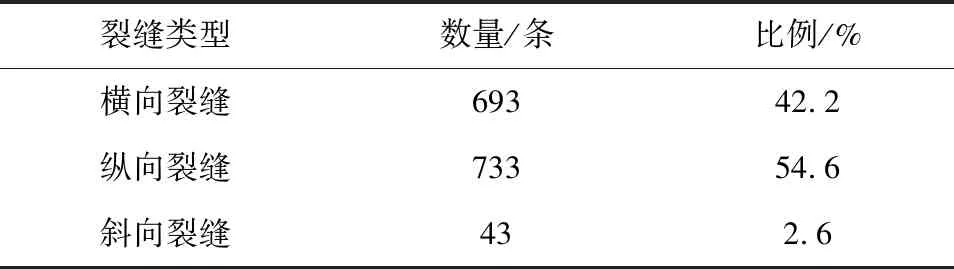

以青岛胶州湾大桥项目、潍莱高速项目和济乐高速项目为工程依托,开展了空心板桥梁裂缝分布规律及特征的研究,对84座服役空心板桥梁的外观病害进行调查,共检测到1 642条裂缝病害。对裂缝所处位置及出现频次进行统计分析,得到空心板典型裂缝的时空分布。检测结果表明,最常出现的裂缝形态为横向裂缝、纵向裂缝和斜向裂缝,分别占42.2%、54.6%和2.6%。空心板各类裂缝数量见表1。

表1 裂缝数量分布统计

2.2 裂缝宽度分布特征

为了具体分析裂缝的分布特征,对青岛胶州湾大桥、潍莱高速和济乐高速检测到的1 642条裂缝所在梁体裂缝宽度进行了分析。由图1和图2可见,空心板梁纵向裂缝和横向裂缝宽度大多分布在0.05~0.10 mm范围内,占比分别为80%和85%,但纵向裂缝和横向裂缝中,分别有4%和3%的裂缝甚至超过0.20 mm。裂缝宽度增大,会减弱钢筋与混凝土之间的握裹力,同时由于水汽、化学物质等的进入,将导致钢筋锈蚀,进而影响结构的耐久性和安全性。

图1 纵向裂缝宽度分布

图2 横向裂缝宽度分布

3 裂缝形成机理及规范要求

3.1 底板裂缝

底板裂缝分为纵向裂缝、横向裂缝和斜向裂缝3种。

斜向裂缝比较少见,斜向裂缝一般是由底板受到集中力作用或者底板的保护层过薄导致;横向裂缝通常是结构性裂缝,会对空心板梁结构承载能力产生影响。横向裂缝的形成一般是由于荷载承载力、预应力布置不当和环境温度等因素造成,底板横向裂缝超过规定限值时会向两侧腹板延伸,形成U形裂缝;横向裂缝的出现也可能是空心板预应力不足导致;纵向裂缝是最常见的裂缝,产生的原因通常包括设计、施工和运营[10]几个方面。

(1)设计方面:在设计过程中,因预算成本等因素,导致保护层厚度设计过薄;另外,预应力布束考虑不周全[11]、预应力布束不合理也可能引起底板产生纵向裂缝。(2)施工方面:由于空心板梁底钢筋的间距较小,机器振捣时粗骨料不易到达空心板梁的底部,导致底板强度过低而开裂;由于施工工期较长,将分批次把原材料运进场地,造成施工实际配比与试验配比有差别,导致混凝土强度偏低,进而造成空心板开裂。(3)运营方面:交通量增加,车辆荷载也随着增大,空心板底部混凝土受到横向的拉应力导致底板出现纵向裂缝;空心板梁受到阳光照射、温差过大等影响出现冷热变化时,会发生膨胀和收缩导致裂缝的产生。

3.2 腹板裂缝

腹板裂缝也分为纵向裂缝、横向裂缝和斜向裂缝3种。其中,腹板斜裂缝产生的原因一般是由于空心板梁端抗剪能力不够。腹板横向裂缝产生的原因主要是预应力不足或者混凝土收缩。腹板出现的纵向裂缝病害较少,主要是空心板梁受到的内外温差影响大,产生的横向温差应力导致腹板纵向开裂。

3.3 底板和腹板裂缝对比

以上总结了底板裂缝和腹板裂缝的形成机理,可知在空心板不同位置,不同的裂缝形式开裂原因是不同的,将其归类分析,如表2所示。

表2 裂缝产生机理

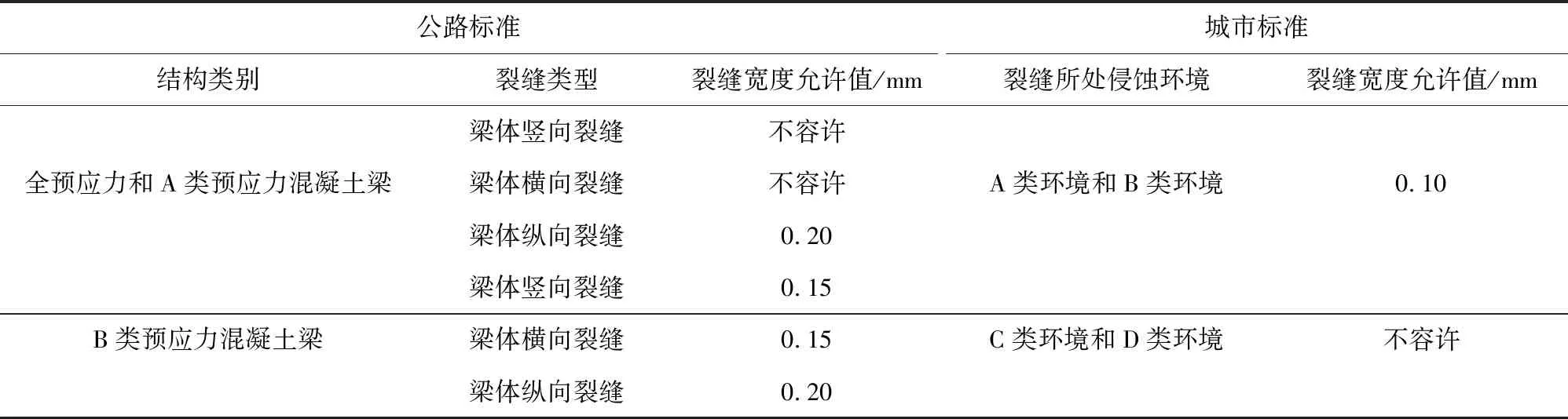

3.4 规范对各类裂缝宽度要求

《公路桥梁承载能力检测评定规程》[12]和《城市桥梁养护技术标准》[13]对桥梁各部件的裂缝宽度作出了明确的限制,两规范对混凝土拱结构和墩台结构的裂缝宽度限值要求基本一致,但对钢筋混凝土结构和预应力混凝土结构的裂缝宽度限值要求不同[14],见表3和表4。

表3 钢筋混凝土裂缝宽度允许值对比

表4 与预应力混凝土结构类型对应的裂缝宽度允许值对比

通过两规范的对比发现,尽管规范的要求不同,但是对裂缝的分级都有完整的标准,并提出了不同控制指标下裂缝的允许值。其中,《公路桥梁承载能力检测评定规程》的裂缝分类更加详细,公路规范根据裂缝所在桥梁的位置进行划分,比城市桥梁规范的分类更具体,且实际操作性强,在现场检测时能及时对裂缝的危害进行评估。而《城市桥梁养护技术标准》根据桥梁所在坏境进行划分,但规范中未能考虑构件出现的裂缝部位,可能导致裂缝评估的不准确。

4 裂缝修补工艺分析

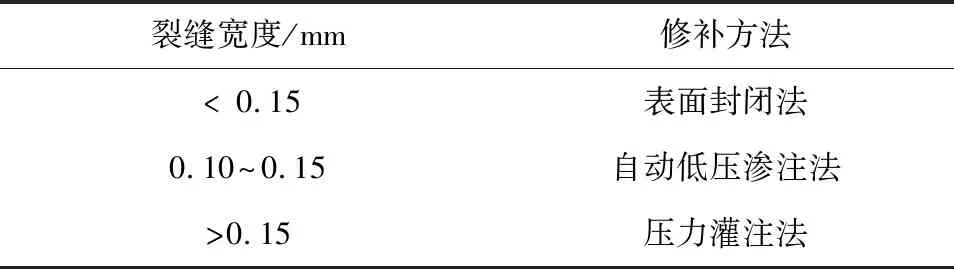

当裂缝出现后,会给空心板桥耐久性和安全性造成损伤,并产生不利影响。在《公路桥梁承载能力检测评定规程》和《城市桥梁养护技术标准》中规定了桥梁裂缝宽度限值,对桥梁裂缝修补提出了相应的要求,但是目前存在多种修补方法,并没有形成统一的标准体系,导致修补工艺、施工质量参差不齐,为此将对常见的裂缝修补方法及其特点进行分析、优选。裂缝修补工艺主要包括表面封闭法、自动低压渗注法、压力灌注法、粘贴钢板加固法和粘贴碳纤维加固法。

(1)灌浆、涂抹法。

按裂缝不同的宽度分为以下三种情况,并将其归类,见表5。

表5 裂缝修补方案优选

①表面封闭法:对于宽度<0.15 mm的裂缝,通常使用环氧树脂、环氧砂浆等材料进行表面封闭,但这种方法只针对表面或细小、浅显的裂缝有效,而对于深而宽的裂缝,修补材料无法到达并充满裂缝内部,修补一段时间后裂缝再次开裂,不能很好地抑制裂缝的发展。

②自动低压渗注法:对于宽度在0.10~0.15 mm之间的裂缝,一般采用自动低压渗注法,低压注入环氧树脂。这种方法能有效恢复空心板结构的整体性,能避免水及侵蚀物进入裂缝,进而提高结构的受力性能。采用该施工工艺处理空心板裂缝,产生的长期效益是显著的。

③压力灌注法:当裂缝的宽度>0.15 mm时,可使用压力灌注的方法,通过加压设备将环氧树脂压入裂缝中,环氧树脂固化后与空心板结构形成闭合的整体,进而达到封闭裂缝的目的。这种方法容易控制材料的注入量且可以注入到裂缝的深处,解决了传统工艺注入不满的缺陷,但环氧树脂具有挥发性,容易对人体造成不良影响。

(2)粘贴加固法。

粘贴加固法是使用粘接剂将材料粘贴在空心板裂缝处,与原来的结构形成一个整体并一起承受荷载。按修补材料不同分为以下两种情况。

①粘贴钢板加固法:当空心板梁出现主拉应力导致的裂缝时,首先对裂缝进行处理,将环氧粘接剂涂抹在钢板上,并压贴在裂缝处。但在修补空心板裂缝时,为连接梁底与钢板,在粘贴钢板时需要为膨胀螺栓打孔,会造成原结构的破坏,维修时需要较高的费用,一般在修补裂缝时很少采用粘贴钢板加固法。

②粘贴碳纤维加固法:粘贴碳纤维方法的基本原理与粘贴钢板法基本相同,将浸渍过环氧树脂的碳纤维布粘贴在空心板裂缝处并与混凝土组成受力整体,起到阻止裂缝开裂的目的。该方法在修补裂缝的同时提高了空心板结构的强度。

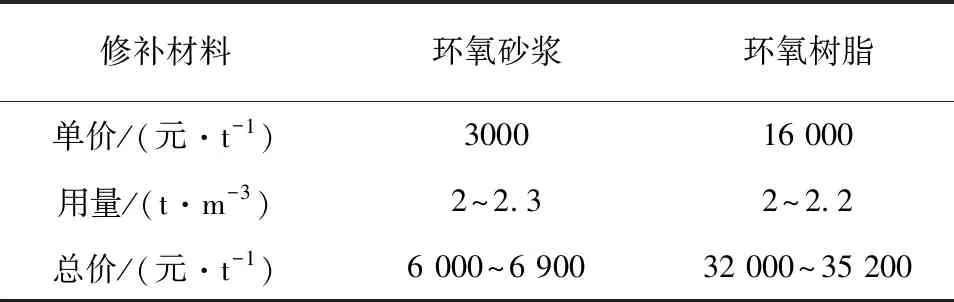

5 修补材料经济性分析

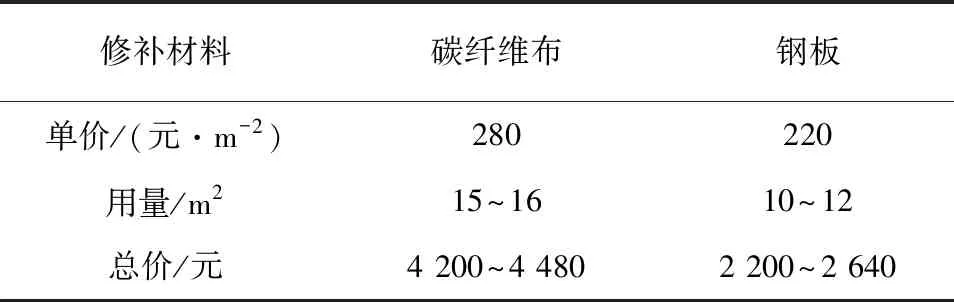

将环氧砂浆、环氧树脂、碳纤维布和钢材四种不同的修补材料进行经济性分析,调研了四种修补材料的市场成本,并将各种修补材料的市场价格进行对比分析,其中单价约为市场调研中同类品的均价,各类价格见表6、表7。从成本结果得出,环氧砂浆相较于环氧树脂修补材料有更明显的市场价格优势,环氧砂浆的成本比环氧树脂成本低约78%。通常情况下,粘贴两层碳纤维布的修补效果与粘贴4 mm厚的钢板相当,但单位面积下粘贴碳纤维布比粘贴钢板的价格高,粘贴钢板相对粘贴碳纤维节省约34%的成本。

表6 环氧砂浆和环氧树脂经济性分析

表7 碳纤维布和钢板经济性分析

针对底板出现的横向裂缝、纵向裂缝、斜向裂缝等病害形式,为了使其尽快封闭,防止外界中的水、气体等物质侵蚀裂缝,导致空心板进一步损伤,从方案的选择以及经济性分析的角度可知,最为合理的方法为表面封闭法和自动低压渗注法。

6 结 论

以青岛胶州湾大桥、潍莱高速和济乐高速工程中空心板底板、腹板开裂问题为工程背景,对裂缝所处位置及出现频次进行数据统计分析,总结了不同裂缝宽度的分布特征,针对不同部位裂缝形成机理进行分析对比,提出了合理、有效的修补对策,并对各个方法的优缺点做了总结和归纳,优选出针对不同裂缝的修补方法。基于成本经济性分析,对在役空心板桥裂缝建议采用表面封闭法和自动低压渗注法进行修补加固。