公路沥青路面施工压实温度控制研究

2024-05-15柴嘉占

柴嘉占

(山西路桥第二工程有限公司,山西 临汾 041000)

在公路沥青路面施工中,对于路面施工压实温度有着明确的要求,但是在实际的施工过程中,由于施工的实际情况难以达到规范的要求,难以保证施工效果和质量,因此对压实温度控制的研究具有重要意义。在进行公路沥青路面施工压实温度控制时,首先应对最低控制温度进行研究,通过温度与压实特性之间的关系,分析其变化情况,确定变化拐点,并结合施工压实质量的要求,在压实特性指标满足要求的情况下,确定需控制的最低压实温度。在沥青混合料从出场到压实使用存在一定时间,在该时间段内,由于外界环境的因素以及施工的过程等影响,会导致沥青混合料的温度降低,所以,需确定当温度降低至控制温度时,沥青混合料的压实有效时间。通过调控压实有效时间对施工的流程进行指导和调整,实现对压实温度的控制。

1 压实温度与压实特性

1.1 变温试验设计

以长沙至益阳高速公路扩容工程中,路段K30+884~K31+384使用的SMA-13混合料作为研究的对象,通过保证常量不变,以压实温度作为变量,通过对混合料进行马歇尔试验,探究在不同压实温度下混合料压实特性的变化情况,分析压实温度与压实特性之间的关系[1]。

(1)常量设计。

为避免除变量外的其他因素对变温试验产生影响,因此需保证其他影响因素为常量,常量主要包括两部分,分别为SMA-13混合料马歇尔试件的参数与拌和参数。其中固定SMA-13试件的尺寸为101 mm×64 mm,理论最大密度为2.39 g/cm3,且每个试件的拌和温度一致,控制在162 ℃,拌和时间设计为4 min。为避免单一试件对试验结果的偶然性影响,试验共按照要求设计4个试件。每个试件在进行击实试验时,均击实80次[2]。

(2)变量设计。

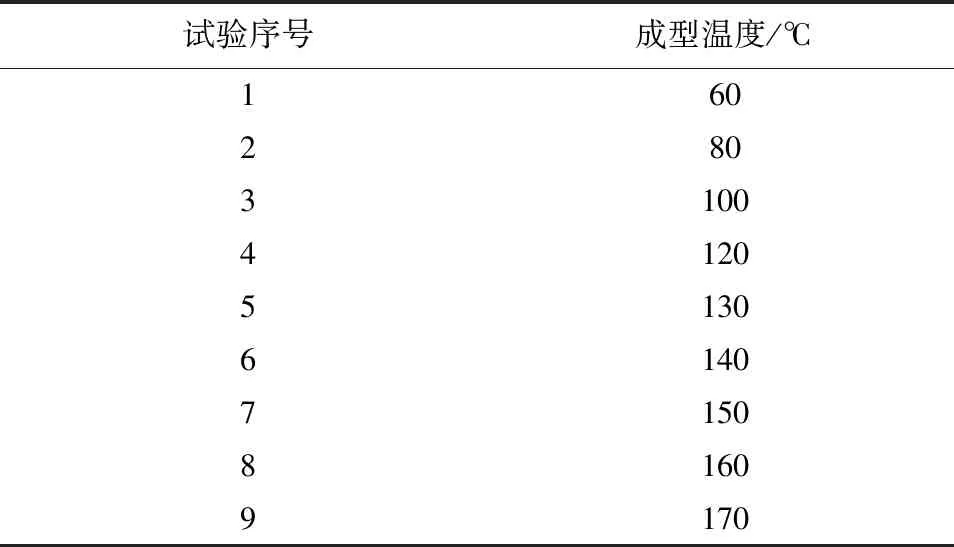

以试件的压实温度作为变量,用成型温度代表试件的压实温度。SAM-13混合料使用SBS改性沥青,为防止沥青老化应将其压实温度最高控制在170 ℃。SMA-13混合料经拌和后,其试件的温度约为162 ℃,通过对试件进行升温、降温处理,使试件达到设定的成型温度,共设定9组不同的成型温度进行试验,成型温度控制如表1所示。

表1 成型温度参数表

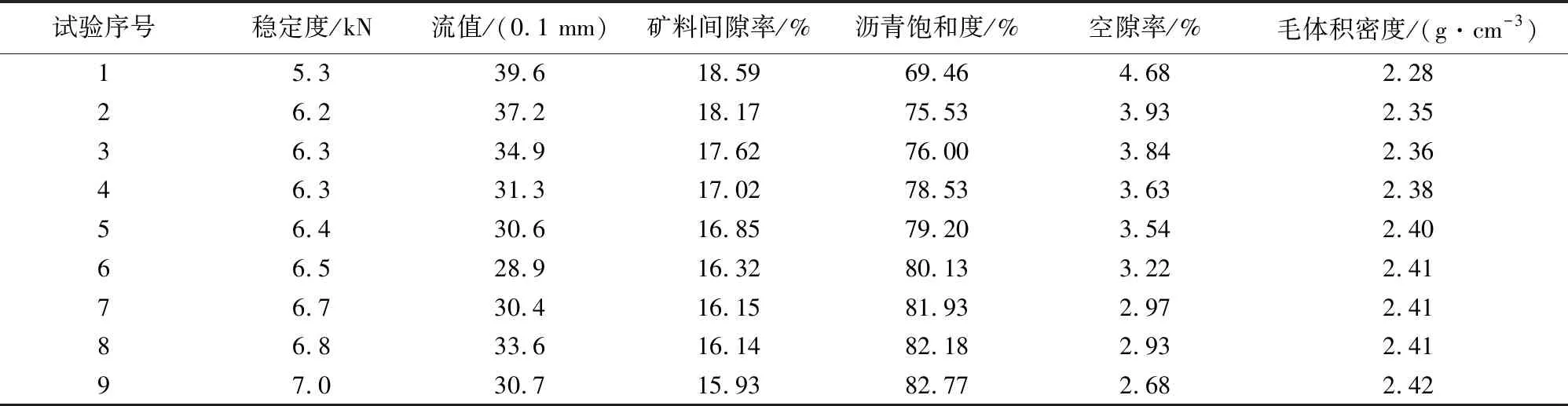

1.2 试验过程及结果

将4个试件通过升、降温的方式控制其成型温度符合试验要求,通过马歇尔试验获取其压实特性指标内容,指标包括稳定度、流值、矿料间隙率、沥青饱和度、空隙率、毛体积密度。每组试验指标数据取4个试件试验指标的平均值作为最终的测定值。不同温度下试件的马歇尔试验指标结果如表2所示。

表2 马歇尔试验结果表

1.3 结果分析

(1)变化情况分析。

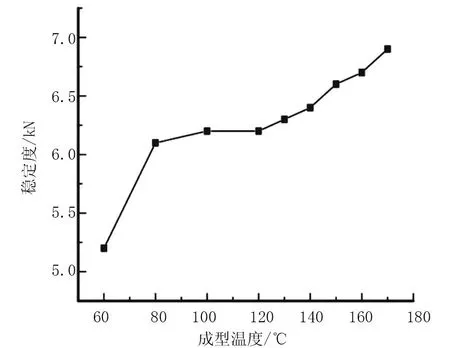

①稳定度变化情况分析。

由图1可知,随着成型温度的升高,SMA-13材料的稳定度在不断升高,其中80 ℃前后的变化幅度较大,80 ℃作为拐点存在,在80~120 ℃期间变化情况较为平缓,且逐渐升高。

图1 稳定度与成型温度变化情况图

②流值变化情况分析。

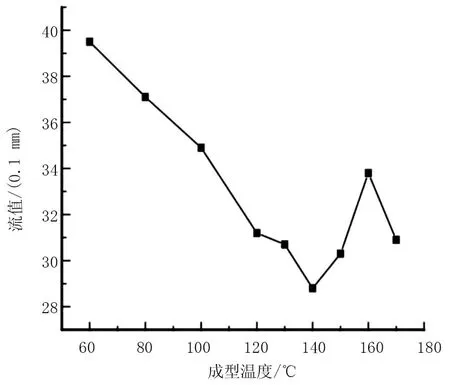

由图2可知,当成型温度升高,流值逐渐降低,当处于140 ℃时为流值最低点,随后上升至160 ℃后下降,流值变化的整体不与成型温度之间呈现明显的相关关系[3]。

图2 流值与成型温度变化情况图

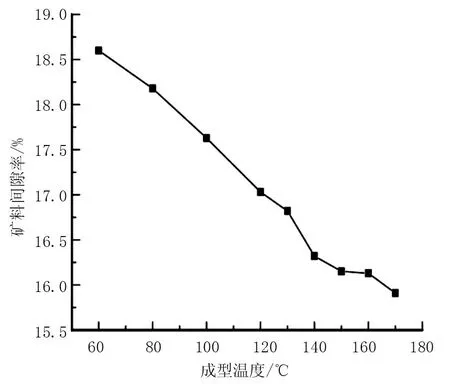

③矿料间隙率变化情况分析。

由图3可知,矿料间隙率与成型温度呈现明显的负相关,随着温度的增长,整体矿料间隙率下降幅度较为稳定,在130~140 ℃区间内,矿料间隙率下降幅度较大,150~160 ℃区间内保持稳定,超过区间后继续下降。

图3 矿料间隙率与成型温度变化情况图

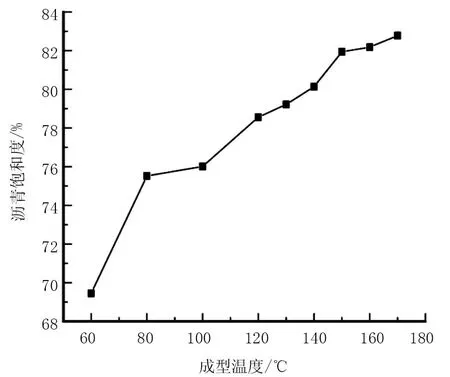

④沥青饱和度变化情况分析。

由图4可知,沥青饱和度的变化与成型温度变化呈一定的正相关关系,其中60~80 ℃区间、100~120 ℃区间内,饱和度上升幅度较为明显,其余成型温度下,呈现较为稳定上升的状态。

图4 沥青饱和度与成型温度变化情况图

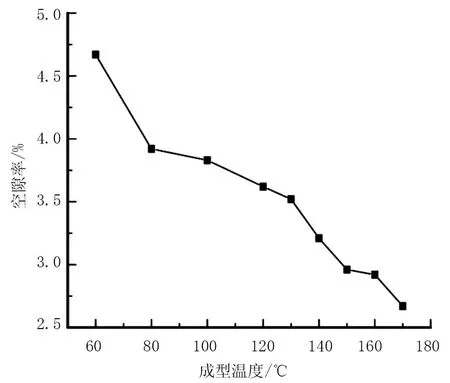

⑤空隙率变化情况分析。

由图5可知,随着成型温度的降低,空隙率随之下降,其中80~130 ℃区间、130~150 ℃区间、160~170 ℃区间内,空隙率的下降幅度较大,变化较为迅速,三者区间相互对比,其中80 ℃为较为明显的变化拐点。

图5 空隙率与成型温度变化情况图

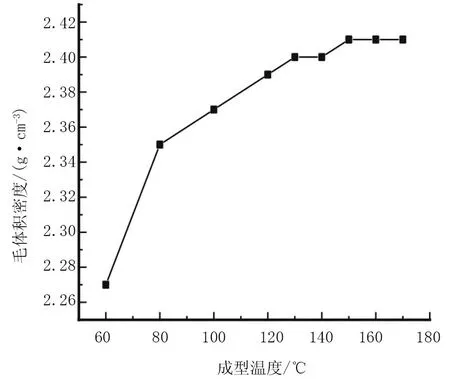

⑥毛体积密度变化情况分析。

由图6可知,在60~80 ℃成型温度变化区间内,随着成型温度的提高,毛体积密度变化幅度较大,80~140 ℃区间内,上升变化幅度稳定,无明显波动,超过140 ℃后,虽然继续上升,但最终趋于稳定。

图6 毛体积密度与成型温度变化情况图

(2)影响分析总结。

由1.3(1)节变化情况分析可知,排除不存在与成型温度存在明显相关关系的流值指标,与成型温度呈负相关的指标包括矿料间隙率、空隙率。在拟定的最高试验温度170 ℃的条件下,SMA-13混合料试件的矿料间隙率、空隙率最低,对在设定温度下变化情况进行分析,矿料间隙率、空隙率受成型温度影响的主要原因是沥青的黏度特性,在成型温度改变的条件下,沥青的黏度会受到影响,当温度升高,沥青的黏度减弱,对于骨料运动的限制作用降低,沥青在SMA-13混合料结构中,起到了润滑、填充的作用,使得混合料的结构更加紧密,进而降低了混合料的矿料间隙率、空隙率。反之,当温度下降,沥青的黏度上升,在与骨料的相互作用下,沥青自身的流动性以及骨料的活动性受限,使混合料整体结构较为松散、不紧密,并且针对SMA-13混合料的空隙率的要求,在成型温度<80 ℃时,其空隙率>3.93%,几乎超过了空隙率3%~4%的要求范围。与成型温度呈现明显的正相关的指标包括稳定度、沥青饱和度以及毛体积密度,其中稳定度主要与其化学性质有关。而沥青饱和度、毛体积密度主要与包括矿料间隙率、空隙率,上文分析可知,随着温度的升高,矿料间隙率、空隙率的下降,混合料的结构变得更加紧密,进而导致混合料的沥青饱和度与毛体积密度升高。因此为保证混合料在压实后,其压实特性指标能保证符合施工要求,要对其温度进行有效的控制。

2 压实温度控制范围

SMA-13混合料的压实度直接决定着公路沥青路面施工的施工质量,而压实度的控制主要来源于对指标的控制,根据1.3节的分析结果,对于混合料整体压实度影响最大的指标为空隙率。当空隙率过小时,沥青路面在高温、车辆载荷的作用下,会导致沥青胶浆向侧向挤出的现象,降低了沥青路面的结构强度,面层易产生推挤、辙槽等现象。当混合料的空隙率过大,混合料不密实,形成的结构稳定性较差,并且会加速沥青的老化,进而使公路沥青路面产生开裂、车辙等现象,降低了路面的疲劳耐久性,减少了公路沥青路面的使用寿命。

结合相应的公路沥青路面施工以及质量控制规范,对于SMA混合料,SMA-13改性沥青路面在其压实度达到98%以上,或者公路路面的空隙率≤6%的情况下,可视为压实合格。在保证满足压实度要求的情况下,其对于空隙率的要求限制不高,并根据上文空隙率与压实温度的变化情况可知,导致对于压实温度的要求较低。结合压实温度与其他指标的变化情况,其中80 ℃作为相较而言较为明显的拐点应充分考虑,在80 ℃以下时,混合料的空隙率、矿料间隙率、稳定度等不足以满足要求。因此经过综合考量,SMA-13混合料的最低压实温度控制在80 ℃以上时,混合料的压实才能满足公路沥青路面施工的质量要求。

3 压实有效时间

压实的有效时间主要包括从混合料出场直至碾压压实的时间。由于混合料在拌和后出场,运送至施工现场需要一定的时间,将来料摊铺并且碾压压实也存在一定的时间,在有效时间的时间段内,混合料的温度会受到外界环境因素的影响导致温度发生变化,因此需要探明在保证最低压实温度的情况下,在外界环境因素,主要包括大气温度、太阳辐射、风速的影响下,需要控制的有效时间。在有效时间内完成碾压压实施工,可以控制压实温度满足施工的质量要求。

选用长沙至益阳高速公路扩容工程中SMA-13沥青路面施工案例作为外界环境因素的数据支撑,该工程500 m的主车道路面结构使用了SMA-13混合料,其上面层厚度为4 cm,下面层厚度为7 cm。外界环境的施工温度以及混合料的来料温度均采用温度计实测,并在测量太阳辐射时采用SOLAR-1太阳辐射仪器测量,测量风速时采用OMEGA风速仪器测量。

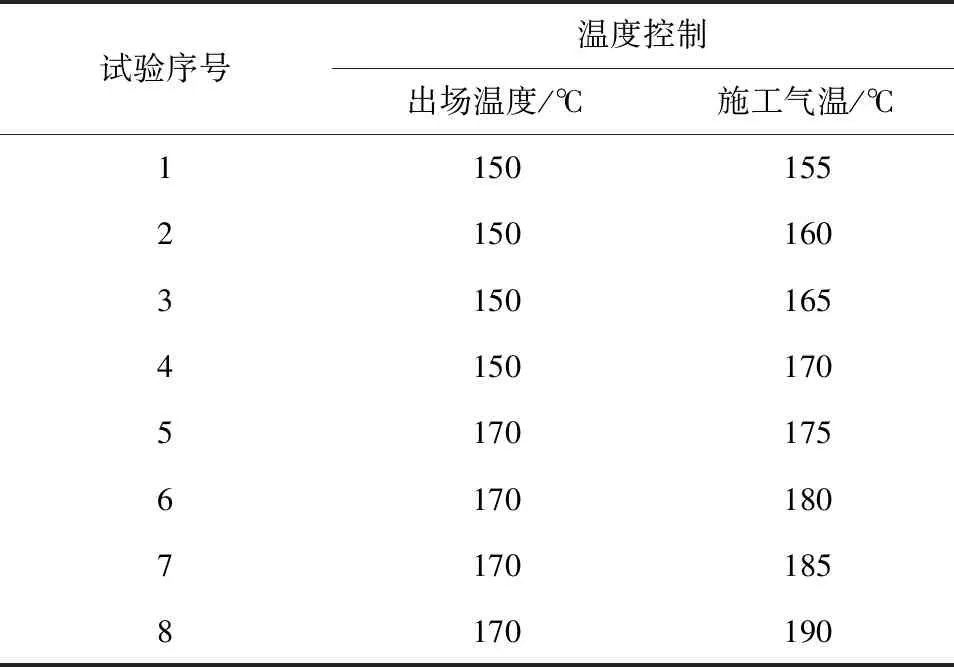

以外界施工气温代表外界环境因素,作为变量设置4组试验,以混合料出场至碾压压实后,当上面层及下面层压实温度高于80 ℃作为有效压实时间,在相同的混合料出场温度的条件下,探究施工气温与有效压实时间的关系,为避免单一混合料出场温度对试验的偶然性影响,设置两组不同的混合料出场温度,且控制其他影响因素如车速、摊铺速度等在不同施工气温的条件下保持不变,一共进行8次试验,混合料出场温度以及施工气温参数如表3所示。

表3 出场温度以及施工气温

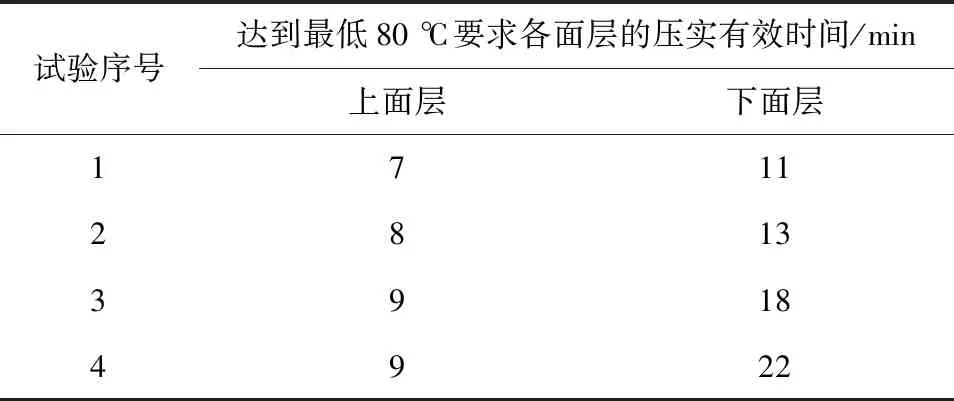

混合料出场温度在150 ℃的条件下,经过试验得到的不同施工气温下压实有效时间数据如表4所示。

表4 压实有效时间数据表(出场温度150 ℃)

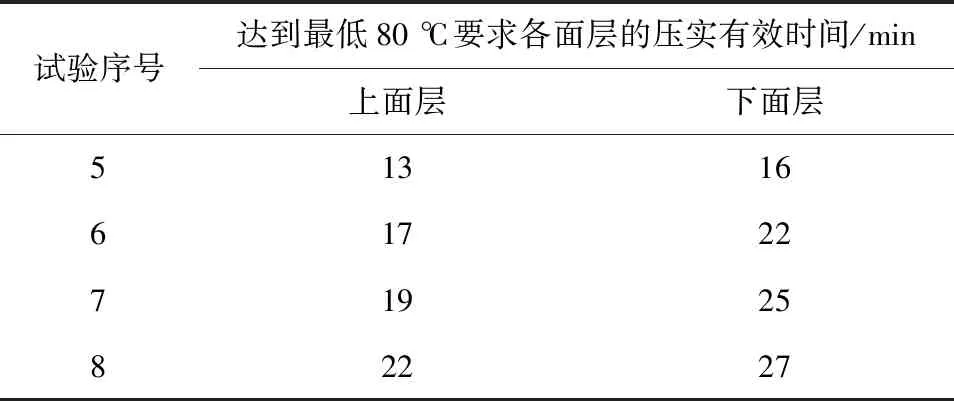

混合料出场温度在170 ℃的条件下,经过试验得到的不同施工气温下压实有效时间数据如表5所示。

表5 压实有效时间数据表(出场温度170 ℃)

由表4、表5可知,随着施工气温的增加,不同出场温度的混合料的压实有效时间,均得到了提升,对比表4、表5,不同出场温度的混合料在相同的施工气温的影响下,具有较高出场温度(170 ℃)的混合料压实有效时间要长于出场温度为150 ℃的压实有效时间。

因此压实有效时间和施工气温存在一定的关系,而施工气温与大气温度、风速、太阳辐射有关[4],通过在不同施工温度下测量的数据,建立方程并经过拟合,得到施工温度与大气温度、风速、太阳辐射之间的关系为

T=0.13x-1.02y+0.005z

(1)

式中:T为施工温度,℃;x为大气温度,℃;y为风速,m/s;z为太阳辐射,W/m2。

通过施工的压实有效时间结合实际施工温度的数据、沥青铺层的厚度、以及实际初压温度建立回归模型[5],有效时间与各因素的关系为

t=T+0.27m+12.3n-52.4

(2)

式中:t为有效时间,min;m为沥青混合料初压温度,℃;n为沥青混合料铺层厚度,cm。

结合公式(1)、公式(2),可知压实有效时间为

t=0.13x-1.02y+0.005z+0.27m+12.3n-

52.4

(3)

通过施工时对现场的有关数据进行测量,即可把控在满足最低压实温度的条件下,施工时间满足压实有效时间,可以保证SMA-13混合料在使用的过程中,压实温度能够满足使用要求,进而保证施工质量能够满足要求。

4 温度控制效果

沥青混合料在摊铺的过程中,在不同位置,受不同外界因素的影响,会产生一定的温度损失,在不同区域内沥青混合料的温度被称为温度离析。温度离析过大会导致沥青混合料施工时温度较低的部分无法压实,从而施工质量降低。因此,为探究进行温度调控后SMA-13混合料的压实施工质量和效果,需对其温度离析情况进行分析。

施工当天的气温为25 ℃,风速为3.2 m/s,太阳辐射700 W/m2,初压温度为160 ℃,摊铺厚度为4 cm,利用公式(3)可计算,压实有效时间约为52 min,因此,根据压实有效时间拟定摊铺机与压实机同步进行的施工方式,保证压实的时间在压实有效时间内,从而保证最低控制压实温度80 ℃的要求。选取工程中的一个路段记作区域A,利用红外热像仪进行温度的监测,压实施工区域内温度变化情况如表6所示。

表6 温度分布情况表 单位:℃

表6中,线A为初压与复压的交界线,线B、线C为区域A内选取的监测线,各位置情况如图7所示。

图7 区域A红外热像图

由表6可知,在初压时,区域A的最大温差为8.6 ℃,<10 ℃,未出现离析现象,且平均温度高于150 ℃,满足初压温度要求;在复压时,最大温差为9.1 ℃,<10 ℃,无离析现象;在终压时,线A、B、C所对应位置的温度变化明显,且由于线A区域横跨了复压以及终压区域,导致温差较大,但其最低温度为91.3 ℃,满足高于最低控制压实温度80 ℃的要求。

因此通过对监测数据的分析可知,区域A在检测的过程中未出现离析现象。通过在沥青混合料压实施工中对压实温度进行控制,可有效控制沥青混合料施工时的温度离析现象,进而保证沥青路面的施工质量。

5 分析总结

通过对不同压实温度下获取SMA-13混合料压实指标的变化情况,通过指标数据与相应规范技术要求进行对比,获取在满足使用要求的情况下的最低控制压实温度为80 ℃,并以80 ℃作为判别标准,分析在不同施工温度、不同来料温度影响下有效时间的确定方式,通过在施工中进行调整,保证压实时间小于压实有效时间52 min,则可实现对于压实温度的控制,使其满足施工质量要求。

通过有效时间的分析可知,在公路沥青路面施工中,对压实温度进行控制主要可从以下几方面出发。

(1)尽量减少外界环境的影响,当外界环境的温度与混合料温差较大时,会导致混合料温度下降较为明显,因此在混合料的运输中,应注意混合料的保温、防风处理,在混合料出场时尽量保持处于拌和温度的上限。

(2)保证摊铺与压实同步进行,减少相隔时间,保证初压的温度,进而提高压实有效时间,保证进行后续复压、终压工作时,温度能够满足最低压实温度,进而保证公路沥青路面施工效果与质量。

6 结 语

综上所述,以SMA-13沥青混合料为例进行分析,根据其特性指标以及相应要求,确定其最低压实温度控制范围,进而明确其进行压实施工的有效时间,结合压实有效时间对施工的流程进行调控,保证公路沥青路面施工的质量。基于此例可引伸其他沥青混合料在施工中对于压实温度的控制方法,为沥青混合料在公路路面的施工提供参考。