基于直流载波通信的漫游电治疗仪主从式控制系统设计

2024-05-13赵志科申思宪吴坤坤李跃勇董俊鹏

赵志科,申思宪,吴坤坤,李跃勇,董俊鹏

1. 河南工业大学 电气工程学院,河南 郑州 450001;2. 河南百昌源医疗科技有限公司,河南 郑州 450001

引言

电刺激治疗技术是一种利用刺激电流进行临床康复治疗的方法,已被广泛应用于脑性瘫痪[1-3]、吞咽障碍[4]、脊髓神经损伤[5-6]、术后镇痛[7]等领域。由于不同患者治疗部位的差异和临床应用环境的不同,对电刺激类康复设备的临床使用提出了新的应用场景要求[8]。以漫游电治疗仪在临床康复方面的治疗为例,在临床使用过程中,不仅要求漫游电治疗仪满足台车移动的需要,还要求其在特殊情况下能够将漫游电治疗主机从台车上快速拆卸,实现便携式移动。为了满足康复治疗设备在多种治疗场景下的使用需要,采用台车与机头的分离式设计是康复治疗设备研发的必然选择。传统的漫游电治疗仪带有台车医疗设备,其主机与台车之间仅有机械连接,无电路连接,机头具有完整的电路与控制功能,台车仅起到支撑、方便运输的作用。但是对一些需要在台车上附加有额外功能的康复设备而言,机头与台车间需要进行供电与数据通信。虽然采用分离式设计理念提高了康复治疗设备的便携性,但也带来了机头与台车间供电和通信方面的新问题。

为了满足机头对台车控制单元的检测与控制功能,机头与台车之间除了设置电源线接口外,还需要专门设置用于通信的接口。根据医疗器械标准中关于电气接口的要求,医疗设备在对外部数据进行通信时,所有的外部通信接口都要进行电气隔离[9]。因此,机头接口、台车接口都要进行电气隔离才能满足相关检测与应用要求。如果机头与台车之间无专用通信接口也能满足机头与台车间的通信功能,将大大降低硬件系统的复杂性与开发成本。电力线载波通信技术的出现给机头与台车分离式设计控制系统提供了新的解决方案。电力线载波通信分为交流载波通信与直流载波通信。交流载波通信技术已被广泛应用于电力系统领域[10],已成为分布式控制、电缆故障诊断的重要技术手段[11-12]。相对而言,直流载波通信技术的发展与应用相对滞后,主要原因是直流控制系统中存在多种可靠通信协议可供选择,使直流载波通信在信息传递效率、安全性方面不具备优势。但是,对于通信与控制功能简单的应用场景,直流载波通信技术因具有成本低、通信可靠的优点[13-14],被更多地应用在伺服电机控制[15-16]、管道机器人通信[17]、蓄电池监测[18]、路灯控制[19]等领域。

机头与台车可拆卸式(分离式)的康复设备,其外接供电电源通常只给机头提供电源,而不直接给台车提供电源。为了满足台车的供电需求,机头通常采用弹簧针或插接线向台车提供所需电源。这种应用场景恰好能够满足直流载波通信的技术要求,使得借助直流载波通信技术能够有效解决漫游电治疗仪因机头与台车分离带来的主从式控制难题。但是,当机头与台车分开时,为台车供电的弹簧针或插接线接头就裸露在外面,极容易受静电干扰而损坏机头和台车内的控制电路,给康复治疗设备的安全性带来风险。因此,必须同时对机头和台车的控制系统进行相应的过流保护、静电防护、防反接设计,才能保证直流载波通信不受外部干扰的影响,确保主从式控制通信的可靠性。

1 系统总体设计

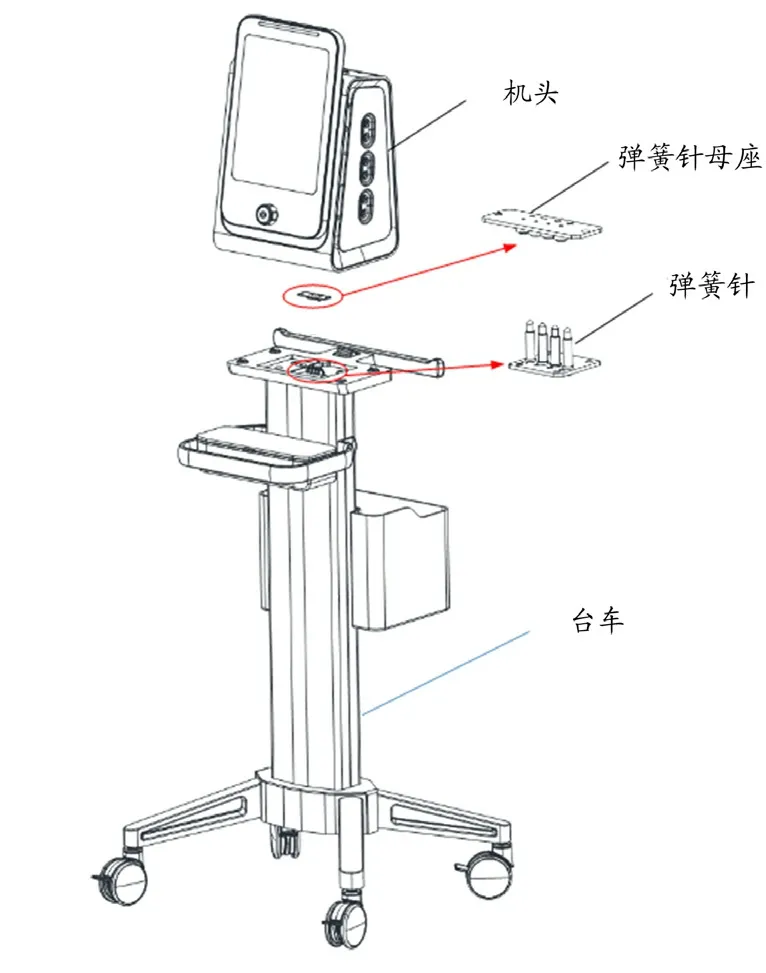

漫游电治疗仪是在干扰电治疗技术的基础上,在电极吸盘固定不动的条件下,利用光耦或继电器阵列间导通控制实现多组电极交叉位置的动态切换,使治疗区域由聚焦到发散,既能兼顾单一部位的高效治疗,又可实现大范围的交互治疗,使人体组织部位产生周期性或节律性的漫游刺激感。漫游电治疗仪采用机头与台车分离式的设计理念,以满足机头便携式移动的临床需求。漫游电治疗仪的供电连接示意图如图1 所示。漫游电治疗仪的机械结构主要包括机头和台车两部分,在机头的底部设置弹簧针母座,台车台面上设置弹簧针,通过弹簧针与弹簧针母座的接触实现机头向台车供电。漫游电治疗仪采用主从式控制方式,实现对台车内的加热盘进行加热控制。机头部分是漫游电治疗仪的控制主机,主要用于处方选择、模式选择、气泵控制、抽吸力调节、电流输出指示等人机交互操作,实现漫游电治疗电流的输出与控制功能。台车部分可为机头提供一个移动式平台,在台车内设置温度控制系统,利用直流载波通信技术,根据机头发出的加热控制指令,实现对加热盘的加热控制。

图1 漫游电治疗仪供电连接示意图

漫游电治疗仪采用的主从式加热控制系统框图如图2 所示。通过弹簧针实现机头向台车供电,主控电路与触控面板在机头内实现人机交互,通过触控发送加热指令。台车获得供电后,首先通过防反接防静电保护电路,将电源输送给隔离降压电路,确保加热电源与控制电源的隔离。从控制器通过产生载波信号给加热电源施加信号。根据主控制器发送的加热指令进行台车加热盘加热控制,通过温度传感器进行温度检测,并根据程序设定向主控制器发送加热状态,实现直流载波通信下的闭环加热控制。

图2 主从式控制系统结构框图

2 硬件系统设计

2.1 主机控制电路

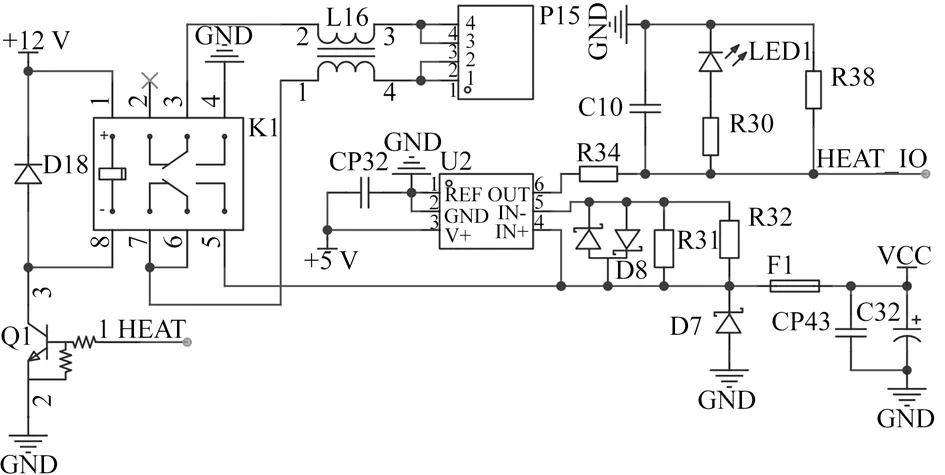

主机控制电路(机头内)加热控制电路主要由自恢复保险丝(F1)、精密采样电阻(R31、R32)、肖特基二极管(D8)、TVS 二极管(D7)、电流放大器(U2)、三极管(Q1)、继电器(JK10)、二极管(D18)、共模滤波器(L16)、弹簧针接插件(P15)等组成,见图3。

图3 主机控制电路

由于本设计选用的直流载波通信频率为低频脉冲信号,因此选用电容CP43、电容C32 来滤除电源上的高频干扰。自恢复保险丝(F1)起到防止供电电路中电流过大的作用。一旦电流过大电源(VCC)将被切断,可有效避免因电流过大损坏后面的电流放大器芯片(U2)。精密采样电阻(R31、R32)以串联的方式接入供电电源,以实时检测供电电源中的电流变化。将电流变化转换为电压的变化后,输入到电流放大器(U2)的差分输入端。TVS 二极管(D7)、肖特基二极管(D8)用于保护电流放大器芯片(U2)的差分输入端,避免因供电电源设备的起停操作、交流电网的不稳定、雷击干扰及静电放电等原因,损坏电流放大器芯片(U2)。

电流放大器芯片(U2)的OUT 端(HEAT_IO)用以输出检测到的方波脉冲信号,其脉冲信号的频率小于100 Hz。主机控制器根据脉冲捕获到的电压幅值与频率,对台车内加热控制电路的工作状态进行识别。当电流放大器芯片(U2)OUT 端(HEAT_IO)的频率发生变化时,若与主控电路(机头)程序设定的频率一致,则可根据频率的变化判定台车的加热状态。

机头上的微控制器可通过控制HEAT 来控制三极管(Q1)导通,进而控制继电器(JK10)吸合,从而给弹簧针接插件(P15)供电。在弹簧针接插件(P15)的前端设定共模滤波器,以滤除电源上的干扰,确保台车供电的稳定性。继电器(K1)在掉电状态下,继电器内部2-3 接通、6-7 接通,此时弹簧针接插件无电源。当1-2 接入电源后,继电器吸合,继电器内部2-3 断开,3-4接通,继电器内部6-7 断开,5-6 接通,弹簧针接插件(P15)接通电源(VCC)。电源(VCC)的电压可根据加热功率的需要选定,一般不超过24 V。

为了避免继电器吸合前后电磁铁聚集电荷从而产生瞬时高压,本文优选二极管(D18)续流,消耗电磁体两端聚集的电荷,同时避免产生吸合状态的电弧现象和损坏继电器及后续电路。电容CP32 的作用是隔离电源和地;电阻R34 的作用是限流。电阻R34 与R38 分压后,可避免因为给主控芯片过高电压从而损坏主控芯片。LED1 为电流放大器芯片U2 的OUT 输出端状态指示,便于维修时直观判断U2 的工作正常与否。

2.2 从机控制电路

从机控制电路主要由防反接与防静电保护电路、隔离降压电路、加热控制电路、微控制器最小系统组成。防反接与防静电电路如图4 所示。CN1 接口为弹簧针公座(与机头对接的电源接口)。利用P-MOS 管Q2 的导通特性实现防止电源反接的作用,避免损坏后续电路。D21 为TVS 二极管,可防静电。D22 为稳压二极管,一旦输入的电压超过12 V,稳压二极管会导通,将电压稳定为VCC 电压值,防止因输入电压过高或接通瞬间出现高压而损坏后续电路。C39、C40 起到滤波的作用,可抑制电源中的高频干扰。

图4 防反接与防静电保护电路

隔离降压电路如图5 所示。采用隔离性降压芯片,将外部输入(机头供电电源)的电源与微控制器的电源进行隔离,避免因外部输入电源不稳定而损坏控制芯片(U8)。U3 是一个12 V 转5 V 的DC-DC 隔离模块,可避免前级的静电传到后级从而损坏芯片。D19 是一个稳压二极管,防止电压超过5 V。U4 为5 V 转3.3 V 的电源模块。D20 为稳压二极管,稳压值为3.3 V,确保为控制芯片(U8)提供稳定的直流电源。LED2 为3.3 V的电源指示灯,便于维修检测判断。

图5 加热线接口电路

加热控制电路如图6 所示。加热控制电路主要通过光耦和MOS 管实现对加热丝的加热控制。F1 为保险丝,防止电流过大。C41、R45 是一个吸收回路,防止出现电流浪涌。CN2 为接线口,其引脚3、4 用于两个NTC 温度传感器的接线,引脚1、2 用于接通加热丝的正负极。U5、U6 为光耦,Q3、Q4 为MOS 管。只需通过微控制器的HEAT-CONTROL 引脚,即可控制光耦U5,进而控制MOS 管Q3。当MOS 管Q3 导通时,加热丝形成回路并开始加热,否则,切断电源停止加热。微控制器的FAKE_LOAD 引脚用于提供一个假负载(方波脉冲信号),其与加热丝供电电路形成并联,以此向机头控制器提供不同的脉冲频率。机头主机根据检测的脉冲频率实现加热状态反馈。通过控制假负载导通的频率,给主板发送信息。机头控制电路的采样电阻通过检测到的不同电流变化频率,反映下方加热板的不同工作状态。2 个NTC 传感器用于检测加热温度,通过两个运算放大器构成的跟随器与接口CN2 连接,提供了检测端ADC1、ADC2 的带载能力。R52、R53 起到限流作用。D23、D24 为TVS 二极管,用于防止静电损坏控制电路。从机控制器的地(GND)与外部输入的地(PGND)是分开的,起到隔离保护的作用,避免通过二者共地引入干扰,从而损坏控制器芯片。

图6 加热控制与载波发送电路

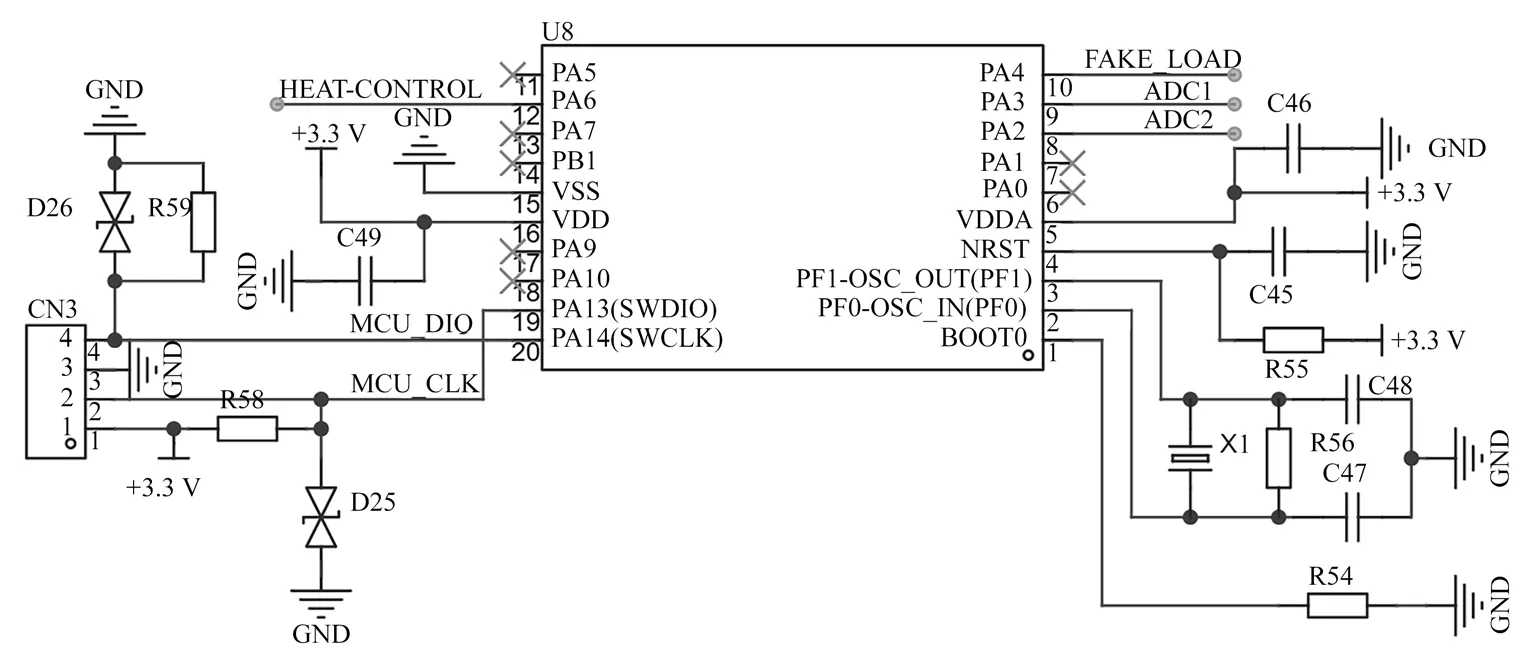

微控制器最小系统电路如图7 所示,主要用于为假负载提供脉冲方波和控制加热及温度检测。CN3 为程序下载接口,D25、D26 为TVS 二极管,用以防止静电从下载口进入损坏控制芯片U8。

图7 微控制器最小系统电路

3 软件程序设计

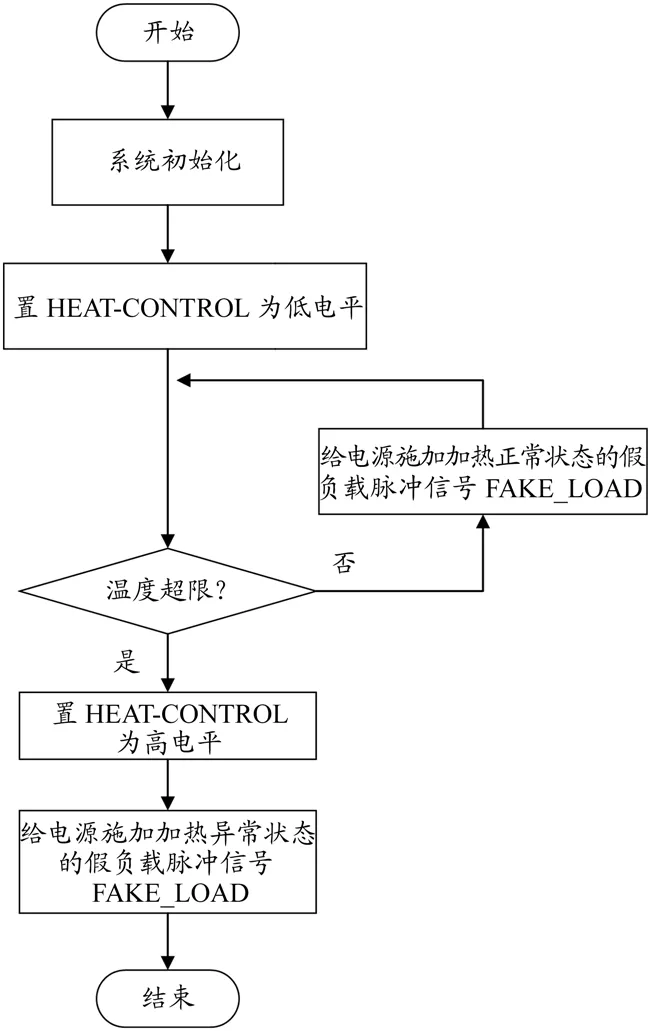

漫游电治疗仪的加热主机控制流程图如图8 所示。主机系统上电后,进行系统初始化,完成系统自检。首先,判断是否触发加热按键,如触发加热按键,主控制器控制置HEAT 为高电平。其次,利用定时器捕获计算电源线上的脉冲频率,据此判断台车的加热状态。当检测到从机加热状态异常时,控制微控制器置HEAT 为低电平,停止给台车供电,强制停止台车上的从机工作。漫游电治疗仪的加热从机控制流程图如图9 所示。从机系统上电后,首先进行系统初始化,完成系统自检,并置HEAT-CONTROL 为低电平,控制MOS 管,打开加热丝供电回路。利用NTC 温度传感器实时检测加热丝的工作状态,当检测到加热盘内的水温度超限时,置HEAT-CONTROL 为高电平,切断加热丝供电电源,并给电源施加加热异常状态的假负载脉冲信号FAKE_LOAD。当检测到加热盘内的水温度不超限时,给电源施加加热正常状态的假负载脉冲信号FAKE_LOAD,向主机反馈加热状态。

图8 主机控制程序流程图

图9 从机控制程序流程图

4 实验研究

采用机头与台车分离式设计理念研制的漫游电治疗仪实物如图10 所示。该漫游电治疗仪已通过河南省药品监督管理局医疗器械产品注册检验。

图10 漫游电治疗仪实物图片

漫游电治疗仪在加热状态切换时的信号波形如图11所示。在机头主控制电路中电源控制端(HEAT)电平为低电平时,机头无法向台车供电,台车的供电电压为0 V,此时机头上的供电电压处于波动状态。当机头主控制电路中的电源控制端(HEAT)由低电平转换为高电平转换后,机头供电电压从波动状态进入稳定的9.8 V,假负载输出信号在延迟2 s 后输出10 Hz 方波信号,电流放大器的OUT 端因MOS 管开关控制产生了脉冲方波信号,并在延时2 s 后叠加10 Hz 的方波信号,供主控制器检测端检测。

图11 加热状态切换的信号波形

5 讨论与结论

该漫游电治疗仪的机头与台车机械结构已获国家专利授权[20-21],同时该设计能够满足电磁兼容-试验和测量技术中对静电放电抗扰度试验(GB/T 17626.2-2018)、电快速瞬变脉冲群抗扰度试验(GB/T 17626.4-2018)、浪涌(冲击)抗扰度试验(GB/T 17626.5-2018)、射频场感应的传导骚扰抗扰度(GB/T 17626.6-2017)的测试要求。经查阅国内外相关文献可知,在康复医疗设备领域,未见有采用直流载波通信技术实现机头与台车分离式设计控制的相关产品应用。综上所述,本文设计方法具有较强的创新性与实际应用价值。

实验结果表明,漫游电治疗仪将机头与台车分离式设计与直流载波通信技术相结合,既提高了漫游电治疗仪使用的便携性,又解决了机头与台车的通信难题,保证了在无直接通信线路的情况下,机头对台车加热状态的控制与监测,提高了漫游电治疗仪的可靠性与安全性。本设计也为分离式主从控制系统设计提供了新的通信方案。