耦合绿电煤气化生产化学品过程CO2减排潜力

2024-05-12郭啸晋

孙 益,郭啸晋,徐 祥,3

(1.中国科学院工程热物理研究所 能源动力研究中心,北京 100190;2.中国科学院大学,北京 100049;3.江苏中科能源动力研究中心,江苏 连云港 222069)

0 引 言

降低CO2排放以控制全球温度上升已成为共识,根据《巴黎协定》本世纪中叶实现“2 ℃以内温升”的目标,需减少CO2排放35.5 Gt[1]。为实现这一减排量,可再生能源逐步替代传统化石是能源供应的趋势。然而由于可再生能源周期性、波动性、分布不均匀等特点,需结合储能使其得以有效应用。目前国内外常规储能方法有储能电站(如抽水蓄能、压缩空气储能电站)、基于可再生能源绿电的电解水制氢装置或绿电供热[2]。在上述过程中,可再生能源分别转化为机械能、化学能和热能,其中向化学能和热能的转化更易与其他生产(如冶金、化工等)过程进行耦合。相比向化学能的转化,可再生能源向热能转化后耦合现有过程对生产装备的改造更小,因此更具可实施性。

除能源外,碳基化学品也是人类社会的必需品,然而由于可再生能源的不稳定性,为实现碳基化学品的稳定生产,仍需以化石能源作为碳源。我国富煤贫油少气的化石能源结构特征要求我国碳基化学品生产须以煤为主。然而无论何种煤基化学品生产,其单位产品的CO2排放均偏高。将可再生能源耦合煤基化学品生产为煤基化学品生产过程供热有望降低化学品生产过程中的碳排放。大部分煤基化学品合成以煤气化为源头。由于煤气化反应吸热,因此需在气化装置中燃烧约25%煤以维持反应器自热平衡。使用可再生能源为煤气化反应提供所需热量,则可避免煤燃烧供热,从而实现CO2直接减排。此外,由于可再生能源供热的气化反应器中H2不再被O2消耗,因此可能获得氢碳比(H/C)更高[3]的合成气,这意味着后续变换工段的CO2排放也可能降低。以煤制甲醇(Coal to Methanol, CTM)工艺为例,CO2排放强度约2.2 t/t(以甲醇计)[4-7],其中气化工段CO2排放强度为1.2 t/t,变换工段CO2排放强度为1.0 t/t。使用可再生能源供热后,至少可减少该过程中CO2排放强度1.2 t/t,甚至能进一步降低变换工段的CO2排放强度。通过可再生能源生产的电力(绿电)供热方法较太阳能直接供热等方法更易实现。由于煤气化过程合成气的组分受原料种类、气化反应器类型及气化温度影响[8-9],不同化学品生产需要不同合成气H/C,因此耦合绿电供热的煤气化技术CO2减排潜力不同。

笔者基于Aspen Plus软件对固定床、气流床、输运床和流化床气化反应器进行模拟,验证了模型对不同原料不同常规气化反应器模拟的有效性,获取了耦合绿电供热后合成气组分在不同温度和反应器影响下的变化规律。基于模拟结果,对煤基不同化学品生产的CO2减排潜力进行分析,为耦合绿电供热的煤基化学品生产的气化条件选择提供参考。

1 模型及系统评价指标

参考Aspen Plus对煤气化过程模拟简化煤气化反应器,假设:① 煤中灰分为惰性组分,不参与气化反应;② 气化反应处于稳态,气化炉为集中参数模型;③ 气化炉中传热传质和反应导致组分与化学平衡之间的偏差用温度偏差ΔT和压力偏差ΔP修正。

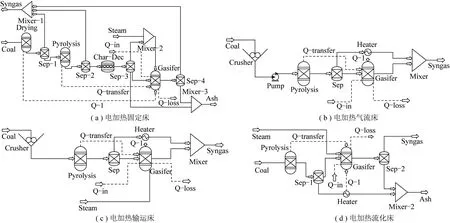

对固定床、气流床、输运床和流化床4种反应器的常规气化和耦合绿电供热气化在Aspen Plus中建模计算,模拟流程如图1(常规)和图2(绿电)所示。

图1 常规气化炉模拟流程

图2 耦合绿电气化模型流程

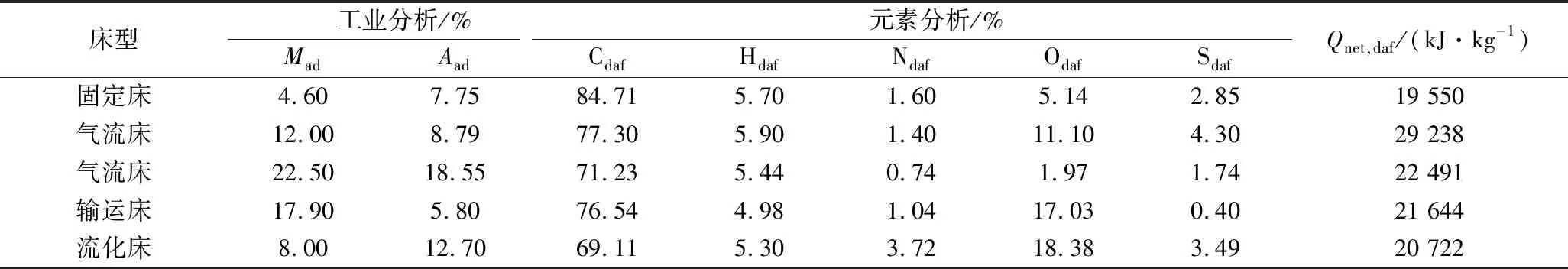

图1传统气化模型中,气化反应器为以经验参数修正的RGibbs模块;碳转化率通过Sep模块控制为98%;气化反应器散热量通过Q-loss控制为进口煤总热值的2%[10]。对于固定床模型,依次使用RYield和RStoic模块模拟热解,参考实际固定床气化炉,热解模块温度(900 K)与气化模块不同。对于气流床、输运床和流化床,热解由RYield模块结合程序内置计算器与FORTRAN编程进行模拟[11];由于气流床、输运床和流化床热解反应在相对高温下(>1 273 K)发生,因此在热解部分将煤分解成C(s)、H、O、N、S(s)和灰分[12]等单质并在后续反应器模块中反应。反应器模型使用煤种与试验一致,其工业分析和元素分析见表1。此外,为便于与试验数据对比,固定床和气流床模型为纯氧气化,输运床和流化床模型为空气气化。

表1 模型与试验中煤的工业分析和元素分析

耦合绿电供热气化模型中,物理特性和方法与传统化模型相同,耦合绿电供热的气化反应器不输入氧气,仅输入水蒸气,且水蒸气量及煤种与对应的常规气化反应器相同(图2)。Q-in为由绿电提供的气化吸热,因此耦合绿电供热气化模型中不发生碳和氧气燃烧反应。

此外,由于可再生能源的周期性和波动性,即使使用相对稳定的绿电供热,其效率仍低于稳定电力供热,因此需计算绿电加热效率与气化系统效率关系。耦合绿电供热的气化系统效率可ηe-system为单位

质量煤产生合成气的低位热值和单位质量煤低位热值及加热单位质量煤电量之比:

(1)

(2)

式中,ηelec为绿电加热效率;Qheat为由绿电提供的热量,kJ/kg;Qelec为消耗的绿电量,kJ/kg;LHVsyngas为合成气的低位热值,kJ/kg。

2 结果与讨论

2.1 模型验证

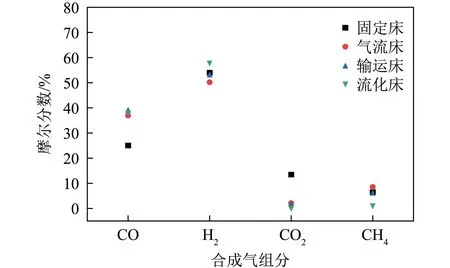

根据系统模拟的常规方法,使用平衡温距结合RGibbs模块可使模型与试验结果较相符,因此通过向RGibbs模块加入2个经验参数ΔT和ΔP以改善模型预测能力。不同气化反应器模型经验参数见表2。不同常规气化反应器的模拟与试验[3,13-14,16]结果如图3(a)所示(工况分别为:固定床1 300 K,2.50 MPa;气流床1 500 K,2.50 MPa;输运床1 100 K,3.00 MPa;流化床1 100K,1.65 MPa),不同工况(包括不同煤种和不同温度)下常规气流床的模拟和试验结果如图3(b)所示(压力均为0.83 MPa;温度为:Run 1 1 567 K(Illnois 6号煤)、Run 2 1 677 K(Illnois 6号煤)、Run 3 1 520 K(Illnois 6号煤)、Run 4 1 571 K(Wyodak煤)、Run 5 1 516 K(Wyodak煤))。可知模拟与试验结果一致性较好。因经验参数数量小于气体种类数量,所以经验参数ΔT和ΔP可对实际反应器中传热传质和反应的影响进行有效修正,修正后模型可有效预测常规气化反应器生产的合成气组分。由于耦合绿电供热气化反应器操作参数与常规气化反应器相近,因此可推断模型能相对准确预测生产的合成气组分。

表2 各气化模型经验参数

图3 不同气化炉气体产品的模拟结果和试验数据

2.2 耦合绿电供热效率对气化系统热效率的影响及CO2减排因素

考虑到绿电的波动性和不稳定性,绿电需通过加热和蓄热装置并联实现相对稳定供热。一般采取绿电加热蓄热器,通过热载体蓄热或相变蓄热等方式为入气化炉的气化剂和原料加热,以降低绿电波动对气化反应器的影响。蓄热装置类型和耦合绿电方式均会降低绿电转化为热量的效率,如采用石英砂或相变蓄热装置,典型热效率会降至75%或80%[17-19]。参考文献[17-19]电加热效率范围,根据式(1)、(2)分别计算不同电加热效率下模型设置工况与试验一致时的系统效率,结果如图4所示。

图4 电加热效率对不同耦合绿电气化反应器系统效率的影响

图4中,虚线为各类常规气化反应器的系统效率,典型常规反应器效率分别为90%(BGL固定床)、85%(高温Winkler,HTW)和81%(Shell气流床)[20]。与常规气化反应器系统效率相比,耦合绿电供热(热效率为80%时)的气化反应器效率降低23.94%~33.14%。考虑到目前针对可再生能源弃风弃光的情况,用于供热的绿电很难上网,因此虽然使用绿电供热导致系统效率较常规气化低,但由于使用难以上网的可再生能源,因此供热成本反而比燃煤供热更低。此外,耦合绿电供热的气化反应器系统效率均随电加热效率提高而增加,其中固定床效率由63.66%增至70.81%,气流床效率由46.86%增至49.85%,输运床效率由50.64%增至53.75%。输运床气化系统效率随电加热效率的变化趋势与气流床类似,但相同电加热效率下相比气流床提高3.8%,由于模型中输运床比气流床运行温度低368 K,说明控制气化反应器温度可提高系统效率。然而固定床气化温度仅比输运床温度低155 K,其效率较输运床高13%以上。由于固定床自身设计更合理,高品位热为高温反应(气化)供能、低品位热为低温反应(热解)供能,实现了能量梯级利用,总体而言效率更高,因此相同电加热效率下系统效率明显更高。此外,固定床气化系统效率对电加热效率更敏感(固定床系统效率对电加热效率的导数约0.48;输运床和气流床系统效率对电加热效率的导数则约0.20),如电加热效率降至50%乃至更低,固定床气化系统效率优势显著降低。因此,对于波动性较小的绿电供应,应尽量采用解耦热解和气化的反应装置提高系统效率;对于波动性较大的绿电供应,因加热和蓄热装置并联,电加热效率很低,解耦热解和气化带来的效率提升幅度较小,因此为简化系统,可考虑采用流化床或输运床气化装置。

常规和耦合绿电供热气化反应器所得合成气组分对比如图5所示。为统一标准对耦合绿电供热前后气体组分进行比较,对空气气化试验数据进行归一化处理,除去N2后的组分如图5(c)、5(d)蓝点所示。由图5可知,无论何种反应器形式,耦合绿电供热后合成气组分均变化显著:H2含量更高,而CO2含量更低。对于CO、H2和CH4,耦合绿电供热前后差异则随反应器种类不同而变化。耦合绿电供热后,CO2摩尔分数分别减少12.63%(固定床)、11.01%(气流床)、9.23%(输运床)和5.12%(流化床),这是由于绿电耦合消除了燃烧供热而降低了CO2含量;H2摩尔分数分别增加了12.33%(固定床)、18.59%(气流床)、31.50%(输运床)、35.12%(流化床)。此外,耦合绿电供热后,CO总体下降,CH4总体上升。CO下降是由于耦合绿电后碳的不完全燃烧反应被消除,H2和CH4提高则由于O2与H2和CH4的燃烧反应被消除。因此,耦合绿电供热后,合成气H/C上升。

图5 耦合绿电气化模型和传统气化模型气体组分对比

由图3、4可知,合成气组分可能受煤种类、操作温度和反应器类型影响。虽然RGibbs模块不能反映反应器层面的差异,但通过引入经验参数和热解与气化反应的解耦,反应器类型对合成气组分的影响可以体现。固定反应温度可分析煤种和反应器类型对组分的影响。1 473 K下耦合绿电供热气化反应器的主要合成气组分(H2、CO、CH4和CO2)如图6所示。可知气流床与输运床的合成气组分非常相似,流化床合成气中CO和CO2与气流床和输运床几乎无差异,H2和CH4含量则与气流床和输运床存在一定差异。流化床模型压力为常压,而输运床和气流床压力则分别为3.0和4.2 MPa,更高压力会导致化学平衡向生成CH4方向移动,因此输运床和流化床合成气组分中CH4含量更高、H2含量更低。图3(b)表明原料为次烟煤(Wyodak)和高挥发分烟煤(Illinois 6号)对气流床合成气组分的影响远小于操作温度不同带来的影响,图6表明尽管气流床和输运床原料不同,其在相同温度下合成气组分大致相同;因此原料对合成气组分影响不大。固定床合成气组分中CO和CO2与其他模型结果存在显著差异(约12%),由于温度一致、原料不同的影响有限,因此可判断解耦热解和气化反应对CO和CO2造成影响。由于固定床模型中热解反应使用有具体产率的RYield模块,因此大量生成的CO2直接进入合成气中,而不进行后续CO2与C反应,从而使固定床合成气具有较高的CO2含量。因此,尽管固定床热效率最高,但煤中C向CO转化的选择性不是最高,可能导致合成单位质量化学品煤耗更高。因此,如无法将热解部分产生的CO2捕集分离后送入气化部分,固定床效率优势难以弥补碳选择性的劣势。

图6 不同耦合绿电气化反应器合成气组分模拟结果

不同气化反应器在不同温度下的气体产物组成和气体产物产率分别如图7、8所示。模型温度为以常规气化反应器典型操作温度为中心的±150 K。由图7、8可知,耦合绿电供热的固定床合成气随温度的变化趋势与其他反应器略不同。如对于电加热气流床、电加热输运床和电加热流化床,CO和H2含量和摩尔流量随温度升高而增大,CO2和CH4含量和摩尔流量随温度升高而减少。在电加热固定床中,H2和CH4变化趋势相对不明显。因此,即使改变反应温度,解耦热解和气化反应对合成气组分的影响仍存在。因此可分析合成气H/C,并与下游水煤气变换单元的CO2排放结合,判断不同化学品生产中在不同反应器耦合绿电供热降低CO2排放潜力。

图7 不同温度下不同电加热气化反应器的气体产物组成

图8 不同温度下不同电加热气化反应器的气体产物摩尔流量

2.3 耦合绿电煤气化为源头的化学品合成过程CO2减排潜力分析

由于常规气化反应器生产的合成气H/C较低,因此需通过水煤气变换单元将部分CO变换为H2以提高H/C。如壳牌气化炉合成气H/C仅0.5、典型流化床气化反应器合成气H/C为0.7~0.8[6,21],而对于典型甲醇合成,合成气所需H/C略高于2.0(实际过程中为2.00~2.15);对于典型的液化天然气(LNG)合成,合成气所需H/C约3.0(实际过程中为3.1~3.2),但变换将导致大量CO2生成和排放。由图5可知,耦合绿电气化后合成气中H2含量显著提高,即合成气H/C提高,因此后续变换反应程度可降低,变换单元的CO2排放也可有效降低。

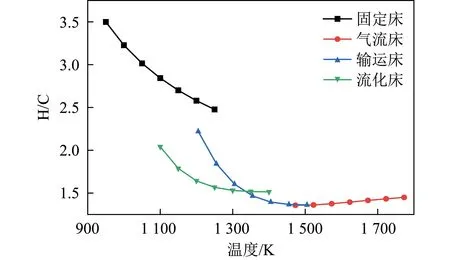

耦合绿电供热的不同反应器生产合成气的H/C如图9所示,可知固定床的H/C随温度升高而降低。对于气流床、输运床和流化床而言,温度不超过1 500 K时,H/C随温度升高而降低,而高于1 500 K时,H/C随温度升高缓慢增加。1 500 K前后合成气H/C趋势改变是由于甲烷分解反应的H2产率高于CO生成产率,造成1 500 K以下时合成气H2随温度的一阶导数与CO随温度的导数在不同反应器中趋势不同,总体而言CO随温度的导数更大。因此固定床、流化床和输运床所产合成气H/C呈下降趋势;1 500 K以上时,气流床、输运床和流化床所产合成气的H2随温度的一阶导数大于CO,因此合成气的H/C呈缓慢增加趋势。即使耦合绿电供热煤气化合成气的H/C最小值为1.36,也显著高于常规气化反应器的合成气H/C。合成气H/C分别为2.48~3.50(固定床)、1.36~1.45(流化床)、1.36~2.22(输运床)、1.51~2.04(流化床)。此外,耦合绿电供热的固定床合成气中H/C趋势与其他装置不同,相同温度下固定床气化反应器的H/C更高,因此尽管解耦热解与气化反应会导致热解单元有CO2排放,碳选择性下降,但合成气H/C显著增加。其余3种耦合绿电供热反应器H/C的差异与ΔP有关,较低的操作压力使合成气中H2含量更高,CH4含量更低,因此H/C较高。

图9 各电加热反应器的合成气H/C随温度升高的趋势

使用不同反应器生产合成气进行不同煤基化学品合成,其CO2减排潜力有所不同。在化学品合成过程中,气化和变换单元的CO2排放是CO2排放主要部分,因此可用气化和变换单元的排放量分析不同反应器生产合成气合成不同煤基化学品过程的CO2减排潜力,具体见表3。表中负值表示比合成目标化学品更高的H/C,可与低H/C合成气混合生产化学品而减少CO2排放。由表3可知,耦合绿电煤气化的不同化学品生产的减排潜力不同。对于甲醇生产,使用固定床反应器导致CO2排放更高,其主要来源即为解耦热解单元后热解单元的排放;对于合成油生产,使用气流床和流化床反应器的合成气将导致明显更高的CO2排放,其主要原因是上述反应器合成气中偏低的H/C造成即使耦合绿电供热仍需在变换单元排放大量CO2;而对于LNG生产,由于其所需H/C更高,必须经一定程度变换,因此使用不同反应器排放的CO2偏差相对较小。此外,尽管电加热固定床H/C高于其他气化器(图7),但热解反应器中产生大量CO2,导致固定床CO2排放量更高;而在LNG生产中,合成气较高的H/C可减少热解解耦引起的较高CO2排放,因而固定床总排放量与其他反应器类似。此外,比较耦合绿电供热的气流床、输运床和流化床减排潜力可知,一般而言,反应器温度和压力越低,总CO2排放量越低。

表3 电加热气化反应器生产的煤基化学品合成过程的CO2减排潜力

以传统气化反应器所产合成气为源头的甲醇、合成油和液化天然气,其理论CO2排放量使用图3数据计算,结果见表3。可知尽管输运床和流化床生产合成气为源头的化学品生产的CO2排放量并不具备优势,但与传统煤气化理论排放量相比,耦合绿电供热的流化床和输运床气化反应器总CO2排放比例则处于较低水平。与此相对,由于解耦的热解反应中产生大量CO2,耦合绿电的固定床CO2总排放量与常规固定床理论排放比例相对较低。不解耦热解和气化反应时,操作温度越低、压力越低,总CO2排放比例则越低。由于实际反应过程的动力学限制,为保证一定的气化强度,煤气化温度至少保证在900 ℃以上,压力则不低于常压。解耦热解和气化反应时,为保证高碳选择性和低CO2排放,需在热解气部分加入CO2分离装置并将分离后的CO2作为一部分气化剂输入气化反应中。

此外,实际过程中,即使使用蓄热装置,更高的反应温度也会导致更高耦合绿电供热难度。由于典型气流床反应器温度在1 673 K以上,因此难以在较大规模装置上实现耦合绿电供热。相比之下,固定床、流化床和输运床反应器采用蓄热装置预热与绿电加热耦合等方式实现气化反应供热则难度更低,因此,若考虑反应装置简化,则应该考虑在流化床和输运床中耦合绿电供热;若希望同时达到高效率和高碳选择性,则考虑在固定床中耦合绿电供热。

3 结 论

1)耦合绿电供热的气化反应器效率随电加热效率增加而升高,固定床效率优势明显。对于波动较小的绿电供应,可解耦热解和气化反应以提高系统效率;对于波动较大的绿电供应,可采用流化床和输运床。

2)与传统气化炉相比,在相同煤种、操作温度和压力下,耦合绿电供热气化反应器的CO2体积分数分别减少了12.63%(固定床)、11.01%(气流床)、9.23%(输运床)和5.12%(流化床),合成气H/C分别由2.33提高至2.84(固定床)、由0.77提高至1.39(气流床)、由0.51提高至1.84(输运床)、由0.56提高至2.04(流化床)。

3)温度对合成气组分的影响显著,原料对合成气组分影响不大,解耦热解和气化反应的反应器同样能影响合成气组分;更低温度和压力的气化反应器具有更高的合成气H/C和CO2减排潜力;考虑到耦合绿电的高温反应器存在的技术困难,耦合绿电的固定床、流化床和输运床反应器更具可行性。