淖毛湖煤加氢热解产物特性及半焦气化反应性

2024-05-12郭二光王贵金陈佳奇靳立军胡浩权

郭二光,王贵金,陈佳奇,靳立军,胡浩权

(大连理工大学 化工学院 煤化工研究设计所,辽宁 大连 116024)

0 引 言

在双碳目标的政策下,实现煤炭清洁高效低碳和梯级利用是现代煤化工关注的焦点[1]。煤热解是煤炭清洁高效利用的重要方法,但低H/C原子比通常导致热解焦油产率低和油品质量差,影响煤热解大规模工业化的应用[2-3]。加氢热解能解决煤本身H/C比低的问题,为煤热解过程提供H·,从而提高焦油产率并使其轻质化[4-6]。孙成功等[7]通过考察非催化加氢热解反应发现,焦油产率高达50%~70%。刘源[8]考察固定床反应器中神府煤的热解行为,发现H2中焦油产率比N2中高1.8%。张晓方等[9]通过TG-FTIR分析N2和H2中热解焦油官能团的特征峰,发现单环芳烃含量呈不规则上升趋势。HONG等[10]进行800 ℃, 4 MPa下加氢热解试验,发现CH4产率比N2中热解增加33.9%。NIU等[11]用氘代示踪法研究煤加氢热解机理,认为煤中H原子主要通过自由基诱导引入焦油中。YAN等[12]在加压热重分析仪中研究褐煤在H2中的热失重行为,发现压力大于1.0 MPa时,煤的初始热解温度升高,失重峰值位置向低温区移动。ZHANG等[13]使用固定床反应器对稻壳和烟煤进行加压加氢热解试验,发现加压共加氢热解焦油的BTX(苯、甲苯和二甲苯)产率达57%。MELLIGAN等[14]发现较高的氢气压力可提高加氢脱氧反应程度,产生热值较高的焦油。综上可知,热解条件会影响煤热解过程,通过调控热解过程,可调节煤焦油和气体组成。因此深刻认识反应条件对煤热解油气产物的影响显得尤为重要。

半焦是热解过程中的主要产物,高效合理利用半焦也是煤热解技术能否产业化的关键。煤或半焦气化可生产合成气,由合成气生产液体燃料及多种化学品,是现代煤化工的龙头。半焦可通过与水蒸气、氧气和二氧化碳等气化剂反应产生H2、CH4和CO[15-16]。然而不同条件下热解半焦的结构和性质可能存在差异,继而影响其后续利用过程[17-18]。因此对热解半焦的结构和反应性变化进行探究,可进一步认识热解条件对半焦结构的影响,为半焦的有效利用提供理论指导。

1 试 验

1.1 原料

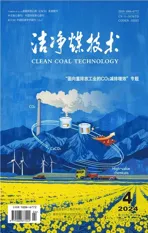

煤样为新疆淖毛湖煤(NMH),将其粉碎并筛分至178 μm(80目)以下,置于鼓风干燥箱中105 ℃恒温干燥,干燥样品存于干燥器中备用。煤的工业分析和元素分析见表1。

表1 淖毛湖煤的工业分析和元素分析

1.2 装置和方法

淖毛湖煤加压条件下的加氢热解试验在自行设计的加压固定床反应器中进行(图1)。反应管内径15 mm,壁厚7.5 mm,材质为镍基高温合金GH3039。每次试验煤样用量为(3±0.1) g;热解气氛为N2(300 mL/min)或N2(体积分数25%)和H2(体积分数75%)的混合气(300 mL/min ),由反应管顶部通入,流量通过质量流量计控制;热解温度分别为600、700和800 ℃;试验前开启气体,检查反应系统气密性,设定目标加热温度进行炉子升温,由K型热电偶监测实时温度,待加热炉升至设定温度并稳定30 min后,在1 min内将反应管移至加热炉中,对样品进行热解,反应管在加热炉中停留60 min,计时结束后,将反应管移出加热炉,并调节冷阱后背压阀的开度,将反应管中存留的气体全部收集于气袋中,用气相色谱分析组成;待反应管降至常温取下称量并收集热解半焦。

图1 加压加氢固定床热解反应装置示意

热解液相产物(焦油和水)由冷阱中的冷阱罐冷却收集,并通过差减法得到其质量,用甲苯洗涤冷阱罐中的焦油和水,采用ASTM D95-05《蒸馏法测量石油产品和沥青材料中含水量的标准试验方法》方法分析焦油中水量,通过差减法得到焦油质量[19]。液相产物经CS2溶解于锥形瓶中,加入Na2SO4吸水结晶过滤,滤液置于圆底烧瓶中,在旋转蒸发仪上52 ℃常压旋蒸1 h除去大部分溶剂,浓缩后的煤焦油用气相色谱-质谱联用(GC-MS)和模拟蒸馏分析。

1.3 热解产物分析程序

热解气体通过气相色谱仪(GC7890 II)分析,该仪器配备1个热导检测器(TCD)和1个氢火焰离子化检测器(FID),分别配有5A分子筛和GDX502色谱柱,高纯Ar(99.999%)为载气,柱箱温度60 ℃。气体组分的定性分析采用标准气体保留时间对照法,定量分析则采用标准气体外标法进行。

焦油的馏分分布参照ASTM D2887《用气相色谱法测定石油馏分沸程分布的标准试验方法》方法,采用气相色谱模拟蒸馏仪(SCION456-GC)测定。该仪器配有毛细管气相色谱柱CP-SimDist(10 m×0.53 mm×2.65 μm)和FID。柱箱升温程序为以10 ℃/min由50 ℃升至360 ℃,保持6 min。根据煤焦油中化合物的沸点,其馏分可分为轻油(<170 ℃)、酚油(170~210 ℃)、萘油(210~230 ℃)、洗油(230~300 ℃)、蒽油(300~360 ℃)和沥青质(>360 ℃)。其中馏分(≤360 ℃)归类为轻质组分。焦油的组成及分布通过GC-MS(Agilent 7890A GC-Agilent 5975C MS)获得。

采用N2物理吸附/脱附仪(JW-BK200A)获取半焦的比表面积及孔结构信息;通过Raman光谱仪(DXR Smart Raman)探究半焦有机碳骨架的石墨化度和芳香度等信息。

半焦的CO2气化反应性测定在德国耐驰的热重分析仪(STA449F5 Jupiter)进行。100 mL/min的CO2作为气化反应气,20 mL/min的N2作为保护气。每次试验称取(10±0.1) mg半焦样品放在氧化铝坩埚中,炉体初始温度为50 ℃,在通入CO2的条件下,以20 K/min升温速率加热至700 ℃,而后以5 K/min升温速率继续升至900 ℃,确保半焦气化完全。

1.4 产率计算

煤热解干燥无灰基焦油产率(YTar)、水产率(YWater)、半焦产率(YChar) 和气体产率(YGas) 的计算公式如下:

(1)

(2)

(3)

(4)

式中,WTar、WWater、WChar、WWater,all和WCoal分别为热解生成的焦油、水、半焦、总水和煤样的质量,g;Vi和Mi分别为热解气中各气体组分的体积产率和相对分子质量,单位分别为mL/g和g/mol;Vm为气体的摩尔体积,L/mol。

2 结果与讨论

2.1 煤热解产物分布特性

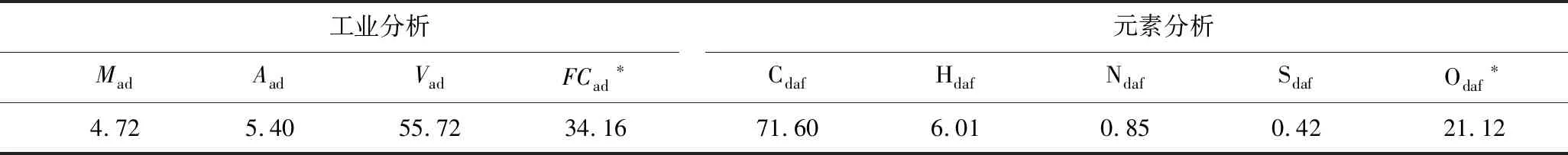

图2为不同温度加压和加氢前后煤热解所得半焦、含碳气体(CO、CO2、CH4、C2~C3)、焦油和热解水的产率。由图2可知,常压(0.1 MPa)条件下,随温度升高,半焦和焦油产率逐渐下降,含碳气体产率上升,水产率变化较小。在常压条件下,与N2中热解相比,加氢使得半焦产率下降、含碳气体产率和水产率上升,而煤焦油产率变化幅度较小。随着温度升高,加氢对半焦产率和含碳气体产率的影响增大,在800 ℃下,半焦产率下降5.5%,含碳气体产率提高3.6%。常压加氢可促进煤热解过程中固体的转化和含碳气体的生成,但对提升焦油产率作用相对较小。

图2 不同温度加压加氢前后煤热解的产物分布

与常压N2中煤热解相比,加压(1.5 MPa)使含碳气体和热解水产率上升,焦油产率明显下降,600 ℃热解时由19.3%降至13.6%,半焦产率变化较小。煤热解压力增大导致初生的挥发分在固体颗粒内部停留时间延长,焦油类挥发物在逸出过程中发生更多的二次反应,焦油产率下降,同时生成更多气体[20]。在加压条件下,氢气的加入明显降低煤热解的半焦产率,含碳气体和煤焦油产率均上升,随温度升高,H2的影响进一步增大。800 ℃下,半焦产率为41.8%,与常压N2中热解相比下降9.2%,煤焦油和含碳气体产率为19.6%和39.3%,与常压N2中热解相比,分别提高4.0%和13.0%,与常压H2中热解相比分别提高3.4%和9.4%。煤热解反应中氢自由基(H·)的供给可有效促进焦油生成[11]。加压H2可产生更多的H·,促进煤中非挥发性自由基向挥发性自由基转移并快速稳定为焦油。综上,高压加氢可促进煤热解反应进行,显著提高煤焦油和含碳气体的产率。

2.2 含碳气体产物生成特性

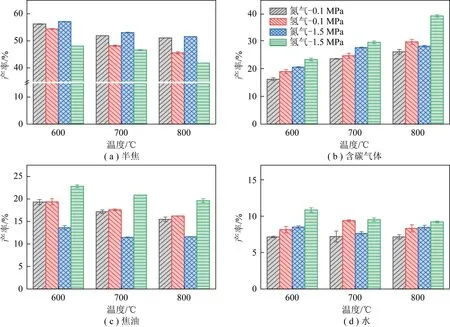

如上所述,加氢对煤热解的含碳气体产率有显著影响。对不同热解条件下各含碳气体组分的体积产率变化进一步分析,结果如图3所示。

图3 不同温度下加压加氢前后煤热解产气中含碳气体组分的体积产率

可知,常压条件下,随着温度升高,CO体积产率上升,CO2体积产率先上升后下降。与常压N2相比,加压加氢热解使得CO和CO2体积产率均显著降低。煤热解过程会发生逆水煤气变换反应(5)、C的二氧化碳气化反应(6)和加氢气化反应(7),在H2中主要发生C的加氢气化反应,CO和CO2产率下降[21]。常压N2中,CH4体积产率在600~700 ℃上升,当温度超过700 ℃,CH4产率基本不变,而在加压H2中,CH4体积产率显著上升,高温加氢作用增强;在800 ℃下,CH4体积产率达到346 mL/g,相对常压N2上升5.5倍。

(5)

(6)

(7)

2.3 煤焦油组成特性

由煤热解焦油产率(图2(c))可知,在各温度条件下,600 ℃的煤焦油产率最高。为此,对加压加氢前后的600 ℃煤焦油的生成特性作进一步分析。基于GC-MS结果,对煤焦油中主要化合物进行统计,结果示于图4(a)。可知,煤焦油中的主要化合物有脂肪烃(以C7~C33的直链烷烃和烯烃为主,如C7H16、C8H16、C10H20和C15H32等)、单环芳烃(如苯、甲苯和二甲苯等),萘类化合物(如萘、甲基萘和二甲基萘等)、酚类化合物(苯酚和萘酚等)和其他含氧化合物(如呋喃)等。常压N2热解煤焦油中上述各类化合物的含量分别为38.5%、8.2%、12.0%、21.3%和7.9%。常压加氢使煤焦油中的脂肪烃类、酚类及其他含氧化合物含量显著降低,单环芳烃含量显著上升,萘类化合物含量无明显变化。这可能是由于在煤的加氢热解过程中,产生的长链脂肪烃和多环类芳香烃等较重产物受二次加氢热解所致,同时H2也有助于脱酚羟基和脱氧反应的发生[22-23]。加压导致煤焦油中的脂肪烃和萘类化合物的含量下降,单环芳烃含量上升,酚类和含氧化合物含量无明显变化。压力增大,挥发分间二次反应概率增加,导致煤焦油组分发生上述变化。加压加氢对煤焦油组成的影响增大,脂肪烃含量降至14.8%,单环芳烃和萘类化合物的含量提高至28.8%和17.7%,相对常压N2分别下降61.5%,升高2.5倍和47.7%。

图4 600 ℃下加压加氢前后煤热解焦油的组成

焦油模拟蒸馏结果如图4(b), 4(c)所示,与常压N2相比,常压H2下,轻油、酚油和萘油含量上升,洗油、蒽油和沥青含量下降,轻质组分质量分数和产率分别由60.6%和11.7%升至72.5%和14.0%,表明常压加氢有利于煤焦油轻质化和轻质组分产率的提高;加压N2的影响与常压加氢类似,其中轻质组分质量分数由60.6%升至79.0%,但由于加压氮气中焦油产率下降,使轻质组分产率降至10.7%,表明加压有利于煤焦油轻质化,但轻质组分产率下降。加压H2煤热解焦油上述各馏分变化均增强,轻质组分质量分数和产率分别升至95.0%和21.8%。相较于常压加氢热解,加压加氢可使煤焦油中轻质组分的含量和产率均明显上升,显著提高煤焦油的轻质化程度。通过添加H2可调控煤热解自由基的反应路径,促使更多的大分子自由基加氢裂解,产生更多轻质焦油组分[24]。

2.4 半焦结构及其气化反应性

2.4.1 半焦结构分析

1) 半焦N2吸附/脱附分析。煤热解半焦的孔结构决定了其物理、机械和吸附性能,影响其热化学转化或利用过程中的热量和质量传输及反应性能,因此有必要对其孔结构进行分析。以700 ℃热解半焦为例,探究加压和加氢对半焦结构产生的影响。图5为700 ℃加压加氢前后煤热解半焦的N2吸附/脱附等温线和孔径分布。从图5(a)可知N2中热解半焦的N2吸附/脱附等温线属于II型等温线,在整个吸附分压下的吸附量均较低;加氢热解半焦的N2吸附/脱附等温线属于I型等温线,在较低吸附分压下,吸附量迅速增大。图5(b)的孔径分布表明煤热解半焦的孔径主要集中在2~10 nm。相较于常压N2,常压H2热解半焦的孔结构有一定发展,加压N2下,孔结构的发展被显著抑制,加压加氢对半焦孔结构的发展有明显的促进作用。

图5 700 ℃下加压加氢前后煤热解半焦的N2吸附/脱附等温线和孔径分布

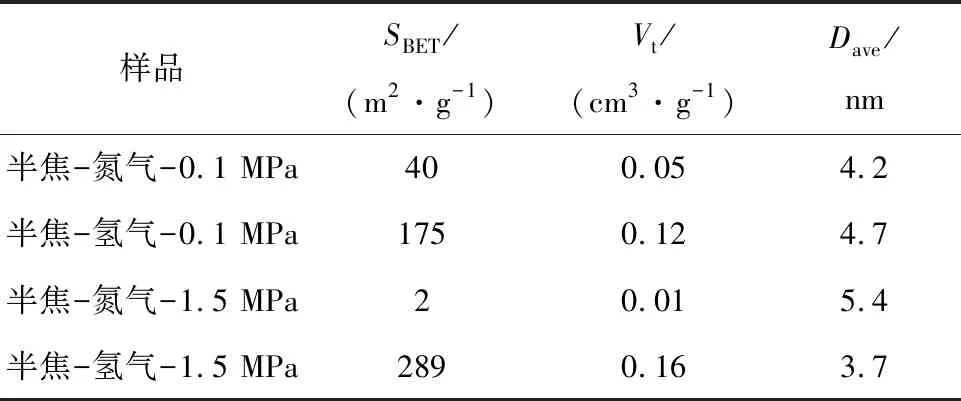

表2为700 ℃加压加氢前后煤热解半焦的典型孔结构参数。与常压N2中相比,常压H2热解半焦的BET比表面积和孔体积增大,加压N2中半焦的BET比表面积和孔体积显著减小,加压H2中热解半焦的BET比表面积和孔体积进一步增至289 m2/g和0.16 cm3/g。在加压N2中,自由基发生二次反应的程度增大,使得更多的自由基附着于固体表面,不利于固体半焦孔结构的发展;加氢使得更多的自由基碎片稳定为煤焦油,自由基碎片形成半焦的路径得到抑制,有利于半焦孔结构的快速发展。此外,碳的加氢气化反应(式(7))也有利于半焦孔结构的发展。

表2 700 ℃下加压加氢前后煤热解半焦的织构参数

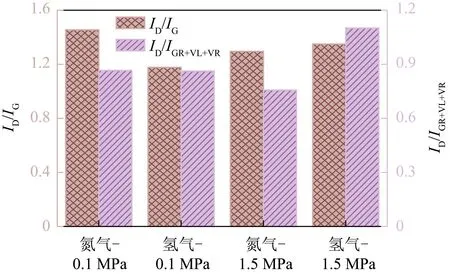

2)半焦拉曼光谱分析。由半焦N2吸附分析,加压和加氢热解半焦孔结构发生显著变化,可能对半焦的缺陷度和无序度造成影响。为此利用拉曼光谱进一步对700 ℃热解半焦的碳骨架结构特征进行分析。采用LI等[25]提出的方法,将一阶拉曼光谱拟合为10个高斯峰,结果如图6所示。将图6拟合结果统计得到图7拉曼特征参数。ID/IG代表半焦的石墨化程度,其值越大表示石墨化程度较低。ID/IGR+VL+VR代表半焦中大芳香环(>6环)和小芳香环(3~5环)的比值。其值越大表示芳香度越大。与常压N2中相比,常压H2热解半焦的ID/IG下降,ID/IGR+VL+VR无明显变化,这可能是由于在常压下,H2更易使煤结构中的芳环侧链和含氧官能团脱落,而不易与较大的芳环体系反应。加压N2热解半焦的ID/IG和ID/IGR+VL+VR均下降,如上所述,加压状态下,挥发分的释放受到抑制,挥发分之间主要发生缩聚反应,形成更多石墨化碳,G峰增强,芳香度降低[26]。与常压N2相比,加压H2热解半焦的ID/IG下降,ID/IGR+VL+VR显著上升。这可能是由于在加压条件下,挥发分的释放受阻,3~5环的小芳香环结构与H2接触时间长,脱除更充分,这一点从加氢热解焦油中单环芳烃含量上升得到证明。有研究表明,加压促进活性氢的供给,导致石墨的惰性芳碳发生加氢反应,CH4体积产率显著上升[27],本试验中加压加氢热解CH4体积产率显著上升也与这一结论相符。

图7 加压加氢前后煤700 ℃热解半焦的拉曼特征参数

2.4.2 煤热解半焦的CO2气化反应性

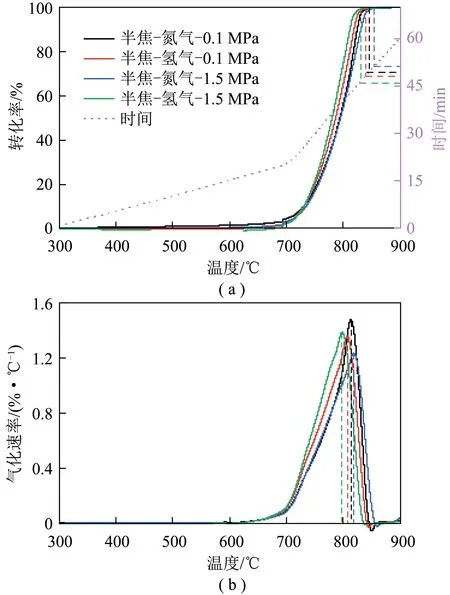

由半焦结构的分析可知,加压和加氢使得半焦的孔结构和碳骨架结构均发生变化,可能导致半焦性质发生变化,在此利用热重分析仪对半焦进行CO2气化进一步考察半焦的气化反应性能。图8为半焦的CO2气化的转化率和气化的速率。由图8(a)可知,700 ℃前,半焦的CO2气化转化率较低,温度升至700 ℃后,转化率快速增大。常压H2热解半焦的气化转化率大于常压N2,提前1 min达到最大转化率,这意味着其在较短的时间内完成气化反应;由图8(b)亦可看到常压H2热解半焦的气化速率峰值温度向低温区移动10 ℃左右,说明其可在更低的温度进行气化反应。与常压N2相比,加压N2热解半焦的转化率降低,延后约2 min达到最大转化率,且气化速率峰值温度向高温度移动约4 ℃。加压H2热解半焦的气化转化率最大,相较于常压N2、常压H2和加压N2热解,达到最大转化率的时间分别提前3、2和5 min左右,气化速率峰值温度分别向低温区移动17、10和20 ℃左右。加氢热解半焦的比表面积明显高于未加氢热解半焦,孔结构也较发达,有利于CO2在半焦内部的扩散和吸附,促进气化反应进行,但石墨化程度的升高应不利于半焦的CO2气化反应。由半焦的CO2气化反应性结果可知,加氢条件下热解半焦具有更高的气化反应性,表明孔结构在此过程中起决定性作用。

图8 加压加氢前后煤700 ℃热解半焦的CO2气化反应性

3 结 论

1)加压加氢热解的半焦产率显著下降,焦油和含碳气体产率显著提高,800 ℃下,加压加氢热解半焦产率为41.8%,焦油产率19.6%和含碳气体39.3%,相对加压N2中热解分别下降9.8%,增加26.7%和13%,CO和CO2产率下降,CH4产率显著增加。

2)与常压N2相比,加压H2中热解焦油的脂肪烃含量由38.5%降至14.8%,单环芳烃和萘类化合物的含量由8.2%和12.0%提高至28.8%和17.7%;轻质组分的含量和产率分别由60.6%和11.7%升至95%和21.8%,焦油明显轻质化。

3)半焦的N2吸附和拉曼光谱结果表明,半焦孔径主要分布于2~10 nm。相对于常压N2,加压H2热解半焦的比表面积和孔体积明显增大,分别达289 m2/g和0.16 cm3/g,孔结构显著发展,有利于半焦的CO2气化反应;石墨化程度和大芳香环比例均增加,不利于半焦的CO2气化反应。热重分析表明,加压加氢热解半焦达到最大转化率的时间提前,气化速率峰值温度向低温区移动。表明其可在较短时间和较低温度完成气化反应,孔结构对半焦气化反应性起决定性作用。