深井跨采巷道群开采扰动模拟分析与围岩控制对策研究

2024-05-10席天乐杨建飞宗琳琳胡志强高广慧秦忠诚

席天乐,杨建飞,宗琳琳,胡志强,高广慧,秦忠诚

(1.山东科技大学 能源与矿业工程学院,山东 青岛 266590;2.济宁矿业集团有限公司安居煤矿,山东 济宁 272200)

我国矿井开采强度逐年增大,未来深部开采将成为我国煤炭工业发展的新常态[1-3]。随着上覆煤层工作面的推进,底板巷道应力环境发生显著变化,上部煤层开采对下方底板巷道围岩稳定性影响剧烈。同时工作面超前支承压力沿煤层底板传递,作用于巷道围岩引起应力扰动,围岩变形破坏程度显著增加[4-6]。针对跨采巷道围岩变形及控制等问题,国内外许多学者对此进行了深入的探讨。李学华[7]、李如波[8]、郭玉[9]通过数值模拟分析了在高水平应力影响下,跨采巷道围岩破坏首先在巷道肩角部位出现,且表现出非对称特征。刘怀东[10]研究了跨采底板巷道岩层破坏特征和围岩应力场分布,并提出压裂卸压控制技术方案。李廷春[11]通过数值模拟和现场监测,总结了跨采巷道在上覆工作面回采过程中的变形破坏规律。许帮贵[12]、徐佑林[13]、傅航[14]通过理论分析回采时跨采巷道的应力分布规律,并采取一定预加固措施,有效控制了跨采巷道围岩变形。刘学生[15]、杨计先[16]、郑兵亮[17]针对硐室群大范围连锁破坏问题,通过数值模拟的方法,揭示了动载条件下巷道群变形破坏规律,并确定合理的巷道支护方案。刘帅等[18]针对跨采巷道群非对称变形等问题提出了相应围岩控制方案,工程实践表明支护优化效果显著。

上述研究结果对于跨采巷道群围岩稳定性分析具有重要的指导作用,但不同矿井地质条件存在一定差异。为此,本研究以安居煤矿1315综采工作面底板巷道群为研究背景,采用数值模拟和现场监测等方法,重点研究底板巷道群受上覆工作面开采引起的应力扰动,并针对各巷道提出相应的预加固围岩控制对策,以确保工作面下覆巷道群在回采期间的安全使用,研究结果可为此类条件下围岩控制提供参考。

1 工程概况

1.1 工作面和底板巷道布置

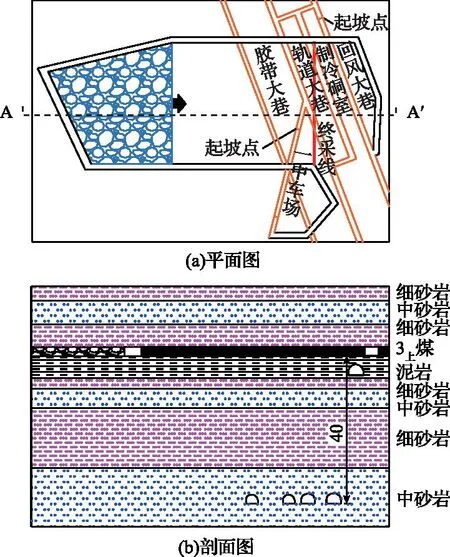

安居煤矿1315工作面埋深为940 m,煤层结构简单,平均煤厚为2.5 m,煤层倾角2°~10°,平均6°。工作面采用综采一次采全高工艺,全部垮落法管理顶板,切眼长度96 m,可推进长度230 m,开采总面积为0.26 km2。1315工作面及底板巷道群布置如图1所示。工作面底板巷道群布置在3上煤层下方中砂岩层中,与工作面倾向夹角为21°。该巷道群由东部集中回风巷、轨道大巷、运输大巷、一采区中部车场和制冷硐室组成,其中回风大巷和一中车场分别具有15°和20°的起坡角。初期正常开采,末采阶段将处于底板巷道群上部20~45 m范围内,其设计终采线位置位于轨道大巷正上方。

图1 工作面与巷道群相对位置布置Fig.1 Layout of the working face relative to the roadwaygroup

1315工作面直接底为泥岩,厚度5.91 m,属于稳定性较差的岩体;直接顶为细砂岩,厚度为6 m;基本顶为中砂岩,厚度为6.5 m,巷道群顶底板岩性为中砂岩,中砂岩以灰白色为主,斜层理,具有高角度裂隙,厚度为15.9 m,属于中等稳定岩体。

1.2 原跨采巷道支护参数

跨采底板巷道群采用直墙半圆拱形断面,顶板及两帮采用Φ22 mm×2400 mm左旋螺纹钢高强度锚杆,锚杆间排距800 mm×800 mm;网片规格为1000 mm×2000 mm;锚索采用Φ17.8 mm×6500 mm和Φ17.8 mm×4200 mm两种规格,间排距1600 mm×2700 mm;喷射混凝土厚度120 mm。各巷道原支护设计参数见表1。

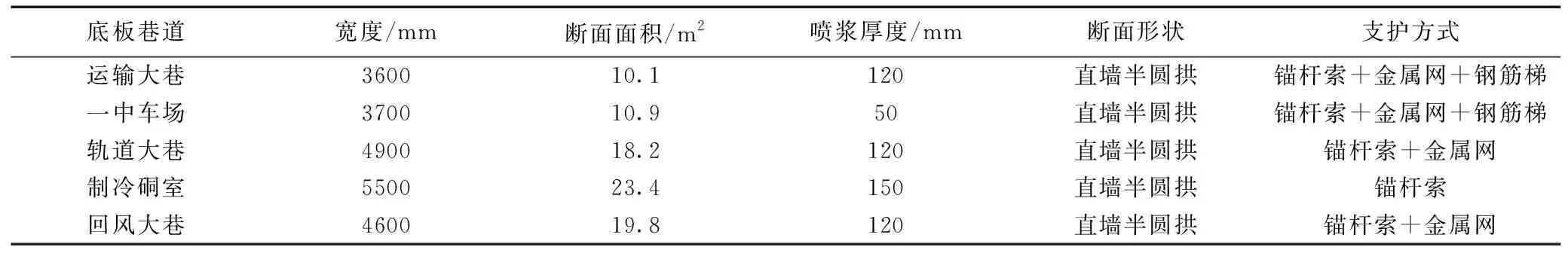

表1 巷道原支护参数Table 1 Original support parameters of the roadway

2 回采期间模拟结果分析

2.1 数值模型建立

根据安居煤矿的地质条件、巷道与工作面的位置关系,采用FLAC3D建立三维模型尺寸为400 m×300 m×136 m,包含10个顶板岩层、9个底板岩层,整合为5种岩性。

依据煤层埋深及模型顶板岩层累计厚度确定重力载荷为22.5 MPa,设置侧压系数为1.5,选用摩尔-库伦本构模型。通过FISH函数实现对煤层的分步开采,沿工作面走向20 m为一个开挖单位,分6步开挖,共开挖100 m。3上煤层及顶底板岩体物理力学参数取值见表2。

表2 煤岩体力学参数Table 2 Mechanical parameters of the surrounding rock

2.2 模拟结果分析

2.2.1 底板巷道群围岩垂直应力分布特征

以图1所示AA′剖面为例,1315工作面的底板应力影响区间如图2所示。工作面推进至终采线100 m时,研究区域初始垂直应力约23.5 MPa,在工作面推采过程中,取垂直应力达到1.3倍集中系数时的等值线作为支承压力影响边界,对应的应力值约为30 MPa。此时超前支承压力在水平方向的影响范围约35.8 m,在竖直方向的影响范围约37.8 m,底板巷道位于超前支承压力影响范围内,因此在跨采期间必然会受到采动影响。

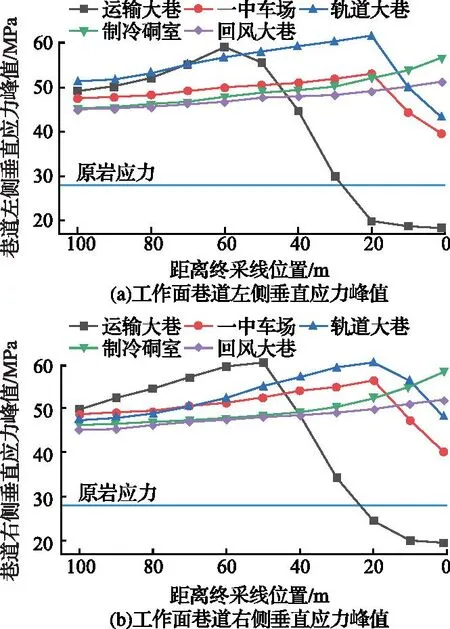

图2 工作面底板应力影响区间Fig.2 Influence interval of working face floor stress

跨采过程中,随着距离终采线位置的减小,巷道两侧垂直应力峰值如图3所示。当推进距终采线60~100 m时,各巷道两侧围岩垂直应力均开始逐渐增大。其中运输大巷受到扰动影响较为明显,垂直应力变化速度较快,且在距离终采线50~60 m时,运输大巷垂直应力集中程度达到最大。在距离终采线20 m时,一中车场和轨道大巷达到垂直应力峰值,而回风大巷和制冷硐室由于距离终采线位置较远,此时仍然处于应力增高区,巷道两侧垂直应力持续增长直至工作面推进至终采线位置。

图3 距离终采线不同位置巷道两侧垂直应力峰值Fig.3 Vertical stress peaks on both sides of the roadway at different locations from theterminal line

工作面跨采期间底板巷道群围岩垂直应力分布特征如图4所示。由图可知,随着推进距离的增大,支承压力影响区先后涵盖运输大巷—一中车场—轨道大巷—制冷硐室。工作面跨采初期,由于距离底板巷道较远,超前支承压力对各大巷及硐室均无影响。工作面推进至距终采线60~80 m时,运输大巷两帮围岩应力进一步增加,平均超过35 MPa,应力峰值达到60.2 MPa。此时底板支承压力区延伸至一中车场,影响距离为45.7 m。工作面推进至距离终采线20~40 m时,运输大巷处于卸压区,应力逐渐降低至30 MPa以下。一中车场、轨道大巷围岩为主要受影响区,围岩应力达到60 MPa,同时应力增高区延伸至制冷硐室。工作面推进至终采线位置时,轨道大巷位于工作面正下方,即将进入卸压区。制冷硐室开始受到扰动影响,围岩应力达到55 MPa,而运输大巷两帮垂直应力已低于原岩应力。

图4 工作面推进过程中应力分布特征Fig.4 Characteristics of stress distribution during the working face advancement

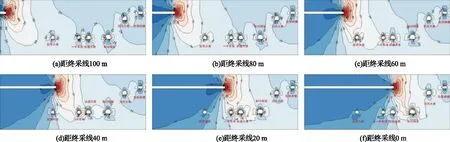

2.2.2 底板巷道群围岩塑性区分布特征

工作面回采期间底板巷道围岩塑性区分布如图5所示。由图5可知,跨采初期底板巷道及硐室围岩稳定性不受影响。工作面推进至距离终采线80 m时,运输大巷围岩拱顶塑性区范围增大,此时工作面到运输大巷的水平距离为33.1 m。工作面推进至距离终采线60 m时,运输大巷围岩剪切峰后屈服范围进一步增大。工作面推进至距离终采线40 m时,底板超前段塑性区与运输大巷塑性区贯通,运输大巷顶板塑性区深度约为10.1 m,右帮塑性区深度约为9.2 m。同时,一中车场围岩塑性区范围增加,此时工作面到一中车场的水平距离为25.8 m。工作面推进至距离终采线20 m时,一中车场顶板塑性区深度约为12.1 m,左右帮塑性区深度最大约为8.1 m。底板塑性区与一中车场、轨道大巷围岩塑性区贯通,制冷硐室底板围岩塑性区范围具有增加的趋势,此时工作面到轨道大巷的水平距离为38.4 m。工作面推进至终采线位置时,底板塑性区与制冷硐室围岩塑性区贯通,回风大巷塑性区范围具有增加的趋势,此时相对水平距离为38.5 m,轨道大巷顶板及帮部塑性区深度依次约为11.7 m,9.5 m。

图5 工作面推进过程中塑性区分布特征Fig.5 Distribution characteristics of plastic zone during the working face advancement

综上所述,随着巷道与工作面相对距离的减小,巷道塑性区的发育从底板开始,靠近工作面一侧的巷道拱腰处最先进入塑性状态。随着回采距离的推进,拱腰处的塑性区显著扩大,表明靠近工作面一侧的巷道拱腰在动压影响下最先发生破坏,是巷道围岩控制的重点区域。

3 底板巷道围岩控制方案

3.1 围岩控制原则

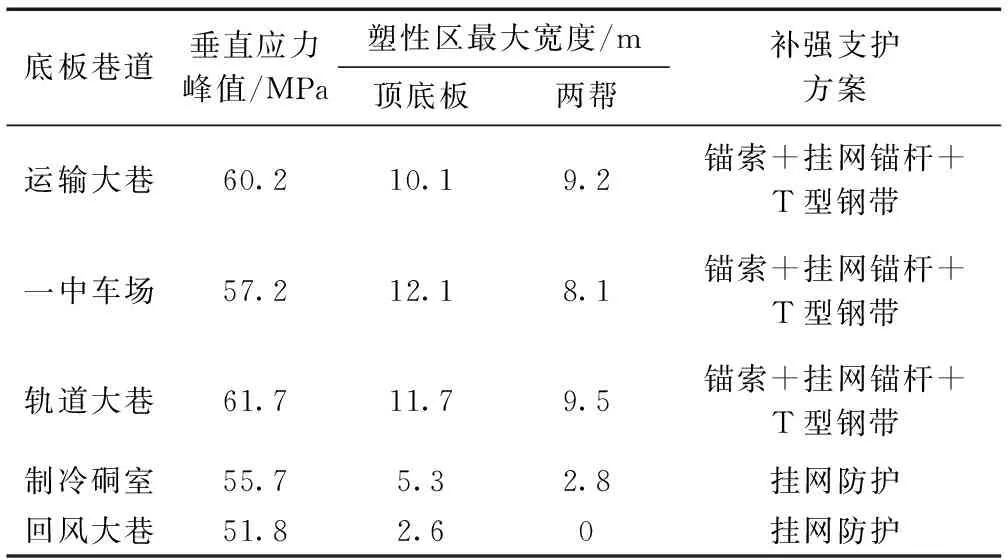

根据巷道群垂直应力和塑性区分布特征,巷道群在受到回采影响之前需对底板巷道采取补强加固措施。依据安居煤矿煤层赋存地质条件,1315工作面底板巷道群加固支护总体遵循“采前加固、采中监测、采后修复”原则。由于各个巷道之间受开采扰动的程度不同,分别采取不同支护材料、支护方式进行补强加固。其中运输大巷、轨道大巷和一中车场由于受扰动程度较高,应进行重点补强加固,制冷硐室和回风大巷受扰动程度较低,且初始支护和围岩强度高,故考虑不作加固仅作挂网防护,回采期间根据施工条件和巷道变形进行适时调整优化。在原有支护基础上,底板巷道采前加固方案见表3。

表3 跨采巷道补强支护方案Table 3 Roadway reinforcement support scheme for over the roadway extraction

3.2 围岩控制方案

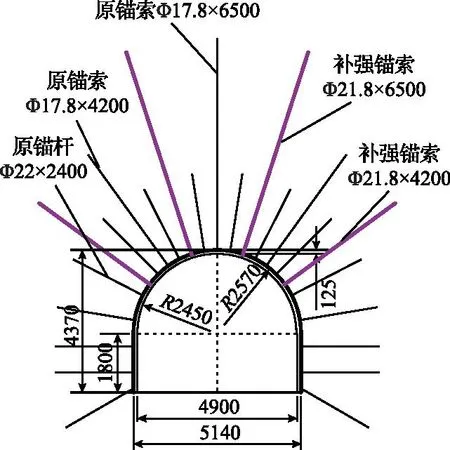

3.2.1 轨道大巷

轨道大巷补强支护方案如图6所示。采用“锚网索+T型钢带+金属网”对轨道大巷进行加固,拱顶采用2根Φ21.8 mm×6500 mm补强锚索,沿巷道拱顶中线成对称分布。拱部两肩采用2根Φ21.8 mm×4200 mm补强锚索,沿拱顶中线成对称分布,间排距1600 mm×2700 mm,每排共4根布置。每两排锚索作为一组,下压规格为200 mm×100 mm×20 mmT型钢带。每根锚索采用2支MSK2550型树脂锚固剂,锚索预紧力不低于150 kN。金属网采用Φ5.5 mm冷拔钢筋制成,网格100 mm×100 mm,规格为1000 mm×2000 mm,搭配锚杆进行护顶。护网搭接尺寸200 mm,采用14#双股铁丝连接,绑扎间距不大于300 mm。

图6 轨道大巷支护方案(mm)Fig.6 Support scheme for the main rail roadway

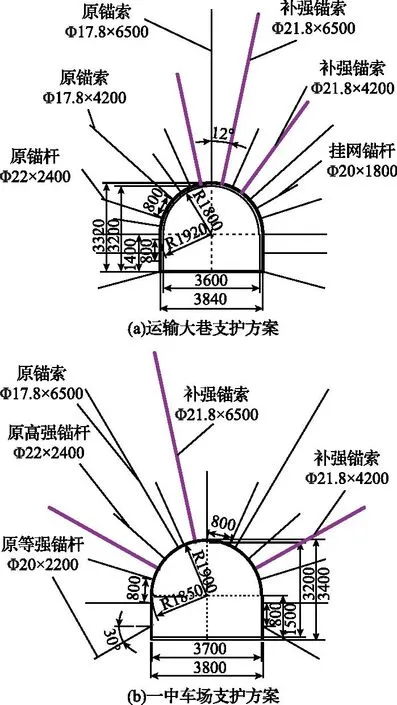

3.2.2 运输大巷、一中车场

运输大巷和一中车场巷道补强加固方案如图7所示。采用“锚网索+T型钢带+金属网”进行加固,巷道铺设双层金属网,规格1000 mm×2000 mm,直径5.5 mm,配合锚杆进行护顶。护网搭接尺寸200 mm,采用14#双股铁丝连接,绑扎间距不大于300 mm。由于运输大巷和一中车场两侧围岩巷间应力叠加,导致变形破坏程度较大,需对左右两侧肩窝及帮部进行补强加固。

图7 补强支护方案(mm)Fig.7 Reinforcement support scheme

运输大巷拱顶采用3根锚索,形成“一二一”迈步布置。中间一根锚索型号为Φ21.8 mm×6500 mm,自正顶向1315工作面切眼方向偏移400 mm布置,排距2700 mm。拱部两肩采用2根Φ21.8 mm×4200 mm锚索,一根自正顶向工作面切眼方向偏移1200 mm,一根自正顶向终采线方向偏移400 mm,间排距为1600 mm×2700 mm。每两排锚索作为一组,下压T形钢带,每根锚索采用MSK2550型树脂锚固剂2支,预紧力不小于150 kN。采用4根Φ20 mm×1800 mm等强螺纹钢树脂锚杆,间排距1600 mm×1350 mm,预紧力不小于50 kN。

一中车场拱顶采用3根锚索,中间一根锚索型号为Φ21.8 mm×6500 mm,自正顶向1315工作面切眼方向偏移400 mm布置,排距2700 mm。拱部两肩采用2根Φ21.8 mm×4200 mm锚索,一根自正顶向工作面切眼方向偏移2000 mm,另一根自正顶向终采线方向偏移2400 mm,排距为2700 mm。每两排锚索作为一组,下压T形钢带。锚索采用MSK2550型树脂锚固剂2支,预紧力不小于150 kN。

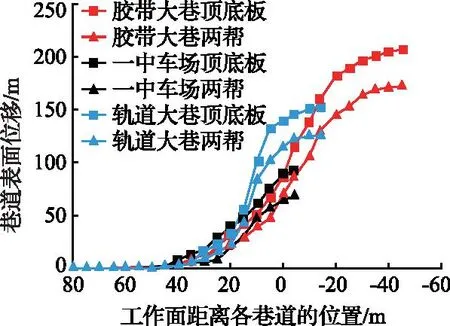

4 工程应用

在1315工作面回采之前,对底板巷道群进行补强支护(图8),同时布设测点,采用十字交叉法监测各巷道顶、底板以及两帮移近量。在工作面推进至距终采线80 m时开始观测直至回采结束,3条大巷顶、底板及两帮移近量对比曲线如图9所示。通过分析巷道表面位移监测曲线得出,当上覆工作面回采至距离跨采巷道55 m时,此时底板巷道开始受到扰动影响,巷道变形量逐渐增加,但变形速度相对缓慢。随着工作面推进至距离跨采巷道0~20m时,变化速率达到最大,巷道受扰动影响剧烈。当上覆工作面跨过各巷道后,变化速度开始减缓。当工作面跨过各巷道2、12、45 m,即到达终采线位置时,运输大巷测站顶、底板最大移近量为206 mm,轨道大巷测站顶、底板最大移近量为153 mm,一中车场测站顶、底板最大移近量为92 mm,并逐渐趋于稳定。表明支护方案对底板巷道群围岩变形量控制效果显著,满足安全生产要求。

图8 补强后部分巷道支护效果Fig.8 Effect of roadway support after reinforcement

图9 巷道围岩表面位移监测曲线Fig.9 Displacement monitoring curve of the roadway surrounding rock surface

5 结 论

1)数值模拟结果表明,工作面推进至终采线100 m时,超前支承压力在水平方向的影响范围约35.8 m,在竖直方向的影响范围约37.8 m,即底板巷道处于超前支承压力影响深度范围内。随着工作面继续向前推进,垂直应力等值线先后涵盖运输大巷—一中车场—轨道大巷—制冷硐室,对回风大巷影响较小。

2)随着巷道与工作面相对距离的减小,靠近工作面一侧的巷道拱腰处最先进入塑性状态。在回采完成后,靠近工作面一侧的巷道拱腰在动压影响下最先发生破坏,为巷道围岩控制的重点区域。

3) 针对3上煤底板巷道群受开挖扰动影响,提出“锚网索+T型钢带+金属网”联合支护技术方案,上覆工作面回采至终采线时,运输大巷顶、底板最大移近量为206 mm,轨道大巷顶、底板最大移近量为153 mm,一中车场顶、底板最大移近量为92 mm,设计的支护方案有效控制了底板巷道群围岩变形量,确保了巷道群在回采期间的稳定使用,为今后此类条件下的巷道预加固支护提供一定的技术借鉴。