迎采动宽煤柱承载特性及矿压显现规律研究

2024-05-10宗保东陈立虎

宗保东,陈立虎

(煤炭工业太原设计研究院集团有限公司,山西 太原 030001)

随着矿井开采能力的提升,工作面衔接紧张,一些单翼开采矿井会在毗邻回采的工作面一侧留煤柱相迎掘巷,即迎采对掘[1-3],这样势必会出现煤柱变形、巷道维护困难等问题。目前,国内外专家学者对此类迎采动压巷道的矿压规律及围岩控制做了大量的研究[4,5]。康红普院士等[6]通过分析深井强动压、大变形巷道存在的问题,提出的高预应力强力锚索支护技术,对围岩变形起到了有效的控制且验证了支护理论的正确性。康红普院士等[7-9]通过对多个矿井的应力实际测量,对比分析掘进工作面与回采工作面周围应力分布情况,得出了迎采对掘巷道采动应力峰值在采空区后方的结论,对巷道围岩稳定性的控制有着重要的影响。王猛等[10]研究了迎采对掘工作面沿空掘巷围岩变形规律,发现迎采对掘巷道顶板及煤柱帮变形更为严重,并提出了确定合理煤柱宽度及提高窄煤柱和顶板支护强度是保持迎采对掘巷道整体稳定的关键。

山西炭窑坪煤业目前正在回采100302工作面,100303工作面为100302接替工作面。由于采掘接替紧张[11],100302工作面回采结束之前,需提前掘进100303运输巷,完成100303工作面布置。这样势必导致100303运输巷掘进期间,受100302工作面采动影响。由于受邻近工作面采动影响与巷道掘进扰动影响的叠加作用,极易导致巷道变形量大、维护困难,尤其是对于该矿大采高回采工作面和大断面全煤巷道[12],维护更为困难。为此,针对本矿10号煤层赋存和开采状况,采用理论分析、数值模拟及现场实践等方法,进行了迎采巷道矿压显现规律等系统研究,解决了该矿10号煤层大采高回采巷道在煤矿开采中存在的实际问题,实现了该矿10号煤层大采高迎采动工作面巷道的有效控制。研究成果对于改善回采巷道的维护效果、缓解煤矿接替紧张、促进煤炭安全高效开采等具有重要的理论价值和现实意义。

1 工程背景

1.1 工程地质条件

该矿10号煤平均厚5.2 m,直接顶为砂质泥岩,基本顶为细砂岩、泥岩与中砂岩,直接底为铝质泥岩。100303运输巷附近区域的最大主应力为12 MPa左右,巷道的延伸方向为N42.21°E,该巷道与最大主应力的夹角在58.81°~83.55°之间,对巷道的围岩稳定性极为不利。

1.2 迎采巷道锚索及围岩破坏特征

2022年5月15日,100303运输巷800 m处(距离掘进迎头50 m,距离邻近100303回采工作面230 m处)靠近煤柱侧的顶锚杆发生破断,5月18日在该位置附近又有5根顶锚杆与3根顶锚索相继发生破断。

锚索破断部位在距锚尾80~150 cm处,钢绞线断口附近也出现径缩与弯曲,并且钢绞线散开。这是由于巷道掘进期间的大变形导致钢带位移致使锚索尾部应力集中,钢绞线受到拉伸、弯曲与剪切等组合作用而破断。

在100303运输巷顶锚杆破断的区域顶板出现网兜。网兜以破断锚杆为中心,面积约3.2 m2。网兜内的岩石呈碎裂片状,块度较大。另外,在该区域附近靠近煤柱侧还有几处顶板也呈碎裂状态,有的也形成网兜,并且钢筋梯梁挤压变形。

1.3 迎采掘巷期间动力现象

100302工作面回采过程中,在100303运输巷掘进期间曾发生冲击动力显现[13,14]。破坏特征有:巷道出现强烈震动声响、底板大范围底鼓开裂且顶底板移近量可达1.5 m以上,对矿井的安全生产造成了一定威胁。初步原因分析:一是100302上方顶板为坚硬岩层强度高、厚度大,直接顶薄,垮落后矿压显现强烈;二是区段煤柱可能存在应力集中现象。

2 煤柱宽度及承载特性分析

图1 煤柱应力分布情况Fig.1 Stress distribution of coal pillars

煤柱采空区侧塑形区内的支承压力[17,18]为:

式中,f为层间摩擦系数;τ0cotφ为煤体的自撑力,N;X为塑性区任一点距离煤壁的距离,m;M为煤层厚度,m;φ为煤体内摩擦角,(°)。

弹性区内支承压力分布表达式为:

式中,K为应力集中系数;H为煤层埋深,m;γ为上覆岩层容重,kN/m3;β为侧压系数。

采空区侧塑性区X0为:

式中,p1为采空区内巷帮支护阻力,取0.5 MPa;C为煤体黏聚力,取2.5 MPa;K取4;f取0.6;φ取21°;M取5.2 m;γ为上覆岩层容重,26 kN/m3;β取1.6;ξ为三轴应力系数。

计算得X0=15 m。

弹性核范围X1为:

计算得X1=9.6 m。

式中,p为原岩应力,取10 MPa;pi为巷道支护阻力,取0.8 MPa;a为巷道宽度,为5 m;C取2.5 MPa。

即,保证煤柱不完全发生塑形破坏且煤柱内部存在弹性核的最小宽度为30.7 m。综合考虑,煤柱设计留设30 m。

3 迎采对掘巷道数值模拟

3.1 模拟方案

为了揭示宽煤柱在迎采期间的三维应力分布特点及围岩控制效果,应用FLAC3D数值模拟软件以本矿实际地质条件建立数值模型,在弹塑性材料本构模型中选择摩尔-库伦本构模型。100303运输巷为矩形断面,沿10号煤层顶板掘进,断面尺寸宽×高=5.0 m×3.5 m。模型模拟100303回采工作面宽度220 m,相邻100302回采工作面宽度220 m,100303运输巷与相邻100302回风巷间的煤柱宽度为30 m,模型长度535 m;模拟15号煤厚5.2 m,顶板46.3 m,底板8.5 m,模型的高度为60.0 m;模拟工作面推进长度300 m,则模型的长×宽×高=535 m×300 m×60.0 m,模型如图2所示。考虑煤层埋深在400 m时的围岩稳定性。上覆岩层的重力,按均布荷载施加在模型的上部边界。模拟条件为:100302工作面与100303运输巷对头同时推进,其中100302工作面推进速度3 m/d,100303运输巷掘进速度6 m/d,待100303运输巷推进300 m后停止,此时100302回采工作面推进150 m。在100303运输巷不同位置处的顶底板中点、两帮腰线处布置测点,记录100303运输巷掘进与100302回采工作面推进过程中巷道围岩变化及矿压显现规律。

图2 数值模型Fig.2 Numerical Model

3.2 三维垂直应力分布及结果分析

100303运输巷距离100302回采工作面不同位置时的三维应力场分布状态和煤柱的垂直应力分布曲线分别如图3、图4所示。如图4可以看出,在100303运输巷与100302回采工作面尚未相遇时图3(c、d))。100302回风巷一侧实体煤中(未形成煤柱时)的垂直应力先增大后减小,最大为24.7 MPa,峰值位于275 m附近,偏向煤柱中心线10 m左右;当100303运输巷与100302回采工作面相遇时(图3(e)),100302回风巷一侧实体煤中(形成煤柱)的垂直应力先增大后减小,峰值位于270 m附近,约在煤柱中心;相遇后,煤柱峰值随着100303运输巷与100302回采工作面两者之间距离的增大而逐渐减小,当在采空区后方30 m时,峰值为12.8 MPa,且应力分布呈现双峰状,煤柱内部出现弹性核[19,20](应力降低区),说明煤柱在工作面推过后并未发生完全塑形破坏,且具有一定的支撑能力。

图3 不同阶段三维垂直应力分布特征Fig.3 Characteristics of three-dimensional vertical stress distribution at different stages

图4 对掘不同距离时的煤柱垂直应力分布曲线Fig.4 Shows the vertical stress distribution curve of coal pillars at different distances of excavation

3.3 位移模拟结果及分析

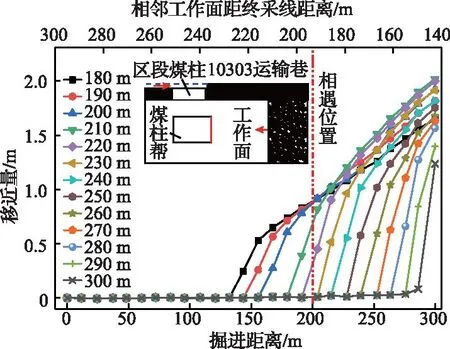

3.3.1 煤柱帮位移

100303运输巷不同位置测点煤柱帮移近量随掘进距离和100302临近工作面距终采线变化的结果曲线如图5所示。可以看出:①随着掘进距离的增加,前期煤柱帮移近量变化很小,当100303运输巷槽掘进至测点时,测点位置煤柱帮移近量开始大幅增加,并且增加幅度(曲线斜率)即煤柱帮移近速率随测点位置的增加而增大。这是由于100303运输巷掘进至相遇位置(200 m附近)前方时,其围岩变形速度先受掘进影响,后受工作面采动影响;当掘进至相遇位置附近时,其围岩变形速度同时受掘进与采动双重影响,变形速度增大;当掘进至采空区后方一定距离之后,其围岩变形速度同时受掘进与侧向支承应力的叠加影响,变形速度大且变形量较大。②各测点位置煤柱帮的最大移近量相差较大,最大移近量发生在210 m和220 m位置处,也就是100303运输巷与100302回采工作面相遇位置200 m附近(工作面超前应力范围),最大移近量分别为2.01 m。这结果说明100303运输巷掘进至100303运输巷与100302回采工作面相遇位置附近时,煤柱帮变形特别严重,需要对该附近区域煤柱帮加强支护。

图5 煤柱帮移近量变化曲线Fig.5 Change curve of coal pillar lateral displacement

3.3.2 实体煤帮位移

100303运输巷不同位置测点实体煤帮移近量随掘进距离和100302临近工作面距终采线变化的结果曲线如图6所示。可以看出:①随着掘进距离的增加,前期实体煤帮移近量缓慢增加,当100303运输巷掘进至测点时,测点位置回采帮移近量开始大幅增加,并且增加幅度即实体煤帮移近速率随测点位置的增加而增大;②各测点位置回采帮移近量相差不大,最大移近量发生在220 m和230 m位置处,也就是100303运输巷与100302回采工作面相遇位置200 m附近,最大移近量分别为1.280 m和1.30 m。这些结果表明100303运输巷与100302回采工作面相遇对其回采帮一侧围岩的稳定性也有显著影响。

图6 实体煤帮移近量变化曲线Fig.6 Curve of the change in the amount of physical coal slope movement

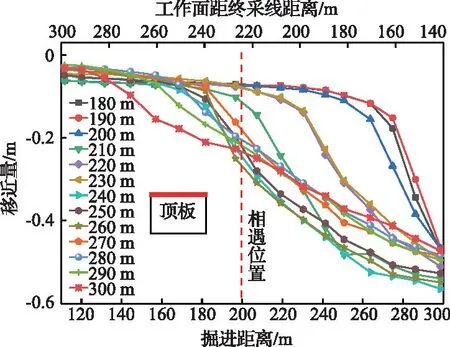

3.3.3 顶板位移

100303运输巷不同位置测点顶板下沉量随掘进距离和100302临近工作面距终采线变化的结果与曲线如图7所示。可以看出:①随着掘进距离的增加,前期顶板下沉量缓慢增加,当100303运输巷掘进至测点时,测点位置顶板下沉量开始大幅增加,并且增加幅度即顶板下沉速率随测点位置的增加而增大;②各测点位置顶板下沉量相差不大,最大下沉量发生在192 m和204 m位置处,也就是100303运输巷与100302回采工作面相遇位置200 m附近,最大下沉量分别为0.530 m和0.534 m。这些结果表明100303运输巷与100302回采工作面相遇对其顶板围岩稳定性影响相对较小。

图7 顶板下沉量变化曲线Fig.7 Variation curve of top plate subsidence

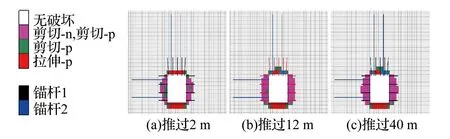

3.4 围岩塑性区模拟结果及分析

出无支护条件时100303运输巷距离100302回采工作面不同位置时的围岩破坏情况如图8所示。可以看出,100303运输巷与100302工作面两者相遇后,100303运输巷围岩塑性区域较大,尤其是两帮区域,并且塑性区域面积随着100302回采工作面推进的逐渐远离逐渐增大。当推过2 m时,两帮塑性区面积约12 m2,顶板塑性区面积约4 m2;当推过12 m时,两帮塑性区面积约14 m2,顶板塑性区面积约6 m2;当推过40 m时,两帮塑性区面积约20 m2,顶板塑性区面积约5 m2。

4 支护方案优化设计

100303运输巷与100302回风巷区段煤柱为30 m,为防止工作面采动对掘进造成影响,根据数值模拟结果曲线知,当距相遇位置70 m时,停止掘进。如果前期掘进过程中出现顶板响声、岩层下沉断裂、漏顶、掉渣、顶板裂缝增加、出现脱层、煤质变软、片帮煤增多、瓦斯涌出增加、淋水量增大等异常现象时,100303运输巷立即停止掘进,撤出工作面人员,待确认工作面安全后,从工作面停掘迎头开始往巷道开口处对所掘巷道帮(100302工作面侧)进行补打锚索加强支护。

4.1 锚索补强方案

4.1.1 帮锚索补强

100303运输巷停掘后,从迎头往巷道口方向补打帮锚索。

帮锚索支护形式及规格:锚索材料为Ф15.24 mm,1×7股高强度低松弛预应力钢绞线,长度为5000 mm,树脂端头锚固,钻孔直径28 mm,采用一支MSK2335和两支MSZ2360树脂锚固剂锚固。锚索托盘:采用250 mm×250 mm×20 mm高强度托盘及配套锁具。

帮锚索布置方式:煤柱帮锚索采用二二布置,锚索排距2500 mm,距顶板1000 mm,距底板1000 mm,排距2000 mm。

4.1.2 顶锚索补强

锚索托盘采用250 mm×250 mm×20 mm高强度托盘及配套锁具;顶锚索由一二一布置变为二二布置,排距由2000 mm变为1500 mm;顶锚索由Ф18.9 mm、长8300 mm的1×7股高强度低松弛预应力钢绞线变为Ф20 mm、长8300 mm的1×19股高强度低松弛预应力钢绞线;顶锚索锚固力由250 kN变为300 kN,预紧力由100 kN变为150 kN。

4.2 锚杆优化方案

帮锚杆由Ф20 mm、长2000 mm的螺纹钢锚杆变为Ф20 mm、长2400 mm的高强度左旋无纵筋螺纹钢锚杆,其他参数不变。

5 应用效果

5.1 优化支护的数值试验

优化支护条件下100303运输巷距100302回采工作面不同位置时的围岩破坏情况如图9所示。可以看出,有支护条件的100303运输巷与100302回采工作面相遇时,100303运输巷围岩塑性区域较小,并且塑性区域面积随着100302回采工作面推进的逐渐远离增大至稳定。当推过2 m时,两帮塑性区面积约8 m2,塑性区降低33%,顶板塑性区面积约24 m2;当推过12 m时,两帮塑性区面积约14 m2,顶板塑性区面积约3 m2;当推过40 m时,两帮塑性区面积约15 m2,塑性区降低25%,顶板塑性区面积约3 m2,即优化支护后的塑形破坏有效降低,围岩稳定性更高。

图9 优化支护条件下100303运输巷不同位置时的围岩破坏情况Fig.9 Diagram of Surrounding Rock Failure at Different Positions of 100303 Transportation Lane under Optimized Support Conditions

5.2 现场工程应用效果

该支护优化方案在井下应用后,对掘期间围岩变形基本在可控范围内,对相邻工作面回采期间进行矿压监测表明,巷道顶底板最大移近量535 mm,两帮最大移近量为430 mm,围岩变形量相对于大断面巷道较小。

6 结 论

1)经弹塑性力学和矿压理论分析,计算煤柱不完全发生塑形破坏且内部存在弹性核时的宽度至少为30.7 m。综合考虑,最终确定煤柱留设30 m。

2)根据矿压显现规律曲线可知,掘进迎头距相遇位置70 m时,围岩变形陡增,停止掘进,在迎采叠加扰动范围内,优化支护参数。

3)根据围岩变形曲线知,当掘进迎头至相遇位置前方20~30 m时,围岩变形增大,煤柱帮和回采帮变形量均超过0.5 m;当掘进至采空区后方一定距离后,围岩因同时受掘进扰动与侧向支承应力的叠加影响,变形增幅加快,煤柱帮变形严重,最大变形量超1 m。

4)优化支护参数后,巷道两帮及顶板塑性区降低25%~33%,即优化支护后的塑形破坏程度有效降低,更加有利于围岩的稳定性。