城际铁路出入段顶板挡土墙施工技术研究

2024-05-09杨耀南董文斌

刘 帮,杨耀南,董文斌,徐 亮

中国建筑第四工程局有限公司,广东 广州 510630

0 引言

出入段顶板挡土墙作为出土孔和盾构孔的防护结构,主要作用是为盾构管片或出土孔提供操作面,防止顶板回填影响孔洞作业,而后期工程完工后,会对其进行拆除。挡土墙一般存在的时间为2~3年。

目前,比较常规的施工方法有2种。第1种是孔洞侧原施工顶板的脚手架不拆除,在保证架体架宽比的条件下,往上进行搭设;另外一侧从顶板起脚手架进行搭设,从而进行双侧施工。但是这种方法缺点较为明显,底板脚手架不拆除,影响盾构始发临建工程建设,架体搭设过高,安全风险较大。另外,在孔洞侧脚手架搭设完成后,如何保证架体稳定性也十分重要,特别是在架体搭设完成后,需要吊装挡土墙侧模时,两侧脚手架对拉构件需要进行拆除,该段时间的施工安全风险尤其高。第2种是等盾构井封堵后,在两侧搭设脚手架进行施工,顶板无需进行覆土施工,可以等到后期再施工,但是这种情况比较少。地铁施工一般是在人流、房屋密集区,施工环境特别复杂,一旦采用泥水盾构,受制浆场地影响,临建场地占地面积会比较大,顶板回填后的区域正好可以作为盾构临建场地进行使用,这样就造成后期回填的施工方案不可行[1]。

基于此,本文通过资料收集、计算分析、现场实际应用后,提出一种在孔洞中间搭设工字钢作为该侧脚手架基础及对拉钢丝、抛撑的立体支撑体系的一整套先进施工方法,不仅让出底部施工工作面,还能保证上下两面同时开始施工,使得项目施工风险降到最低,为提高项目进度提供技术支撑。

1 工程概况

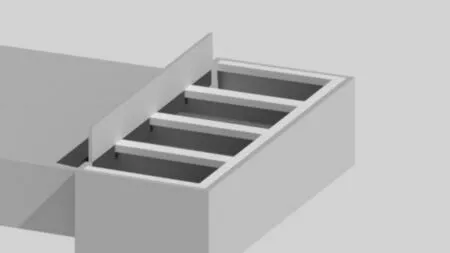

芳村至白云机场城际项目为全地下敷设,设站10座。主要构筑物包含3条出入段线、2个明挖段和2个外挂泵房。空港出入段线明挖段2位于岗尾贝刘街西侧,周边主要为农田和民房。明挖段2为地下一层明挖区间,采用明挖顺筑法施工,设计起点里程ⅡDK3+233.532,终点里程ⅡDK3+494.269。明挖段2长度为260.737 m,基坑宽度33.4~54.2 m,底板埋深17.35~8.93 m,基坑周长为639.3 m,基坑面积为10 622.5 m2,明挖段2为地下单层钢筋混凝土结构。挡土墙位于3轴高低跨处,长接近45 m。两侧设置有暗柱,与围护结构采用植筋方法进行搭接。该挡土墙主要是防止3-11轴顶板回填土影响盾构井处盾构施工。挡土墙结构三维图见图1。

图1 挡土墙三维结构

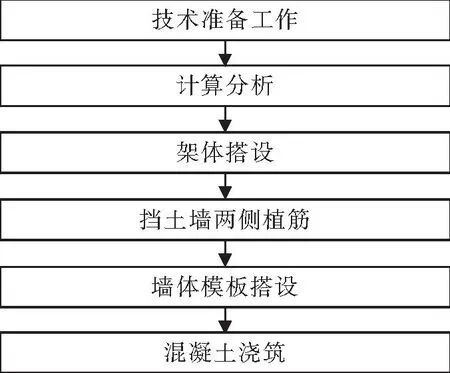

2 施工工艺流程

施工工艺主要包含准备工作、计算分析、架体搭设、挡土墙两侧植筋、墙模板搭设、混凝土浇筑这6个步骤。具体流程如图2所示。

图2 挡土墙施工流程

2.1 施工准备工作

在开始施工前,需要进行试验、施工、材料、技术等方面的准备工作。

首先是对两侧混凝土进行强度回弹,确定其达到设计强度,这是脚手架基础承载力的关键。然后在挡土墙区域进行凿毛,只要是新旧混凝土接触的地方必须凿毛。

其次要对挡土墙与混凝土支撑碰撞位置进行优化(见图3)。挡土墙底部处于高低跨梁上,但是宽度一般只有1 m,无法将挡土墙与混凝土支撑完全错开,只能使挡土墙离孔洞的位置越远越好,主要目的在于使挡土墙孔洞侧脚手架能够架设1排在脚手架上,并方便在梁上设置连墙件,这样能够加强整个架体的稳定性;另外可以使架体不会占用过多孔洞位置,不过多影响孔洞吊装施工。然后,对进场脚手架材料、钢筋、模板、工字钢等材料进行检验,使其满足现场使用需求。

图3 挡土墙与混凝土支撑碰撞位置优化(从上到下,第1、2根梁为混凝土支撑梁,第3根梁为高低跨梁)

最后是人员、材料、机械的安排,主要根据技术方案进行梳理和安排[2]。

2.2 计算分析

计算分析主要是为了确定工字钢大小和脚手架间距。主要思路是根据结构尺寸确定工字钢大小,然后进行脚手架验算。根据验算指标不断优化架体搭设间距。

1)收集结构尺寸,脚手架基础初步确定采用45B号单拼工字钢。

2)脚手架选择盘扣式脚手架,架体数据输入,主要解决架体纵向间距设置的问题。要保证盘扣架架宽比不大于3,挡土墙高度为4 543 mm,若架体纵向间距为1.2 m,则高度最大为3.6 m。只能设置2排,设置3排则是2.4 m的宽度,否则会影响盾构孔吊装施工。若将间距优化为为0.6 m,则能设置3排。考虑架体稳定性要求,施工中实际设置3排,间距为0.6 m。

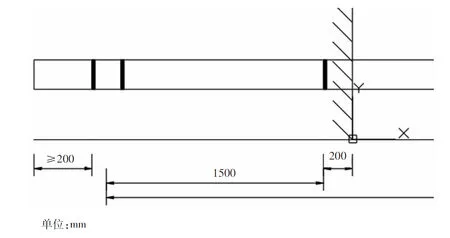

3)预埋压环钢筋。这里预埋类似悬挑脚手架时的预埋,压环钢筋直接预埋在楼板底部钢筋下面,由于不是楼板,所以考虑直接预埋在梁上部2层钢筋下,起到的作用与楼板钢筋相同,并且梁钢筋和厚度均大于楼板的结构要求。预埋位置需要根据2边梁结构确定,具体预埋位置、尺寸如图4所示。预埋钢筋注意压环钢筋考虑弯折强度,建议直径不大于28 mm。

图4 压环钢筋设置示意图

4)计算分析。在进行计算分析前,还需要考虑立杆的轴向力的值。这需要先计算立杆轴力,立杆最大高度为3.6 m,在计算书里面找到立杆最大轴力设计值2.383 kN。然后将立杆的荷载值输入到标准值和设计值。

2.3 架体搭设

根据计算分析结果进行架体搭设。为了保证孔洞侧架体的稳定性,非孔洞侧架体搭设4排,间距为0.6 m×0.9 m,高度4.5 m,并且间隔2 m设置1根抛撑。孔洞侧在孔洞两侧靠近侧墙与相连的2 m宽梁上设置抛撑,间距50 mm。即使这样设置,还是会存在孔洞净宽长达11 m的距离无法设置抛撑。这段距离只能采用和对面脚手架对拉的方法。

对拉有2种方案:一是直接用钢管进行对拉,后期再封堵,缺点是孔洞较大,封堵成本高;另一种方法是采用钢丝2边进行对拉,以左右上下间距分别为1 m的间距进行对拉,后期只用将钢丝隔断即可。钢管对拉稳定性更好,钢丝对拉稳定性较差,而且两者都会穿透模板造成漏浆的质量问题。

2.4 挡土墙两侧植筋

植筋深度需要通过计算取得,首先查阅《混凝土结构加固设计规范》《混凝土结构设计规范》《钢筋混凝土用钢 第2部分:热轧带肋钢筋》等规范,查看是否有相关钢筋取值,例如考虑混凝土劈裂影响的计算系数只有小于等于20、25、32这3种植筋参数要求。在考虑植筋时,先考虑参数是否齐全,然后基于锚固深度、锚固深度修正系数、锚固深度设计值、锚固深度构造值、植筋锚固深度进行计算。植筋锚固深度取锚固深度构造值或锚固深度设计值,两者之间取最大值,从而完成植入钢筋直径和深度计算。

在完成植筋后,需要抽拔试验,验证钢筋的抗拉拔力,这里因为数量较少,所以需要提高试验钢筋数量,采用1:10的比例进行抽拔试验,保证挡土墙能够承受后期土方回填和上部荷载所受的侧压力[3]。

2.5 墙体模板搭设

挡土墙模板的稳定性主要靠两侧止水锚杆对拉,以往的经验只需要考虑墙体稳定性即可。但是现在必须同时考虑架体和挡土墙模板,因为架体穿过挡土墙进行对拉,挡土墙与架体成为一个整体,这是非常大的安全隐患。如果对拉止水锚杆设置过少,浇筑挡土墙时,造成挡土墙钢筋偏位,很容易影响两侧脚手架上操作的工人。所以不管采用何种对拉方式,前提是一定要保证挡土墙对拉止水锚杆的数量和间距符合要求。

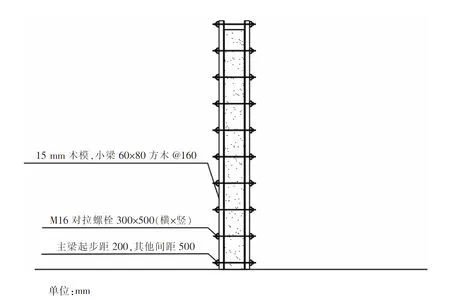

为保证挡土墙稳定性,挡土墙模板采用15 mm胶合木模板,次龙骨采用60 mm×80 mm方木,布置间距为160 mm(竖向布置)。如果没有方木,也可以采用方钢管,但设置方钢管需要考虑吊装问题。方木可以直接采用钉子与木模连接,用一整块进行吊装;采用方钢管,只能逐根进行安装,时效比较慢。主龙骨采用2根Ø48 mm×3 mm钢管,布置间距为500 mm(横向水平布置)。在挡土墙两侧设Ø16 mm对拉螺杆,布置间距为300 mm×500 mm(横向×竖向),同时控制第1道距底为200 mm,如图5所示。

图5 挡土墙墙模板搭设示意图

2.6 混凝土浇筑

混凝土浇筑前,首先应先底部均匀浇筑5 cm厚与墙混凝土同配比的水泥砂浆;其次选择震动棒,考虑钢筋较密,为了保证振捣效果,可以采用直径较小的振动棒,然后采用溜管进行混凝土浇筑。

3 结束语

本文设计的施工方法提高了项目施工进度,可以实现左右2个工作面同时进行施工,避免前期拆除混凝土支撑的安全风险。一般是顶板强度达到设计要求后,可以拆除支撑,本方法可以在不拆除混凝土支撑的情况下,进行脚手架和模板搭设,将顶板处脚手架与混凝土支撑进行抱梁施工,减少了施工安全风险。本文设计的施工方法丰富了挡土墙施工方法,在项目进度要求高、对顶板有回填要求时可以考虑采用本文的方法。

但本施工方法也存在不足。孔洞侧脚手架与顶板脚手架需要通过挡土墙进行对拉,存在一定的安全风险。另外,工字钢存在弯矩过大的情况,如果之前梁没有预埋压环钢筋,则需要对压环钢筋进行植筋,还存在工字钢失稳的风险。