氢气微混燃烧技术研究现状和未来展望

2024-05-09莫妲林宇震韩啸马宏宇刘一雄

莫妲,林宇震,韩啸,*,马宏宇,刘一雄

1.北京航空航天大学 航空发动机研究院 航空发动机气动热力国家级重点实验室,北京 100191

2.先进航空发动机协同创新中心,北京 100191

3.中国航发沈阳发动机研究所,沈阳 110015

针对日益严重的全球气候变暖问题,低碳排放成为当前世界各国环境保护的首要目标。为减少航空领域的碳排放,国际民航组织(International Civil Aviation Organization,ICAO)对民航飞机的污染物排放作了一系列强制性的规定,在逐步加严排放标准的同时,也在推广更加环保的替代燃料,如生物燃料、氢燃料等,以降低民航发动机排放。欧洲民航局在Flight Path 2050 中制定了严苛的排放目标,如每公里每个乘客减少75%的二氧化碳和90%的氮氧化物排放[1-3]。中国也提出了在2030 年前实现碳达峰和2060 年前碳中和的战略目标。然而,传统航空燃料均为碳氢燃料,燃烧过程中会产生CO2、CO、UHC 等含碳化合物,CO2是导致全球变暖的主要温室气体,CO、UHC 等则是航空飞行过程中的主要污染物[4],不能满足低排放需求。因此,低碳、低污染排放技术是未来航空发动机、空天飞行器和燃气轮机发展的关键技术之一[5-7]。

纵观整个航空发展历史,推进技术在很大程度上决定着飞机的发展和进步,没有先进的推进技术,飞行器技术也很难会有新的突破。未来航空发动机的发展趋势在可靠性、低排放、超静音、高推比上将有突破性的进展,而燃烧技术的进步对推进技术的突破起着关键作用。针对新能源推进系统,无论是气态燃料还是液态燃料,氢都是实现零碳排放方向上最具潜力的选择之一[8]。在燃气涡轮发动机中直接燃烧氢,与氧气的反应副产物为H2O和NOx。

2020年,法国空客公司选定氢作为未来飞机的首选能源,提出代号ZEROe 的全球首款零排放氢能源概念飞机,制定可执行洲际飞行的氢能源单通道飞机方案[9]。2021年,英国全球工程公司(Guest,Keen &Nettlefolds,GKN)牵 头H2GEAR 项目[10],与多家公司和大学合作开发氢能源推进系统。

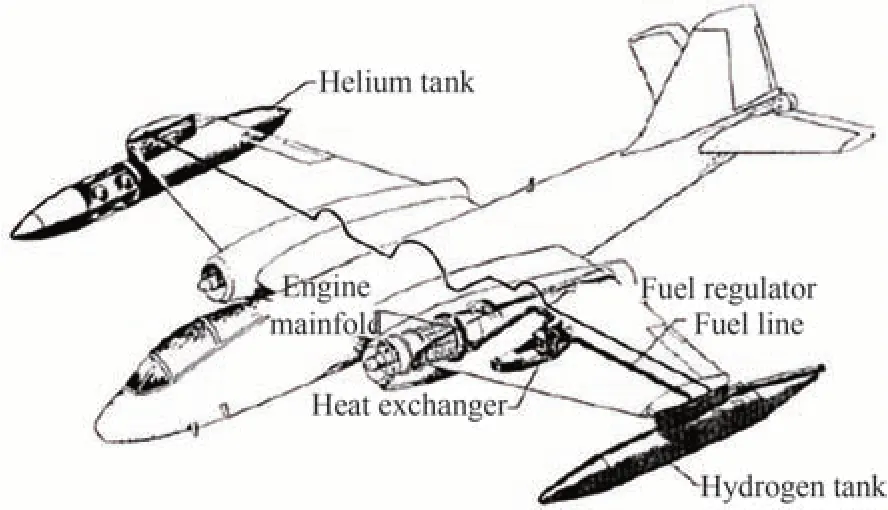

实际上,轻质、高效、高热值的燃料一直是航空航天领域迫切需要的,氢能源的热值是航空煤油的3倍,一直被视为是临近空间推进系统的首选燃料之一。早在1956年,普惠在J57 发动机上开展了氢燃料试验研究[11],论证氢燃料用于超声速巡航发动机的可能性。美国国家航空航天局(National Aeronautics and Space Administration,NASA)在J65 发动机上开展了一系列研究,并将氢燃料应用在B57 轰炸机上[12]。如图1所示[12],其左翼的发动机为液氢燃料发动机,并采用氦气作为压力推进剂以使得液氢通过热交换器。此外,氢动力在无人机上的应用也得到了大量的应用验证,美国国防部提出的联合能力技术验证计划[13],旨在验证在19 800 m 高空持续飞行5 d 以上的氢动力无人飞行器。2011年,GO-1完成液氢动力首飞,进入高空长时飞行试验和作战实用阶段。2007年,氢动力鬼眼缩比机完成试验,2012—2013年,完成6 次飞行试验并进入性能测试状态,可以看出氢动力技术是临近空间持久侦察和通信技术的重要提升[14]。

图1 氢动力B57 轰炸机示意图[12]Fig.1 Schematic diagram of hydrogen-powered B57 bomber[12]

氢动力在组合动力循环发动机和火箭发动机中也得到广泛应用。在大推力火箭发展过程中,世界各国均大力发展了以液氢为燃料、液氧为推进剂的发动机。在相同起飞重量下,使用氢燃料可以明显提高飞行器航程和有效载荷;在相同的有效载荷和航程下,使用氢燃料可以明显降低飞行器总重量,从而允许飞行器配备质量和尺寸更小的推进系统[15-16]。另一方面,氢燃料可以用来冷却高速飞行器表面气动热或燃烧室、喷管等热端部件,进行整机热管理,液氢吸热后汽化,有利于进入燃烧室后的燃烧[17-18]。因此,液氢可以同时兼有推进剂和冷却剂的双重作用[19]。

从1958 年开始,我国已经成功研制了20 多型氢氧发动机,是现役和未来主要运载火箭的主要配套发动机之一[20]。欧盟致力于组合动力循环发动机的关键技术和概念设计研究[21],目标是实现氢燃料组合动力的马赫数5 巡航。日本也在空气涡轮冲压膨胀循环发动机[22]中以液氢为燃料,工作范围为马赫数0~6,以期在未来可重复运载器中得到应用。可以预见的是在未来空天组合动力和民用航空动力研究中,氢动力必将成为最重要的能源之一[23-25]。

在燃气轮机领域,国内外研究机构也正在开展氢燃烧理论基础和工程应用研究。通用电气公司(General Electric,GE)、西门子、三菱以及安萨尔多能源公司(Ansaldo Energia)、日本川崎公司等国际巨头都致力于掺氢、纯氢的燃气轮机研发,并且已有机型投入燃气轮机发电厂应用[26]。2005年,美国能源部(Department of Energy,DOE)启动了先进煤气化联合循环(Integrated Gasification Combined Cycle,IGCC)/氢燃气轮机计划,GE 公司与其开展合作,旨在研发燃烧高浓度氢气并可靠运行的燃烧系统。目标是在保持现有排放水平2×10-6(15%含氧量)基础上,联合循环效率提高3%~5%[27]。德国西门子在SGT-700和SGT-800 型工业燃气轮机的第3 代干式低排放(Dry Low Emission,DLE)燃烧器上试验研究了4 种不同的富氢(0%、30%、60%和80%H2)-天然气 火焰对火焰动力学影响[28]。昌运鑫等[29]基于中心分级旋流火焰展开了掺氢试验研究,获得了主燃级当量比、预燃级当量比和主燃级掺氢功率对火焰压力脉动、火焰宏观形状以及层流火焰速度的影响。巨翃宇等[30]对航改燃机氢燃料燃烧室的3 种不同喷射单元开展仿真研究,获得了氢气喷射方式对流场的影响规律,提出了基于粒子群优化的NOx排放回归模型。

因此,氢燃料作为替代传统化石燃料的能源,对于缓解全球气候变暖具有重要意义,在航空、航天和地面燃气轮机领域得到了广泛的关注和研究。本文总结了氢气的物理化学特点,讨论了氢气安全稳定燃烧的可实现方式,以及数值仿真和试验研究进展,概括了氢气低污染排放措施,为氢燃烧技术工程应用提供了有用参考和借鉴。

1 氢气微混燃烧原理

1.1 氢气特点

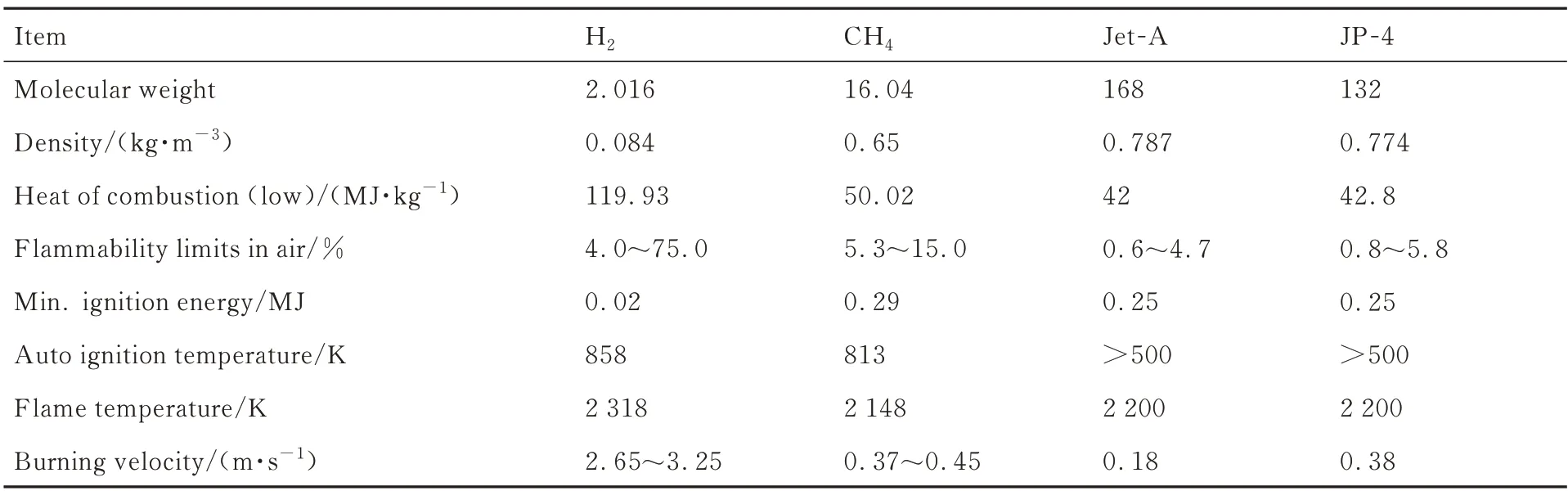

氢气只由氢元素构成,具有无色、无味、无毒的特点,是一种无碳燃料,能够有效降低CO2排放,可使飞机排放气体等对气候的影响降低50%~75%。表1 列出了常温常压下氢气、天然气和航空煤油的物理和化学特性[31-32]。由表1 可以看出:

表1 燃料特性对比[31-32]Table 1 Fuel properties comparison[31-32]

1)氢气密度最小,仅约为传统燃料密度的10%,其运动惯性也较小,导致其在流场中的扩散速度较慢。因此,需要采取更加精细的燃烧控制策略,以确保氢气与空气充分混合,从而实现高效燃烧。

2)氢气可燃范围更宽,如图2 所示[33],且其点火能量只有天然气的7%,只需1 个小的火花或静电火花,就可以点燃氢气,且燃烧速度非常快,约为天然气的8倍,当氢气与空气混合并遇到点火源后,火焰迅速扩散,存在爆炸风险。同时,在预混燃烧室,氢气火焰更加紧凑、更加靠近燃烧室头部,易引发回火问题。但是,氢气燃烧速度快的优点是短时间内可实现高效燃烧,进而大幅缩短燃烧室长度,有益于发动机轻量化设计和性能提升。

图2 氢燃烧火焰温度和当量比范围[33]Fig.2 Flame temperature and equivalence ratio range of hydrogen[33]

3)当氢气燃烧时,会产生热量和气体膨胀,从而导致燃烧室内的压力脉动。燃烧速度的差异意味着化学反应特征时间以及火焰形状不同,进而影响燃烧室的压力脉动与热释放之间的相位关系,这种相位关系的变化可能会导致燃烧不稳定,甚至引发热声振荡等问题。这为燃烧控制带来了新的挑战。因此,在设计氢燃烧室时,需要考虑氢气和其他燃料的燃烧特性差异,以确保燃烧的稳定性和安全性。

4)氢气的绝热火焰温度高出传统燃料118 K以上,当绝热火焰温度升高时,燃料中的化学能会被更充分地释放,在氧气充足条件下,可提高燃烧效率和能量利用率。但若绝热火焰温度过高,就会产生过多局部高温区,加速氮氧化物生成。因此,在使用氢气燃料时,需要采取有效的措施来控制燃烧过程,以降低局部高温区域的产生。此时,可利用氢气可燃范围宽的特点,如图2[33]所示,通过贫油燃烧技术以降低NOx排放。

1.2 NOx生成机理

氢燃烧NO 生成机理主要为热力型,根据Zeldovich 机理[34-35],热力型NO 主要由高温燃烧产生,可由3 步链反应描述,分别如下:

燃烧过程中的第1 步反应因要破坏N2稳定的三键,需要高 活化能,约314 kJ/mol[36]。因 此反应速率较慢,需要较高的温度。在火焰区中,氧原子首先以活化能较小的方式与燃料中的可燃成分反应。因此,热力型NO 主要在火焰区下游[37-38]形成。而快速型NO 主要在火焰中的快速反应中产生。

根据化学反应动力学,热力型NO 生成速度如式(1)所示[37]:

式中:CN2为氮气浓度;CO2为氧气浓度;T 为热力学温度;t 为停留时间;R 为摩尔气体常数。

根据式(1)可见,燃烧温度是影响热力型NO生成的最敏感参数,其与NO 生成速率呈指数关系。此外,氮氧化物生成还与氧浓度的平方根、N2浓度和停留时间成正比,但与燃烧温度相比,量级较小,可见燃烧温度对NO 生成占主导作用。因此为降低NO 生成,主要是通过降低燃烧温度来实现。值得注意的是,当火焰温度<1 800 K时,NO生成速率极低。然而,当火焰温度每升高100 K,NO 生成速率将呈现6~7 倍的增长率[37-38]。

相关研究表明[39-40],在实际燃烧室工作过程中,影响NOx排放的因素为反应速率、掺混性能、停留时间、氢气孔径和喷射速度等,如式(2)所示。

式中:EINOx为NOx排放指数;Dj为氢气孔径;Uj为射流速度;fs为化学计量混合分数;Da 为Damköhler 数看;n=0.5。

式(2)可以简化为式(3):

因此,针对氢燃烧NOx排放,可以采取以下措施进行降低:

1)减少空气中的氧含量是最为常见的方法之一,可以使用N2稀释气体,从而减少氧气对燃料的过量氧化反应。这样不仅可以降低火焰温度,也可有效减少NOx的生成。

2)增强氢气与空气的掺混效果,防止局部燃料过于富集,减少火焰局部的热点,从而控制火焰温度<1 800 K。

3)为缩短停留时间,减小火焰尺度,可采用微混燃烧组织方式,将传统大尺度火焰转化为小火焰团,减少高温燃气的停留时间,从而降低NOx的生成速率。

综上分析,微混燃烧技术的运用是氢燃料低污染燃烧技术的重要途径之一。

1.3 微混燃烧原理

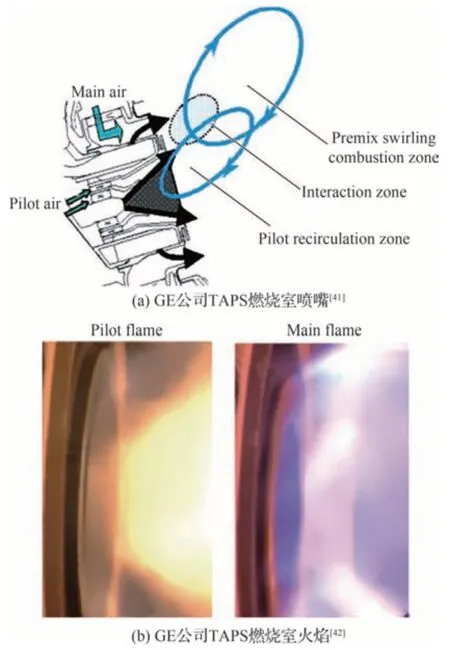

因氢气密度低,射流穿透能力弱,易被高速气流快速卷走。因此,喷注后的氢气无法在大流量、高速进口气流中得到充分掺混,如图3 所示[41-42],因此将存在局部燃料集中、过富的现象,带来局部当量比高和高温热点的问题,进而生成大量的NOx。然而,采用低污染大尺度旋流的预混燃烧室虽可以抑制污染物排放,但容易出现回火、燃烧振荡问题,如图4 所示[43]。若进口参数过高,氢气还易发生自燃。

图3 常规低污染排放燃烧室Fig.3 Conventional low emission combustor

图4 常规贫油预混燃烧室回火过程[43]Fig.4 Flashback process of conventional lean premixed combustor[43]

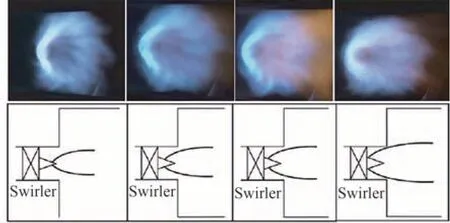

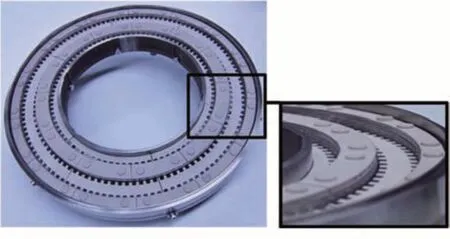

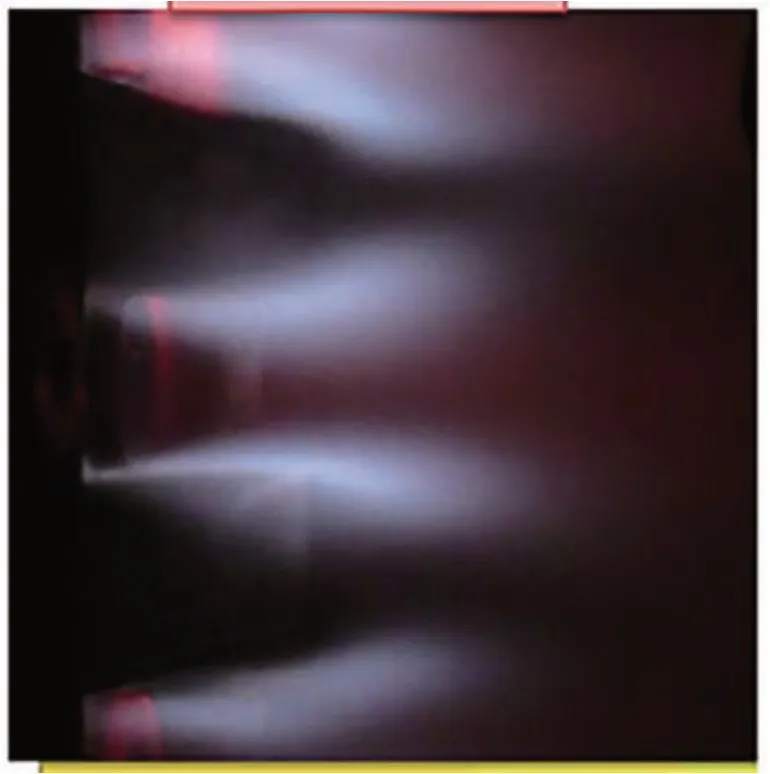

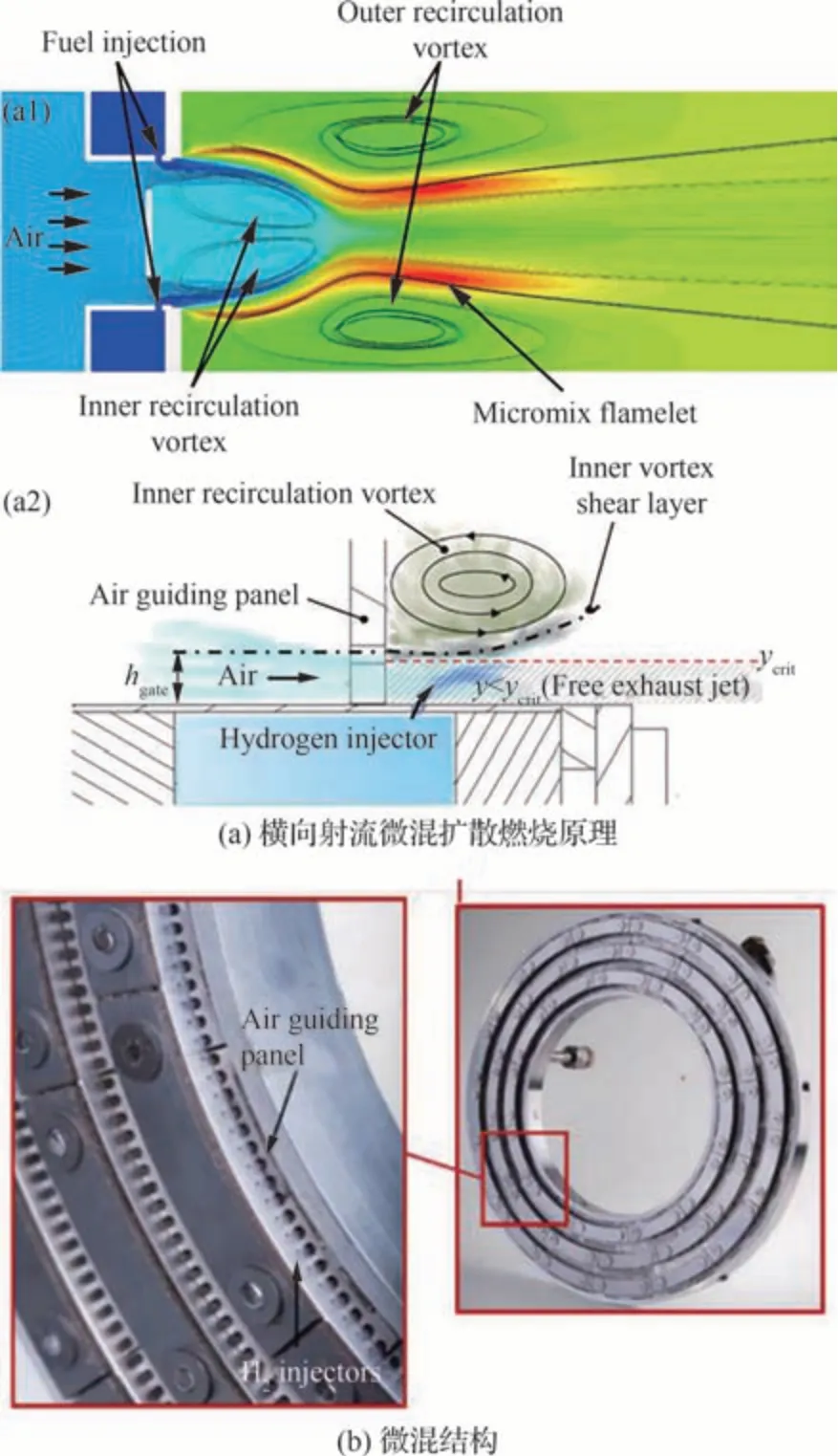

传统燃烧室头部混合器的防回火措施不适用于氢气的高火焰传播速度。现有氢燃烧微混技术研究大多采用微通道混合,如图5 所示,将大尺度火焰转化为多个微小尺度火焰,增强了空气和氢气的局部混合强度,提升了混合均匀度。图5 给出了旋流微混燃烧室原理图[44],可以发现存在大量的微通道,所形成的小尺度火焰显著缩短了氮气在高温区的驻留时间,可以大幅度降低氮氧化物生成。这种在混合通道结构尺寸<10 mm 内的燃烧现象,称为微混燃烧。图6 为横向射流微混燃烧室[45],图7[46]和图8[47]分别展示了通过数值仿真和试验研究获得的微混燃烧火焰。

图6 微混燃烧室[45]Fig.6 Micromix combustor[45]

图7 数值模拟微混燃烧火焰[46]Fig.7 Micromix combustion flame in numerical simulation[46]

图8 试验微混燃烧火焰[47]Fig.8 Micromix combustion flame in test[47]

2 微混燃烧混合结构和研究进展

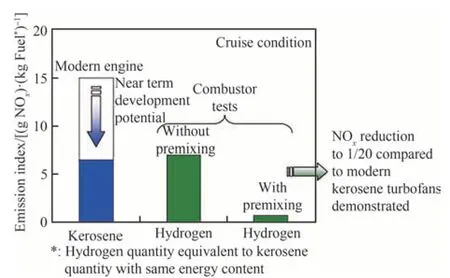

常见的氢气燃烧组织方式包括微混预混燃烧和微混非预混燃烧。微混预混燃烧是指氢气和空气在微通道内预先掺混,混合气通过同一喷孔共同射流喷出。如图9 所示[33],采用预混燃烧能有效降低氢燃烧氮氧化物的排放,在产生相同的热量情况下,氢预混燃烧的氮氧化物生成可降低为航空煤油的1/20。然而,预混反应中氢气的活泼性和更高的火焰速度使火焰锋面更薄,也使得火焰更容易向上游移动,将增加回火风险。相反,微混非预混燃烧方式是一种新型的燃烧方式,也称为扩散燃烧。氢气和空气分别高速通过射流通道,氢气在空气出口处喷入,两者在微通道出口处掺混燃烧。相比于预混燃烧,扩散燃烧可以避免氢气燃烧“回火”问题,从而提高燃烧效率和稳定性。然而,扩散燃烧也会伴随着更高的氮氧化物排放,下面针对2 种燃烧组织形式进行详细介绍。

图9 预混燃烧对NOx排放影响[33]Fig.9 Influence of premixing combustion on NOx emission[33]

2.1 微混预混燃烧

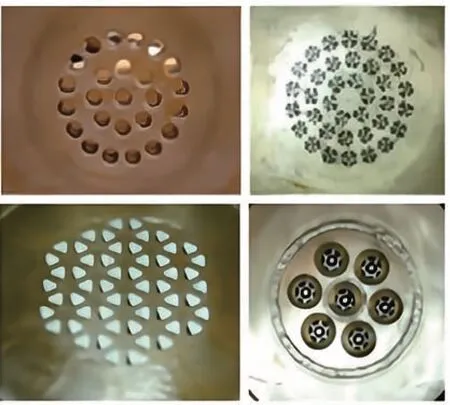

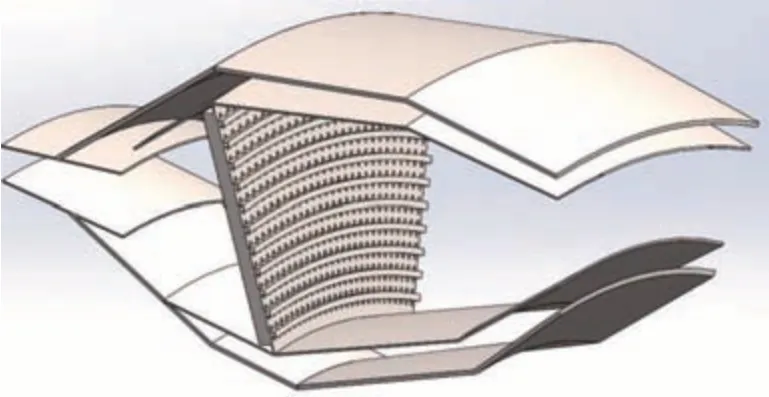

预混燃烧组织方式是在燃烧前将氢气和空气充分混合,能够有效避免氢气浓度集中和产生化学计量燃烧区,从而降低燃烧过程中局部热点的形成,进而降低氮氧化物的排放量,但需额外增加防回火措施。国内外学者采用与图10 所示贫油直喷(Lean-Direct Injector,LDI)[47-50]相似的微混合器来实现微混预混燃烧,掺混方式主要包括射流-横流混合、旋流微混、通道内的同流混合[51]、径向和轴向入流的小“杯”内旋流混合[52-53]、多孔介质混合[54]、螺纹回路混合[55]等方式。

图10 NASA LDI 喷射器[48]Fig.10 LDI injector of NASA[48]

2005年,NASA 基于微混合燃烧原理,提出LDI 的概念,将氢燃料分为多股与空气进行混合。图11 为NASA 设计的一种典型的LDI 喷射器[48],该设计中喷油装置由同心安装在一起的空气环通道和氢燃环通道组成。氢喷射孔布置在空气喷射孔内,且每个气槽中布置了单独的氢喷射器,实现了空气与氢气的对称混合。基于圆柱形微通道,又发展了不同结构形式的混合方案,如图11 所示。LDI 的设计提高了燃料在预燃过程中的混合质量,缩短了燃料在燃烧室内的停留时间,降低了NOx的排放。

图11 NASA 横向射流流动燃烧[48]Fig.11 Cross-flow combustor of NASA[48]

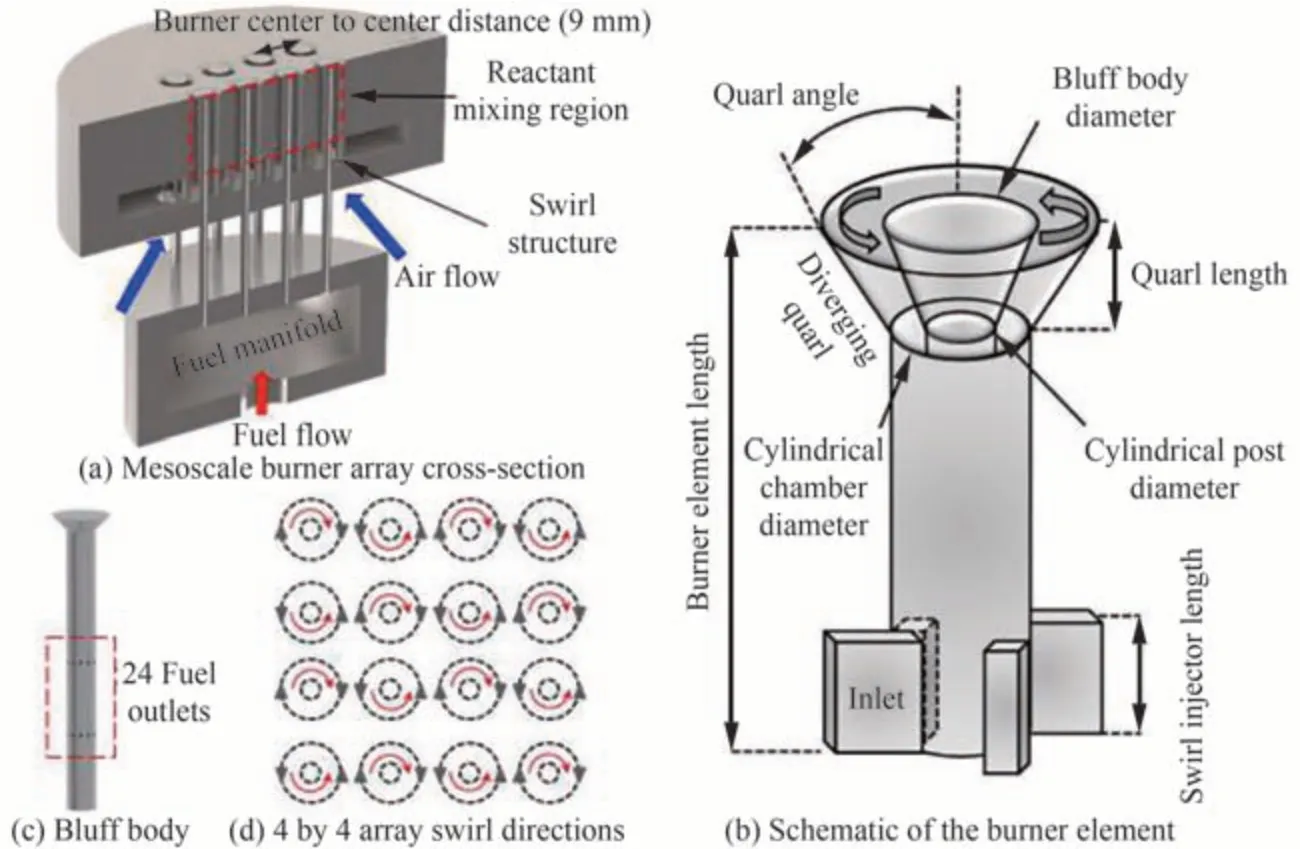

美国GE 公司[56]设计了一种新型的射流-横流混合氢燃料多管喷射器(Multi-tube mixer,MT mixer),如图12 所示,氢气与空气在喷射器内部形成多个微小预混区,实现了氢气与空气的均匀混合,避免了燃烧火焰高温点,降低了氮氧化物的生成。在进口1.72 MPa 条件下,NOx不高于5×10-6(15%含氧量)。

图12 GE 公司多管微预混喷射器[56]Fig.12 GE multi-tube mixer[56]

旋流微混预混器通过减小旋流装置尺寸,增强微团扰动的湍流扩散掺混,缩短燃气停留时间,降低NOx生成。空气以一定的倾斜角度射入,受涡流器扰动影响,轴向射流强度有所减弱,以便与横向射流的氢气得到充分掺混。KIM等[57]采用旋流微混组织方式,通过将氢气在旋流通道内垂直入射,与空气在旋流通道2.7 mm 长度范围内混合,如图13 所示。整个旋流器叶片数量共14个,旋流数为0.832,氢气喷口直径1.78 mm,试验研究了氢气体积流量0~100%时的热声不稳定现象,发现燃烧不稳定对掺氢比例较为敏感,掺氢比例增加会使得火焰传播速度和谐振频率增加。

图13 韩国首尔大学部分预混器[57]Fig.13 Partial mixer of Seoul National University[57]

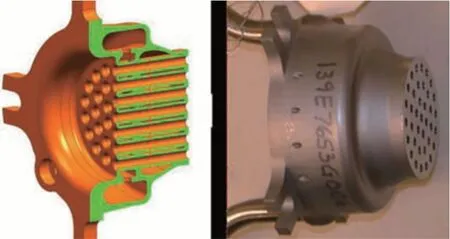

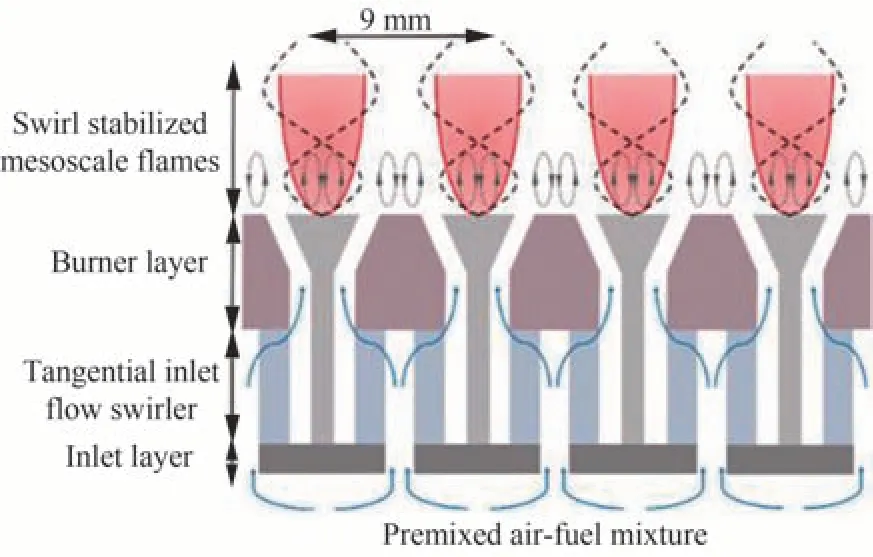

伊利诺斯大学[58-61]基于旋流微混组织方式发展了旋流耦合钝体的预混器。如图14 所示,回流区用于形成稳定火焰,并获得紧凑、分布均匀、互相支持的火焰结构,燃烧性能和排放特性与大尺度混合器的基本相当,但熄火边界更宽。同时,可根据燃烧室性能需求,在较宽范围内实现尺寸缩放并保持性能稳定。图15 给出了4×4 阵列燃烧试验件的甲烷掺氢光学测试原理图,试验结果发现,该混合器可以拓宽熄火边界,提升火焰温度,缩短火焰长度,火焰紧凑,提升OH 浓度,降低释热率波动,提升热声稳定性。

图14 伊利诺斯大学旋流微混燃烧流动原理图[58]Fig.14 Swirl micromix combustion principle of Illinois University[58]

图15 伊利诺斯大学旋流微混燃烧单元结构[58-61]Fig.15 Swirl micromix array element of Illinois University[58-61]

LANDRY-BLAIS等[62]采用旋流微混方式将氮氧化物排放降低到预混水平。其中,氢气孔径0.25~0.40 mm,孔数量30~100,混合通道直径25 mm,氢气通过旋流叶片下游的小孔以横向射流的方式入射到主流中,以强旋流的方式稳定火焰并增强掺混。

微通道快速旋切射流预混器也是一种可行方案。氢气与空气入射孔可以径向和周向方式喷注在微通道内,切向入射可在通道内形成旋涡流动,并夹带入射的氢气快速混合后喷出混合器。微混通道可根据混合效果设计为平直段、扩张型和收敛型。LEI和KHANDELWAL[63]利用氢气和空气快速旋切射流进入柱形通道内微预混器,增强了氢气和空气的混合,减小火焰尺度和NOx生成。在微混通道内,空气射流方向可垂直于通道轴线,也可为通道的切向方向,即径向或周向入射。

国内在氢燃料燃烧室方面也开展了较多研究,如图16 所示,文献[64-65]采用同流混合射流的微混预混器,减小燃烧尺度,增强湍流强度,降低污染物排放。

图16 同流混合射流的微混预混器[64]Fig.16 Micromix combustion burner based on multiple confluent turbulent round jets[64]

王阳墚旭等[66]对天然气燃烧室进行改进优化,通过改变腔体长度、扩压器长度、火焰筒长度和直径等参数以适应氢燃烧特性,但会使燃烧室长度明显增加。田晓晶等[67]研究了预混段结构对氢燃料回火的影响,发现预混段长度和水力直径对熄火因子和回火临界当量比有显著作用,应尽量减少停留时间以避免回火风险。

虽然上述预混燃烧方式采用了避免回火的结构设计,但在实际的发动机燃烧室中,由于存在高湍流、高旋流等复杂环境,预混燃烧组织形式难以长期保持稳定和安全的工作状态。此外,为了实现预混燃烧,需要采用混合器,这进一步增加了发动机的复杂程度。

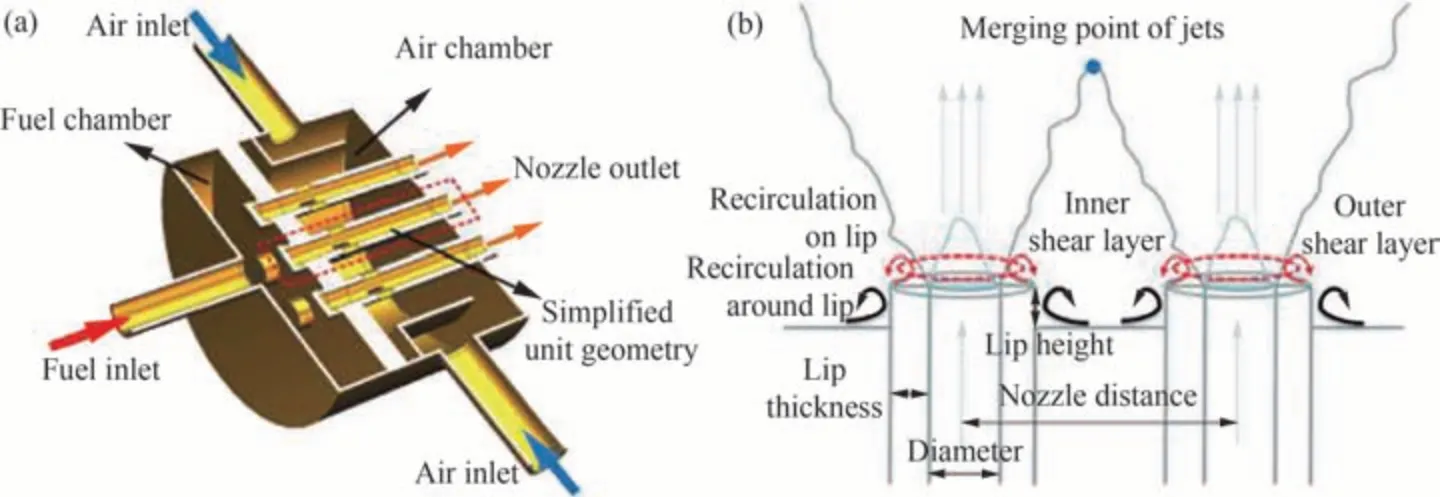

2.2 微混扩散燃烧

为了规避上述问题,采用边混合边燃烧的方式,本质上属于扩散燃烧,即微混扩散燃烧。氢气通过微小喷孔横向喷射进入头部微孔的主流高速空气中进行混合燃烧,迅速形成多个微小尺度的扩散火焰,使反应区域小尺度化,缩短氮气在高温区的驻留时间,同时在每个扩散小火焰中实现贫油燃烧和强烈掺混,降低火焰温度,可以大幅度降低氮氧化物生成。

图17 为亚琛大学横向射流流动燃烧原理和结构[43,68],采用多个微通道结合多个氢微喷射孔的方法来降低纯氢燃烧过程中氮氧化物的排放。氢气与空气的高速横向射流混合,将在下游产生稳定火焰的内、外回流区,回流区之间的剪切层用于驻留火焰。通过文献[68]中的研究结果,亚琛大学确定了空气孔的排布,从而获得最优的空气流通阻塞比,以保证合适的回流区尺寸。这样可以在保证火焰稳定的同时,使火焰在径向方向上分离,减少相互干扰,从而提高燃烧效率和稳定性。

图17 亚琛大学横向射流流动燃烧原理和结构[43,68]Fig.17 Cross-flow combustion and micromix structure of Aachen University[43,68]

同时,文献[43]通过开展污染物排放敏感参数影响研究,发现穿透深度过大或过小都会将火焰到回流区内,进而延长停留时间,增加氮氧化物排放。

在该方案框架下,文献[43,69-75]针对横向射流微混结构的流动特性、燃烧稳定性和污染物排放开展了大量的研究,并分别在2 MW 级燃气轮机和民用航空发动机上实施方案设计、工程研发和性能评估,如图18 所示,初步验证了微混横向射流方案理论基础和工程应用的可行性[76-79]。

图18 克兰菲尔德大学横向射流燃烧室[46,73]Fig.18 Cross-flow combustor of Cranfield University[46,73]

基于欧盟ENABLEH2 项目[46],文献[73]对空气射流孔型、尺寸参数和当量比等进行了系统研究,结果表明,NOx生成量受射流穿透火焰相互作用和孔型等多种因素的影响,减少火焰之间相互作用有助于降低NOx排放。同时,也对微混扩散燃烧室的声不稳定现象进行了研究[80-81],并发现了23.8 kHz 的高频声响应,这是由于射流孔尾迹存在声反馈,并与空气挡流板的轴向声模态发生耦合所致。当图19 中的掺混距离(Mixing Distance)从2 mm 降低到1 mm时,该响应幅值从0.035 MPa 降至0.030 MPa。而空气进口的延长则会使该响应升高至0.047 5 MPa。因此,在设计过程中,应该合理选择氢气孔的轴向位置。

图19 克兰菲尔德大学横向射流燃烧室关键参数[73]Fig.19 Key parameters of cross-flow combustor of Cranfield University[73]

英国克 兰菲尔 德大学 的Murthy[82]、Karakurt[83]利用数值仿真方法对快速旋切的微混扩散燃烧室开展研究,如图20 所示。结果表明采用氢气径向耦合空气切向入射方式,可有效减小主燃区的高温区域。采用切向入射和混合区渐扩的结构,可增大旋流强度、减小高温区、提升氢气与空气的混合品质,并缩短燃烧室长度达40%以上。Asanitthong[84]对上述方案进行优化,通过增加空气槽数量,增强了混合效果,降低了混合温度。

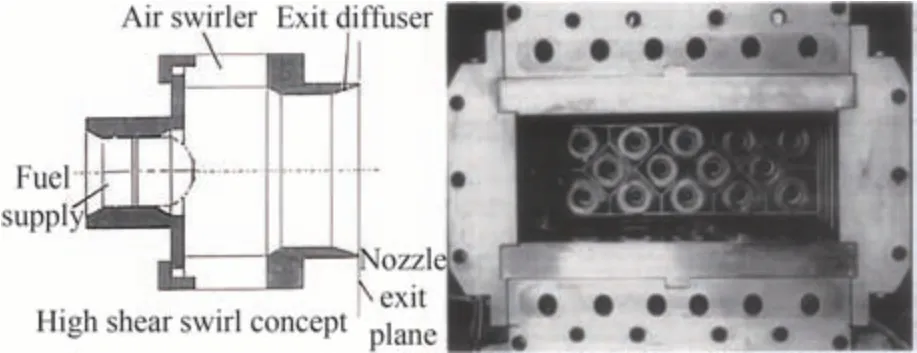

Ziemann等[49]提出了高剪切旋流概念,如图21所示,主流空气产生强烈的切向剪切流,并形成高度湍流区,氢气进入高湍流区后实现快速掺混。在高剪切旋流中,湍流强度增大,进一步缩短氢气与空气的混合时间,更有效降低NOx排放。

图21 高剪切涡流燃烧室[49]Fig.21 High shear swirl combustor[49]

2.3 微混燃烧仿真

数值仿真研究是燃烧学领域中的一项重要技术手段,能够帮助研究人员深入探究内部流场的流动特性[85-87]。在燃气轮机燃烧室方面,高精度仿真技术的应用已经成为了研究热点[88-89]。通过数值仿真,研究人员可以在不同的工况下模拟燃烧室内部的流动、热传递和化学反应过程,从而深入研究燃烧室内的复杂物理现象。此外,数值仿真还可以帮助优化燃烧室的设计,提高燃烧效率和降低排放量。因此,数值仿真研究在燃烧学和航空发动机领域具有广泛的应用前景。

到目前为止,数值仿真面临的最大挑战之一是准确地模拟和预测燃烧过程,而燃烧CFD 的复杂性来自于对流动的物理和化学反应的同时建模,准确地预测火焰的长度、形状、位置和温度,以及污染物排放量。

氢气微混燃烧仿真具有较大的挑战,并面临以下技术难点和特点:

1)氢气燃烧机理:正确建立可靠的氢气燃烧机理是进行仿真的基础。氢属于一种燃烧速度快的小分子,并具有较高的活性和扩散性,其燃烧复杂性导致燃烧机理相对较为复杂,包括氢气与空气之间的化学反应、生成物组分的形成和演化过程等。因此,确定准确、细致的燃烧机理是一个挑战。

2)反应动力学参数:对于仿真模型中的燃烧机理,需要明确各个反应的动力学参数,例如反应速率常数、活化能等。由于氢气燃烧机理的复杂性,获取这些动力学参数也是一个挑战,需要借助试验数据或理论计算进行估算。

3)多尺度建模与耦合:氢气微混燃烧涉及多个尺度的物理过程,包括燃料注入、混合、传输、燃烧和传热等。如何有效地将这些不同尺度的过程耦合进行仿真,并提高模型的计算效率和准确性,是一个亟待解决的问题。

4)网格生成与求解算法:进行氢气微混燃烧仿真需要生成适当的计算网格,并选择合适的求解算法。特别是,湍流的作用对火焰形状有重要影响,使火焰表面起皱和拉伸,从而增加了燃烧和未燃物之间的扩散混合程度。由于氢气燃烧的特殊性,需要考虑稳定的数值算法和细网格的生成,以解决计算精度和计算效率之间的矛盾。

综上所述,氢气微混燃烧仿真面临燃烧机理建立、反应动力学参数确定、多尺度建模与耦合、网格生成与求解算法等技术难点,需要综合考虑并克服这些难题才能进行准确可靠的仿真研究。

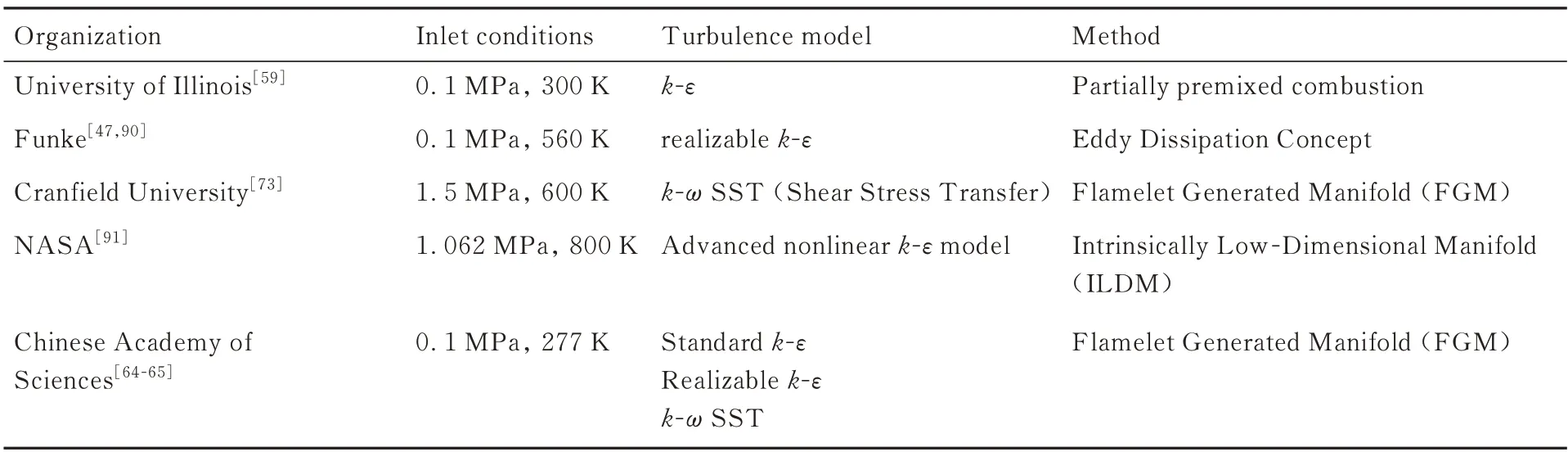

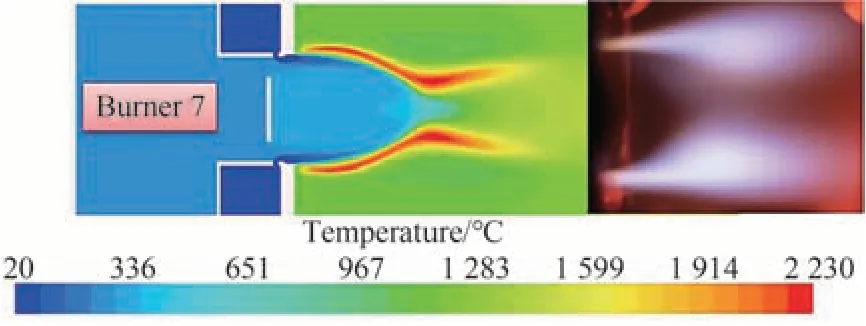

表2 给出了国内外[47,59,64-65,73,90-91]微混燃烧数值仿真研究情况,包含进气条件、湍流模型等。以亚琛大学的对射流-横流方案下不同当量比的燃烧性能数值仿真模拟为例进行说明。计算得到了温度场分布,如图22 所示[47],可以看出仿真火焰保持了典型的独特的微混合火焰结构,均沿着剪切层中的反应区,火焰在各个方向上明显分离,没有合并的倾向,与试验结果基本一致。

表2 微混燃烧仿真研究对比Table 2 Comparison of numerical simulation investigations into micromix combustion

图22 亚琛大学温度场和NO 浓度分布仿真结果[47]Fig.22 Temperature and NO mass fraction results of Aachen University[47]

燃烧反应机理是燃烧学研究中的核心问题之一,对于氢燃烧室的设计和优化具有重要的意义。掌握燃烧反应机理,可以更好地理解氢燃烧室内的燃烧过程,分析不同燃烧条件下的燃烧特性,评估试验研究结果的不确定性。此外,在进行燃烧室内部流场的数值模拟时,需要考虑燃烧反应机理的影响,以便更加准确地预测燃烧室内的温度、压力、速度等物理量的变化规律。还需要根据燃烧反应机理建立相应的数学模型,并进行求解,以获得燃烧室内各种物理量的分布规律。因此,燃烧反应机理的准确描述对于数值仿真的结果具有重要的影响。

在过去的十年中,国内外学者提出了几种新的氢燃烧机理。文献[92]对19 种燃烧机理在模拟点火延迟时间、流动反应器的浓度-时间分布、火焰速度、喷射搅拌器出口浓度等性能进行对比分析,按综合性能预测精度由最佳到最差进行了排列,如表3 所示[93-99]。点火延迟时间和火焰速度重现性最 好的机理是Kéromnès-2013,其次是Starik-2009和GRI3.0-1999。而射流搅拌反应器(Jet-Stirred Reactor,JSR )试验和流动反应器型线分别用GRI3.0-1999和Starik-2009 重现性最好。在表3 的反应机理中,Kéromnès-2013 的预测精度最高,其次是NUIGNGM-2010、OEConaire-2004、Konnov-2008和Li-2007[92]。

表3 氢燃烧机理对比Table 3 Comparison of hydrogen combustion mechanisms

2.4 微混燃烧试验

燃烧试验可对燃烧过程进行观测和分析,通过测量燃烧室内的温度、压力、速度和组分等参数,获取更为详细和准确的燃烧反应信息[100-102],可全面了解燃烧过程。此外,燃烧试验还可以提供燃烧室内壁面温度、氧化物和氮氧化物等有害物质的生成和排放信息[103]。燃烧试验与数值仿真相辅相成,相互支撑,可为燃烧技术的研究和应用提供重要的支持。

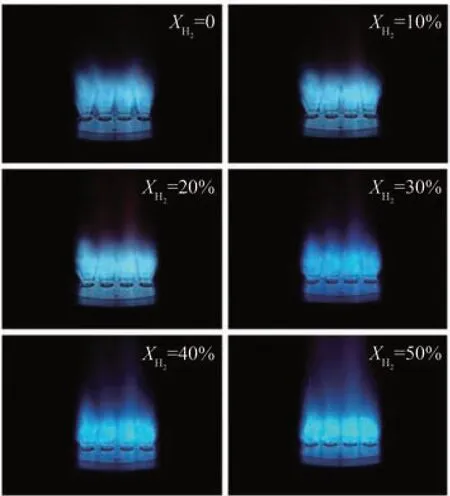

伊利诺伊大学在4×4 旋流微混阵列原理试验件上进行了不同掺氢比例的火焰形态、压力脉动测试,如图23 所示,研究发现掺氢比例可显著增强原天然气的火焰中的OH基,缩短火焰长度,增强火焰稳定性,拓宽熄火边界[61]。其中,XH2表示氢气的体积分数。

图23 掺氢比例对火焰形态影响[61]Fig.23 Effects of hydrogen addition on flame[61]

文献[62]在旋流-横向射流微混器上进行了试验研究,研究了4 种燃料(氢气、甲烷、丙烷、航空煤油)的火焰宏观结构、氮氧化物排放和压力脉动情况。在进气压力为0.1 MPa、进气温度为950~1 000 K 的条件下,当Damkohler 数在临界值以下时,氮氧化物可以降低到预混水平。在低进气温度和低Damkohler 数时,碳基燃料容易发生热声不稳定问题,而氢气反应速度较快,火焰比较稳定。在0.1 MPa和950 K 的条件下,所有燃料燃烧的氮氧化物排放<10×10-6(15% 含氧量)。

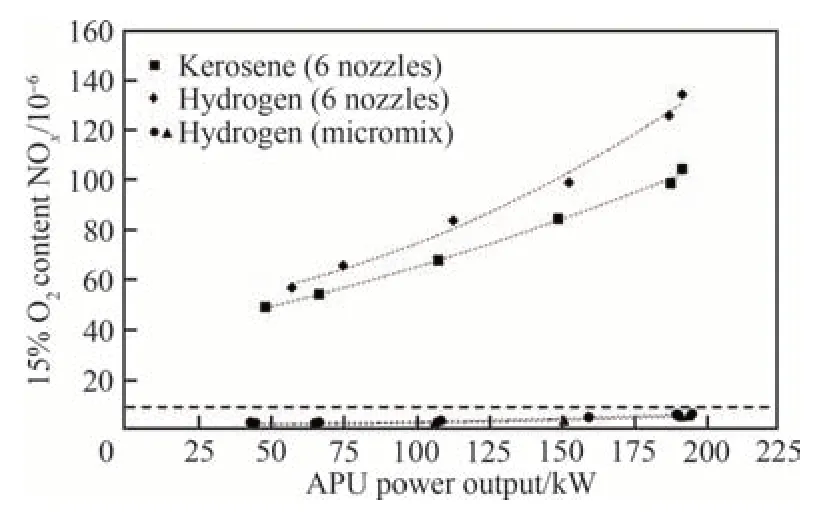

亚琛大学在横向射流微混扩散研究30 多年基础上,目前已经发展到了第6 代微混燃烧室。在环境压力下,该燃烧室以100%氢气为燃料进行了燃烧原理试验[71-72],如图24 所示,测得氮氧化物排放<2.5×10-6(15%含氧量)。基于数值分析和低压试验测试经验,亚琛大学在辅助动力装置Honeywell/Garrett GTCP 36-300 上进行了全尺寸氢气微混燃烧室的工程验证[71]。高压试验表明,在发动机加速、慢车以及慢车与主发动机起动(Main Engine Start,MES)模式之间的负荷变化过程中,系统运行稳定,且在全工况范围内氮氧化物排放<10×10-6,如图25 所示,证明了该方案在低排放应用方面的潜力。2020年,该方案在川崎公司的2 MW 燃机上进行了全工况、全尺寸整机测试[43],如图26 所示。基于双燃料分级燃烧设计方案,在全工况运行条件下,NOx排放<35×10-6(16%含氧量),如图27 所示。

图24 亚琛大学微混原理试验件和测试方案[72]Fig.24 Micromix combustor and test scheme of Aachen University[72]

图25 亚琛大学Honeywell/Garrett GTCP 36-300 全尺寸微混燃烧室试验结果[71]Fig.25 Aachen University full-scale gas turbine combustion chamber test on Honeywell/Garrett GTCP 36-300[71]

图26 亚琛大学微混燃烧室在川崎2 MW 燃机上整机验证[43]Fig.26 Application of micromix combustor of Aachen University on KHI 2 MW gas turbine engine[43]

图27 亚琛大学微混燃烧室整机验证排放结果[43]Fig.27 NOx emissions of engine test of Aachen University[43]

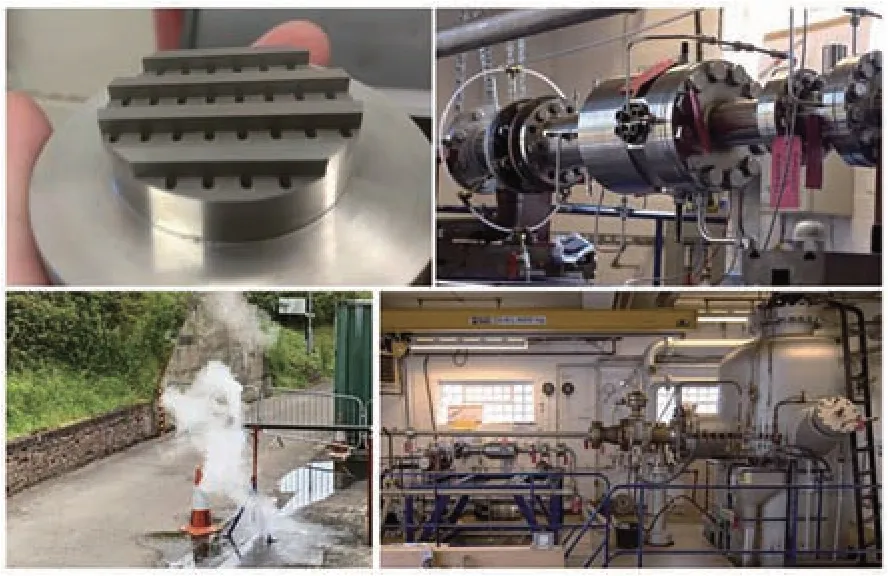

英国克兰菲尔德大学开发了氢燃烧的试验平台,用于测试横向射流微混扩散燃烧室,压力高达1.5 MPa,进口温度可达600 K,当量比达0.5。该试验平台可以测量NOx排放、火焰宏观结构和火焰传递函数[104],如图28 所示。

图28 克兰菲尔德大学原理试验件和试验装置[46,104]Fig.28 Micromix combustor and test rig of Cranfield University[46,104]

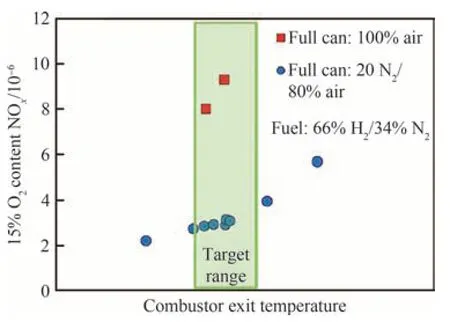

美国GE 公司对微混预混燃烧器进行了尺寸放大,如图29 所示[56],并进行了全尺寸单个喷嘴的光学测试,以获取火焰的宏观结构和稳定性,如图30所示[56]。在1.7 MPa和停留时间33 ms的条件下,纯氢气燃烧的氮氧化物排放<4×10-6(15%含氧量),如图31 所示[56]。在全环试验中,100% 空气进口条件下,NOx排放最低为8×10-6。由于传热、冷却和漏气等因素导致燃烧区和出口温度升高。但当在空气中掺入20%的N2时,NOx排放不超过3×10-6(15% 含氧量),如图32 所示[56],其原因是掺入N2后,氧含量降低,使得燃烧过程中的氧与燃料之间的反应速率降低。这样可以减缓燃料的氧化速度,降低火焰温度,氮氧化物排放显著降低,另一个原因是排气中减少的O2浓度使得NOx换算为15%含氧量后的数值减小[56]。

图29 GE 微混试验件和试验装置[56]Fig.29 GE micromix combustion and test rig[56]

图30 GE微混火焰结构特征含2%~4%CH4[56]Fig.30 GE micromix combustion flame structure with 2%-4% CH4[56]

图31 GE 公司微混燃烧单喷嘴全尺寸试验结果[56]Fig.31 NOx emission of micromix combustion nozzle of GE[56]

图32 GE 微混燃烧全环试验结果[56]Fig.32 NOx emission of micromix combustion wholering of GE[56]

NASA 基于9 通道微预混试验件[105],在环境压力下开展了火焰宏观测试和OH 基平面激光诱导荧光(Planar Laser Induced Fluorescence,PLIF)试验,以研究火焰稳定性和火焰锋面,如图33和图34 所示。该试验件通道直径为6.72 mm,氢气孔径为0.906 mm,内置于微混通道径向对称分布。采用丙酮作为示踪粒子,因其在1 200 K 时会产生火花,只能在非燃烧流动下测试掺混情况,氢气则用掺有丙酮的空气替代。图35 给出了不同当量比下的火焰宏观结果,可以看出随着当量比的降低,火焰根部被吸附在头部位置,各个通道形成的火焰相互独立,燃烧趋向不稳定。

图33 NASA 微混燃烧实验试验件[105]Fig.33 Micromix combustion injector of NASA[105]

图34 NASA 微混燃烧试验件氢气孔局部放大图[105]Fig.34 Enlarged view of micromix combustion injector[105]

图35 NASA 微混燃烧火焰宏观结构[105]Fig.35 Flame structure of NASA micromix combustion injector[105]

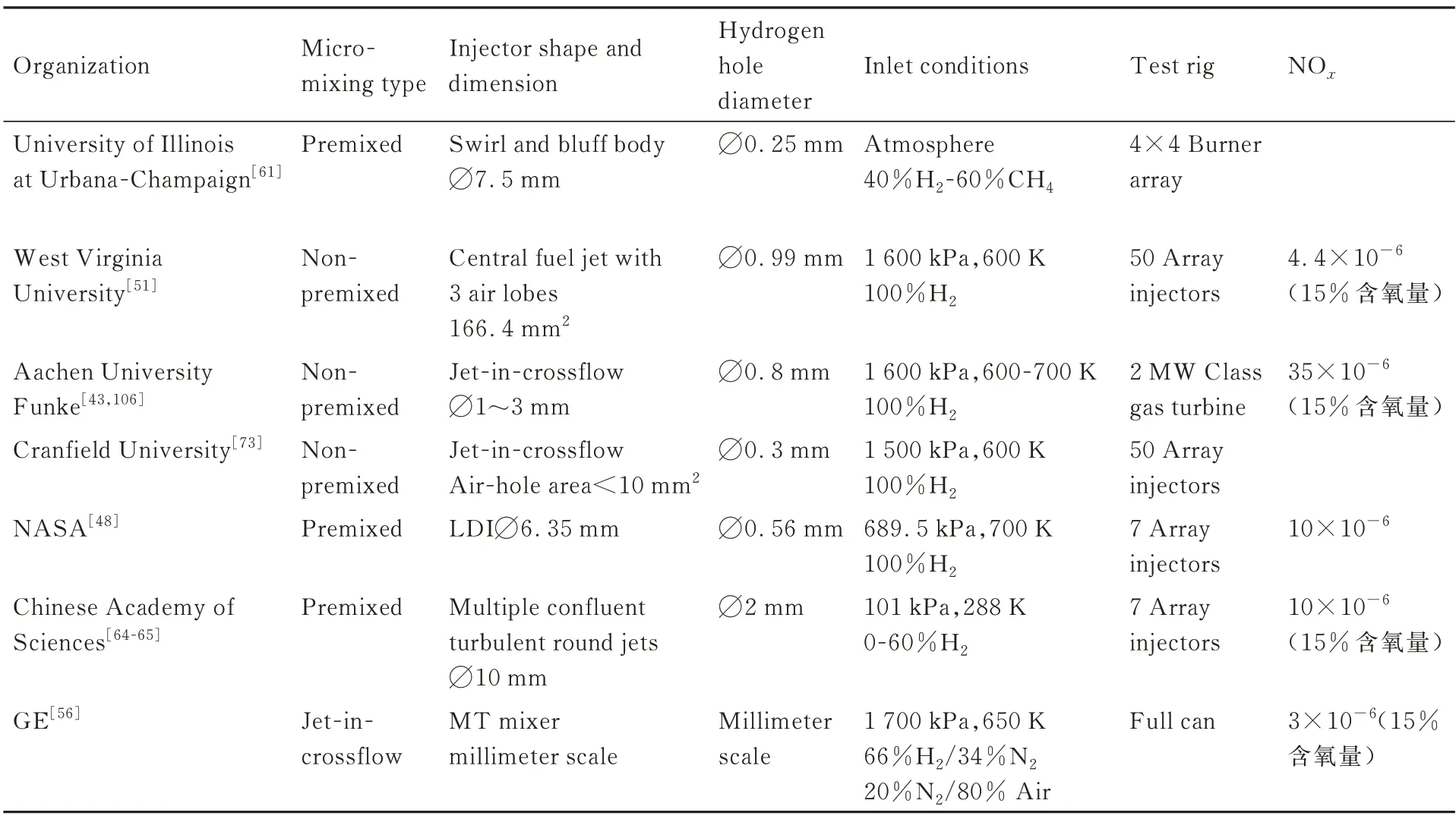

本文将国内、外微混燃烧研究方案进行对比,包含研究机构、掺混方式、进气条件、燃料种类和NOx水平,见 表4[43,48,51,56,61,64-65,73,106]。可 以看出,国外已经完成了从原理试验到工程应用,在污染物排放抑制中有很大成效。例如,可以通过氮气稀释空气的方式降低火焰温度,进而降低NOx生成,GE 采用微通道多管混合器,NOx<3×10-6(15%含氧量);亚琛大学与日本川崎采用微混扩散燃烧,在2 MW 燃机上验证,NOx<35×10-6(16%含氧量)。

表4 微混燃烧试验研究对比Table 4 Comparison of micromix combustion test results

2.5 微混燃烧热声不稳定

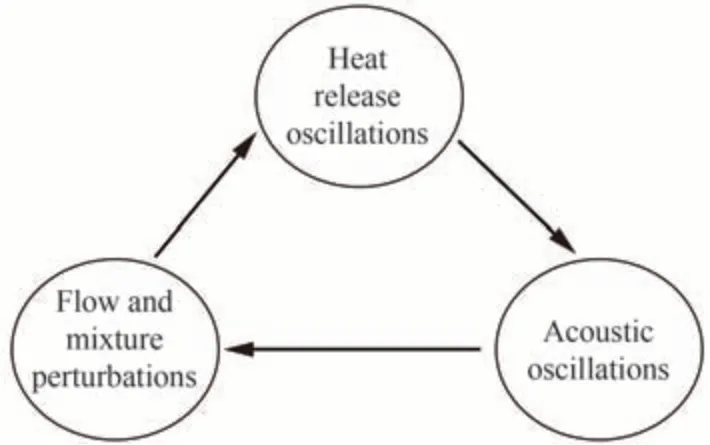

文献[57,62,73,81,105]均发现了氢气微混燃烧会伴随着热声不稳定现象,严重的热声振荡会对燃烧室造成损坏,进而影响发动机寿命。因此,有必要对氢燃烧热声振荡发生机理进行深入研究。早在1878年,Rayleigh 准则[107]明确了燃烧不稳定性问题的发生机理,主要原因是流动、燃烧非定常热释放和声波之间的相互作用,如图36 所示[108],即流动的扰动会引起热释放脉动。当热释放与声波同相位时,热声耦合,声能量急剧增加,若声场获得的能量大于耗散量,将发生共振现象[109]。而氢气微混燃烧产生的小尺度火焰系综容易受到高频燃烧不稳定性的影响[110],因此,燃烧不稳定性的准确预测和控制将是至关重要的。实现燃烧稳定性可通过以下2 个方面控制:一是主动控制,即削弱燃烧室系统的热声耦合问题;二是被动控制,即增加燃烧室系统的声学耗散[111]。

图36 热声不稳定性反馈周期[108]Fig.36 Feedback cycle for thermoacoustic instabilities[108]

国内外学者在氢燃烧热声振荡方面开展了一系列研究。然而,与甲烷-空气火焰相比,氢气燃烧不稳定性的试验难度要大,相关试验数据在最近才开始在文献中报道。文献[112-113]发现相对于甲烷-空气火焰同一火焰温度下,氢气微混火焰的高阶声模态优先被激发,在极短距离内存在更强的纵向振荡,火焰表面湮灭是强噪声产生的主要原因。热声不稳定现象与喷射孔径之间存在较强的相关性。一般而言,较小尺寸火焰的系综更优先耦合到较高频率的声学模态。热声响应可随燃烧室长度的变化重复出现。如图37 所示[112-113],保持氢气预混喷射器面积不变,发现喷射孔径不同时,均在3 阶和4 阶模态下发生了明显的热声振荡,幅值也基本相当。小孔径的方案在400 Hz 以下的低频区域较为稳定,在1 800 Hz 附近发生了高频热声不稳定,而大孔径方案在此频率下较为稳定。这表明小尺度氢火焰系综在4 倍极限环振荡频率范围以内可以保持稳定,但容易受到高频燃烧不稳定性的影响。

图37 喷注直径对微混预混火焰燃烧不稳定性的影响[112-113]Fig.37 Effect of jet diameter on combustion instability of micromix premixed flame[112-113]

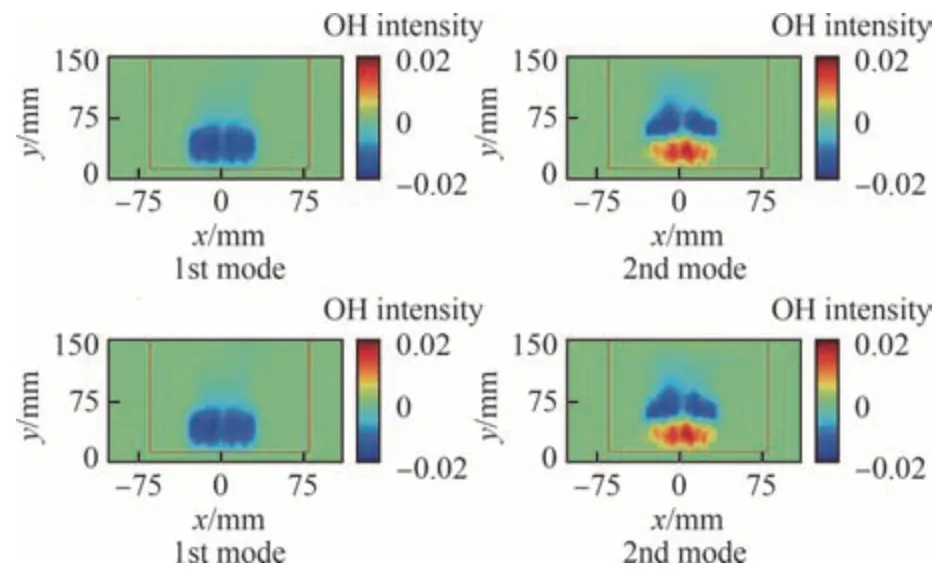

文献[114]开展了常压下掺氢甲烷燃料微预混火焰燃烧不稳定性试验研究。如图38 所示[114],在氢含量为10%和20%时,预混火焰出现振荡燃烧现象,且激发更高阶的谐波;在更高氢含量下微混火焰出现高频脉动,但幅值较低。发现一阶模态都表现为与整体脉动主频相同的体积振荡,二阶模态都表现为轴向脉动,脉动频率是主频的2倍。随着氢含量进一步升高,轴向模态渐渐转变为火焰间相互作用。

图38 10%和20%氢含量时的OH 强度和前两阶模态[114]Fig.38 OH intensity and first two modes at 10% and 20% hydrogen content[114]

昌运鑫等[29]在北京航空航天大学BASIS 燃烧器开展了富氢甲烷燃烧振荡问题研究。发现对于大多数当量比的工况,富氢甲烷火焰都处于同一模态,不会产生燃烧振荡。然而,当主燃级当量比为0.60 与0.55时,富氢甲烷火焰脉动振幅随掺氢比加大,先增后减,分别有42%和32%的工况发生燃烧振荡。需要将主燃级和预燃级设置的非常贫油才能保证大掺氢功率的稳定燃烧。

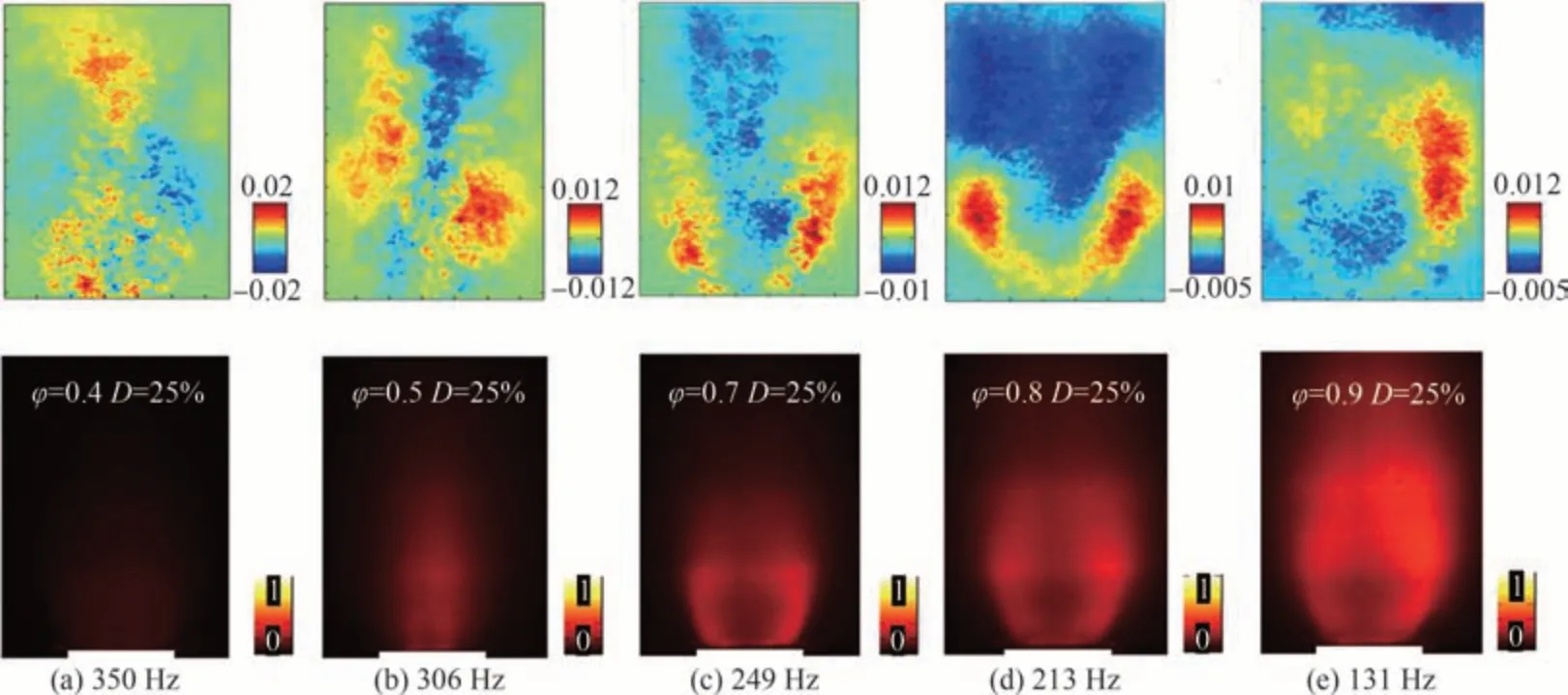

Cao等[115]开展了蒸汽稀释微混合氢火焰演化、频率及振荡特性试验研究,研究了不同当量比和蒸气含量对放热量和热声稳定性的影响,图39为动态模式分解(Dynamic Mode Decomposition,DMD)得到的主要模态和对应的OH-PLIF图。发现当量比φ 为0.4时,水的摩尔体积分数D 为25%时,振荡发生在CRZ区,而增大到0.5时,则不稳定区域开始向火焰臂区(Flame Arm Zone,FAZ)和火焰尾带(Flame Tail Zone,FTZ)发展,呈现双叶膨胀型。当量比增加到0.8时,振荡频率为213 Hz,与热释放频率217 Hz 非常接近,说明叶型的臂区是热声振荡的主要发生区域。此现象发生在蒸气含量25%时,当蒸气含量增加或减少,OH质量浓度会发生明显变化,未发现周期性振荡。

图39 DMD 模态和对应的OH-PLIF图[115]Fig.39 DMD mode and corresponding OH-PLIF image[115]

3 微混扩散燃烧室设计

与氢气微混预混燃烧相比,微混扩散燃烧的NOx排放较高,设计难度较大,为此,梳理总结了微混扩散燃烧设计的关键参数,包括径向和周向孔间距、孔径、孔型、空气通道面积和混合区长度等。在典型的横向射流扩散燃烧中,这些参数会影响动量通量比,进而影响氢气的穿透深度、火焰的形状和驻留位置,最终影响燃气的停留时间和NOx的生成。动量通量比的定义如式(4)[116]所示,动量通量比越大,氢气对主流空气的穿透力越大,因此在垂直方向上混合越充分。

式中:J 为动量通量比;ρj为氢气密度;ρ∞为空气密度;uj为氢气速度;u∞为空气速度。

穿透深度是微混燃烧中的一个重要参数,影响火焰结构和NOx排放,受到了业界学者的广泛研究。Lefebvre[116]总结了横流中射流的穿透轨迹和穿透深度计算如式(5)所示。该式表明射流穿透深度随着下游距离的增加而不断增大。

式中:Y 表示穿透距离;Dj表示氢气孔径;J 为动量通量比;X 表示横向距离。

在实际中,射流深度会在其喷射点下游相当短的距离内达到最大值。对于单个和多个圆形射流孔的最大射流穿透深度,Lefebvre[116]推荐分别采用式(6)和式(7)进行计算。

式中:Ymax为射流穿透深度最大值;θ 为射流角度。

式中:mg为燃气流量;mj为射流的氢气流量。

文献[45]总结了射流穿透深度的无量纲设计准则,如式(8)所示。

式中:yn,j为无量纲穿透深度;hgate为空气射流孔高度;φj为工况j 点时的当量比;φdp为设计点时的当量比。

此外,Holdeman[117]通过试验总结了射流穿透轨迹并可用式(9)来描述。

微混扩散燃烧的燃料混合时间尺度也对NOx生成有重要影响[118]。混合时间如式(10)所示,氢气和空气的掺混时间与结构尺寸成正比,可表示为喷射孔径、当量比、密度比的关系式[119],可见,通过减小孔径和增加射流速度,缩短混合时间,抑制NOx生成。

式中:τm为混合时间;Ψs为燃料化学计量比。

3.1 氢气孔径

氢气孔径直接影响射流穿透深度,从而影响火焰驻留位置。当氢气孔径变大时,氢气在燃烧室中的喷射速度会减慢。同时,由于氢气分子量最小,其运动惯性也较小,导致其在流场中的扩散速度较慢。因此,氢气较难与高速主流混合,氢气射流的穿透深度也相应减小,过大的孔径会导致氢气在边界层内发生燃烧,导致回火问题。相反,当氢气孔径减小时,氢气的速度增加,氢气射流的穿透深度也相应增大,容易穿过剪切层并在回流区中燃烧,增加了燃气驻留时间,NOx排放增加。因此,通过调整氢气孔径,可以有效地控制射流的穿透深度,从而实现火焰位置和尺寸的合理控制,最终达到缩短燃气停留时间、减小火焰尺度、降低氮氧化物排放目的。

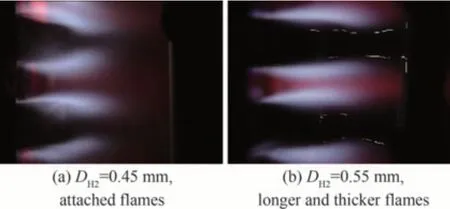

亚琛大学针对氢气孔径开展了火焰形态测量,当氢气孔径由0.45 mm 增大为0.55 mm时,燃烧会发生在外回流区,如图40 所示,导致火焰集中和尺寸增大,从而不利于降低NOx排放[47]。同时,外回流区温度过高,会增加火焰筒壁面的热负荷,此时空气需要以更高的速度绕过火焰,入射到外回流区,对壁面冷却。内外回流区有阻隔相邻火焰高温传递的作用,因此理想情况下,两者内部应无高温区,尽可能保证高温区主要集中在剪切层内。

图40 不同孔径火焰形态[47]Fig.40 Flame structure of different hydrogen hole diameters[47]

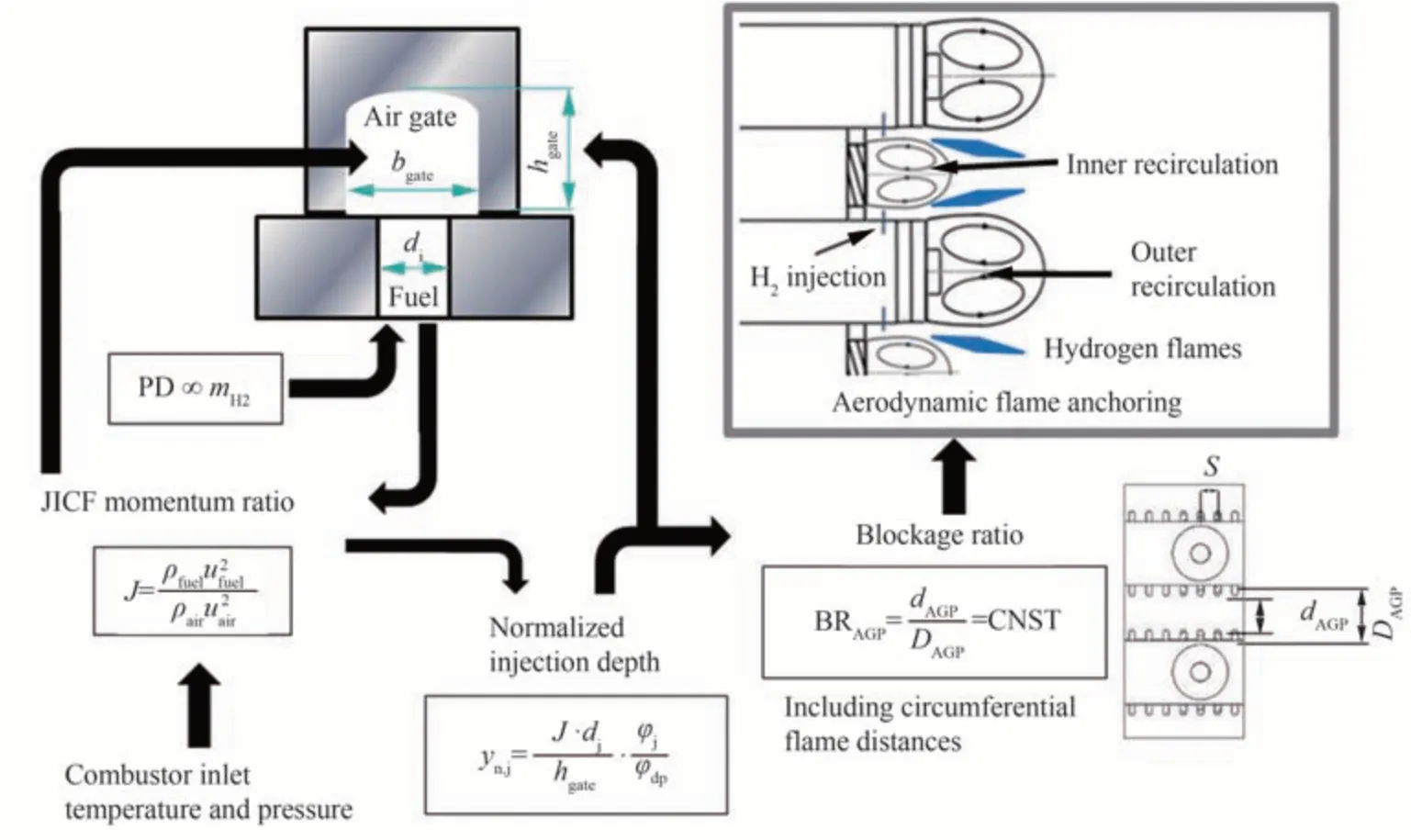

亚琛大学还建立了微混燃烧室优化设计流程,如图41 所示,总结穿透深度临界值yn,j,图41中PD 为功率密度,BRAGP为空气导流板的阻塞比,S 为喷射孔间距,dAGP为内导流板高度,DAGP为外导流板高度。当式(8)穿透深度等于临界深度时,可有效保证火焰恰好驻留在内、外回流区之间剪切层内,如图17(a)所示的温度分布,最终达到缩短燃气停留时间、降低氮氧化物排放的目的。

图41 亚琛大学优化设计流程[45]Fig.41 Design framework of micromix combustor optimization from Aachen University[45]

为了保证氢气与空气的充分混合,需要适当减小氢气孔径以促进氢气射流穿透能力,减小混合时间尺度。然而,过小的氢气孔径将需要更多数量的喷孔,这给实际工艺带来了难度。因此,只能降低到合理的制造极限,以便在满足氮氧化物排放的同时,保证工艺的可行性。

3.2 射流孔型

氢气和空气的射流孔型也是微混燃烧室设计中的一个重要参数。射流孔型直接影响着湍流燃烧特性,包括掺混效果、流场涡流结构、以及火焰形态、驻留位置、温度分布等。因此,在微混燃烧室的设计过程中,射流孔型是不可忽视的一个主要参数。文献[73]表明,空气孔的不同形状会直接影响回流区尺寸和火焰驻留位置。如图42 所示,发现椭圆形孔5和跑道型孔6 的应用可以使火焰稳定在剪切层内,同时内回流区的温度也得到了有效的降低。此外,氮氧化物的生成也发生在剪切层内。

图42 不同空气射流孔型的流场和温度分布Fig.42 Flow field and temperature of different injection hole types

合理的射流孔型可以有效地提高燃烧效率、减小火焰尺度、降低氮氧化物排放,并且具有较好的工艺性能。在实际工程中,通常采用圆形、椭圆形或方形等不同形状的射流孔型,以实现最佳的燃烧性能和工艺性能。

3.3 微混单元间距

微混单元间距对相邻单元的流场、火焰尺寸和位置有重要影响。当孔间距增大时,可防止相邻火焰聚合形成大尺寸火焰,保证火焰尺寸较小,缩短燃气停留时间。

文献[120]基于横向射流原理,探究了径向单元间距对NOx排放的影响。研究结果表明,随着单元间距的增加,内回流区的气动流动空间增大,几乎充满整个燃烧室,整体温度水平有所降低,说明主流内参与燃烧的空气量相对增加,局部当量比减小,可降低火焰温度和NOx排放。其中,相比于空气径向孔间距,氢气径向孔间距对温度场和NOx的影响更加显著。这一发现为进一步降低航空发动机的NOx排放提供支撑。在此基础上,提出了基于试验设计的(Design of Experiment,DOE)多目标优化方法,可识别影响NOx生成的敏感参数,并获得性能最优的燃烧室方案。

然而,对于甲烷掺氢预混混合器,缩短孔间距有利于拓宽燃烧稳定边界,伊利诺斯大学[57-61]在旋流微混阵列单元试验中发现混合单元密集排布时熄火边界拓宽8.8%,火焰温度升高56.4 K,同时释热波动更小,热声阻尼更好。

4 总结与展望

氢燃烧已经成为当前国内外研究的热点,国外的研究已经从原理试验进入集成验证和整机应用阶段。国内在氢燃烧尤其是面向航空发动机和燃气轮机应用领域的研究仍处于仿真机理研究和原理试验阶段,尚需要进行大量的探索和应用验证。本文回顾了国内外近30 年的氢气微混燃烧技术研究进展,从燃烧机理、掺混方式、NOx影响因素和控制措施方面开展了综述,获得如下结论:

1)流动燃烧机理

氢气具有密度低、燃烧速度快、火焰温度高特点。采用传统预混燃烧组织方式容易出现回火、燃烧振荡,如果进口参数高易发生自燃。为了规避上述风险,采用氢气微混燃烧组织方式,即通过微通道混合,将大尺度火焰转化为多个微小尺度火焰,增强空气和氢气的局部掺混强度,进而提升混合均匀度。其优点是小尺度火焰,显著缩短了停留时间,并避免了回火问题。然而,由于喷孔数量众多,使得管路布局复杂、加工难度增大,可考虑增材制造工艺结合电火花加工和精密机加工等手段实现氢微混燃烧技术的工程应用。

2)氢气和空气掺混方式

氢微混燃烧主要是通过射流涡耦合其他形式涡流来增强主流扰动和掺混。射流-横流是最为常见的掺混方式,氢气垂直入射,在横向来流作用下,形成1 对射流涡,通过卷吸主流空气,产生强烈的相互作用,增强了氢气在湍流旋涡中的扩散,提升了掺混强度和掺混效率。其他掺混方式是在射流-横流的基础上,进一步增加旋流或扰流,加强掺混。例如“小杯”内旋流混合、通道内的同流混合、多孔介质混合、螺纹回路混合等。

3)氮氧化物排放

氮氧化物生成时,在小于平衡态的反应过程中,核心的影响变量为反应区温度,其与氮氧化物排放呈现指数关系。其次为氧浓度、氮气浓度以及停留时间。因此,可以在空气中增加氮气以降低氧气含量,使反应区内单位体积的可利用氧气量大幅降低,进而降低火焰温度,减少氮氧化物生成,且在换算为15%氧含量时,NOx数值减小。同时,可以通过增强氢气与空气之间的掺混,防止局部燃料过富问题,进而减少火焰局部热点。通过微混合减小火焰尺寸,缩短高温燃气停留时间。

4)氢气微混燃烧技术难点

不同的燃烧方式具有各自的优缺点和技术难点。氢气微混燃烧技术可将燃料与空气预先均匀混合,降低NOx排放。GE 公司通过采用多管预混喷射器在1.7 MPa 全环试验中实现了NOx排放<3×10-6(15%含氧量),然而预混方式最大问题是存在回火风险,易引发安全问题;而微混扩散燃烧方式虽避免了回火风险,但燃料与空气的混合程度降低,且当发动机负载突然变化时,燃料喷注可能会有一定的延迟,导致燃料与空气的比例失衡,影响燃烧的稳定性和混合质量。因此微混扩散燃烧有变负荷适应差、稳燃范围窄、NOx排放偏高的缺点。在工程设计中,应根据实际应用的需求、环境限制和技术可行性等因素进行综合考虑。

5)氢气微混燃烧技术发展趋势

随着对清洁能源和低碳经济的需求不断增加,氢气微混燃烧技术因具有零碳排放和低NOx排放潜力也将不断发展。通过微混燃烧技术难点分析,未来微混燃烧结构尺寸会更小,以提高燃料和空气喷射速度,有效防止回火,缩短燃气停留时间,提升混合充分性。在现有射流-横流混合、旋流钝体混合、通道内的同流混合、多孔介质混合、螺纹回路混合等微通道混合结构基础上,未来的发展方向将是进一步增强旋流或扰流。例如以上混合结构的多种组合方式,以形成更强的流向涡强度和更低的涡流轴向流速,从而增加燃料和空气的混合程度。此外,可适当结合分级燃烧技术,通过分阶段控制氢气和空气供应,调节混合区当量比和燃烧温度,提高燃烧稳定性,实现超低NOx生成。

另一方面,应充分发挥产学研联合的优势,集中国内优势力量和资源,开展氢燃烧设计技术研究,重点围绕氢燃烧室的地面集成验证和飞行验证,深入推进氢气基础燃烧科学发展和工程应用,为零碳低氮排放和氢动力的发展提供有力支撑。