预应力混凝土鱼腹式连续箱梁桥碳纤维板加固性能试验分析

2024-05-08林海航

■林海航

(福州市市政工程中心,福州 350004)

预应力混凝土鱼腹式箱梁桥具有抗弯、抗扭刚度大及景观效果好等优点,在许多工程中被广泛应用。 由于预应力损失、车辆超载等因素,许多桥梁在使用过程中出现了缺损和劣化,桥梁的承载力被削弱。 因此,桥梁加固成为了保障交通安全和提高桥梁耐久性的重要方式。 近年来,预应力碳纤维板加固技术作为一种新兴的桥梁加固方法,得到了广泛的关注和应用。 众多学者在预应力碳纤维板桥梁维修加固方面展开了诸多研究。 王渠[1]以一座20 m钢筋混凝土T 梁桥为研究对象,通过荷载试验、承载能力验算与技术状况对比对预应力碳纤维板加固效果进行评定;汪洋等[2]强调了预应力碳纤维板加固技术在桥梁加固中的优势,并结合实际项目解析了其作用原理;洪华等[3]研究了受损空心板梁预应力碳板加固的可行性和有效性,验证了其在限制梁的极限变形和增强梁体刚度方面的效果; 秦小平[4]基于某预应力混凝土连续空心板桥,通过对比加固前后检验结果对预应力碳纤维板及粘贴钢板组合加固法的应用进行了评价;许永吉[5]通过某T 梁桥进行技术状况评定、结构检算和荷载试验,探讨了预应力碳纤维板技术加固的可行性和合理性;侯鹏[6]以某预应力混凝土连续梁桥为例,研究预应力碳纤维板技术在旧桥加固中的应用,表明了其能够增强旧桥承载力;张海亮[7]以某预应力混凝土连续T梁桥为例,对预应力碳纤维板加固的施工工艺流程及其应用效果进行了系统分析;王华[8]以某预应力混凝土简支空心板梁桥为例,通过验算和荷载试验对预应力碳纤维板加固效果进行了评价。基于此,本文以某预应力混凝土鱼腹式连续箱梁桥为工程背景,通过预应力碳纤维板加固前后的荷载试验对加固效果进行评定,为同类桥梁加固工程研究提供参考。

1 工程概况

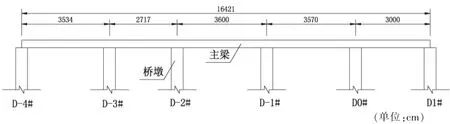

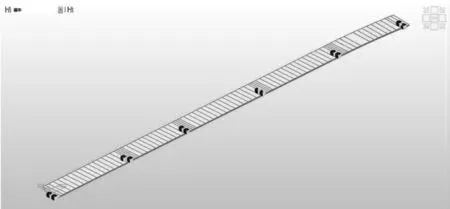

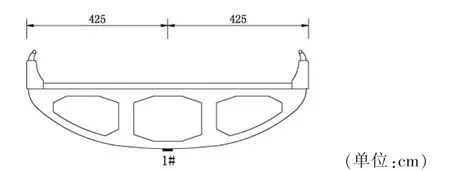

某立交D 匝道桥全桥总长737.01 m,共8 联27 跨。其中第4 联跨径布置为164.21 m=(35.34+27.17+36.00+35.70+30.00)m,上部结构采用预应力钢筋混凝土结构,桥梁横截面为鱼腹式箱型截面。 主梁高1.8 m,混凝土设计强度等级为C50。 桥面宽度为8.5 m=两侧0.5 m 护栏+中间7.5 m 行车道。 桥墩为柱式墩身,基础为桩基础。 预应力钢绞线采用φs15.2 mm 高强度低松弛钢绞线,标准强度fpk=1 860 MPa,弹性模量Ep=1.95×105MPa,腹板束锚下张拉控制应力σf=0.75fpk,顶板束锚下张拉控制应力σf=0.72fpk,钢束管道采用塑料波纹管,锚具采用群锚体系。 设计荷载:城-A 级。 桥梁结构布置如图1、2 所示。

图1 桥梁结构立面布置图

图2 桥梁上部结构标准横断面布置图

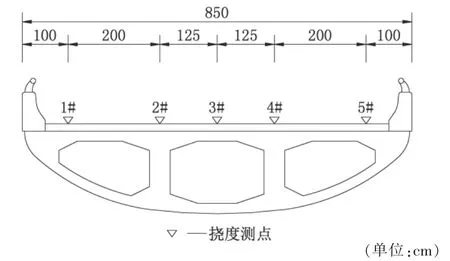

该桥加固前外观检查结果表明,第D-4~D-3 跨梁底横桥向裂缝共计25 条,最大缝宽为0.22 mm,病害分布如图3 所示。 该桥加固前进行了荷载试验,为了验证加固的效果,该桥在加固完成后也进行了荷载试验。

图3 桥梁第D-4~D-3 跨裂缝病害分布情况

2 加固前荷载试验

2.1 结构分析模型

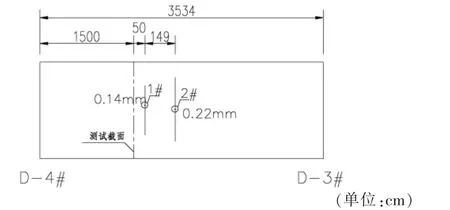

基于外观检测结果及竣工图纸,应用桥梁结构有限元分析软件MIDAS Civil 建立桥梁上部结构有限元空间模型。 主梁采用梁单元模拟,材料使用C50,支座采用一般支承模拟,有限元模型如图4 所示。

图4 桥梁上部结构有限元模型示意图

承载能力检算结果表明,D-4~D-3 跨控制截面最大荷载效应(γ0·S)为39 959.2 kN·m,构件承载能力为43 555.5 kN·m,抗弯承载能力与最大荷载效应之比为1.09,满足要求,但富余较小。

2.2 静载试验

2.2.1 试验工况

静载试验各工况加载内容均依据CJJ/T 233-2015《城市桥梁检测与评定技术规范》设计,按桥梁结构的最不利受力原则确定试验工况。 静载试验根据静力等效原理,采用车辆加载,静载试验为2 个工况,荷载效率在0.98~1.03 之间,满足鉴定性荷载试验荷载效率0.95≤η≤1.05 的要求。 各工况加载内容及试验荷载效率等指标如表1 所示。 加载车辆参数信息如图5、表2 所示,车辆布置如图6所示。

表1 各工况加载内容及试验荷载效率计算结果

表2 加载车辆参数

图5 加载车辆参数示意图

图6 车辆布置图

2.2.2 测点布置

根据CJJ/T 233-2015《城市桥梁检测与评定技术规范》要求,并结合桥梁外观检查结果及结构受力特点,进行试验测点布置,测试截面如图7 所示。挠度测试截面为1-1 截面,挠度测点布置于测试截面桥面位置,编号自左向右依次编为1#~5#。应变测试截面为1-1 及2-2 截面。 1-1 截面及2-2 截面测点自左向右依次编为1#~5#。 加固前荷载试验裂缝测点选择测试截面1-1 附近典型裂缝及缝宽最大的裂缝进行宽度监测。 测点布置情况如图8~10 所示。

图7 测试截面示意图

图8 挠度测点布置图

图10 裂缝测点布置图(加固前)

2.2.3 试验结果

加固前静载试验结果如表3~5、图11~13 所示。结果表明,工况一挠度校验系数为1.12~1.15,均大于1.0,工况二2-1#测点应变校验系数为1.00,横向裂缝宽度值最大变化值为0.04 mm,横向裂缝呈现结构受力裂缝特征。 各测点相对残余变形均小于20%。

表3 工况一试验过程中裂缝宽度测试结果(单位:mm)

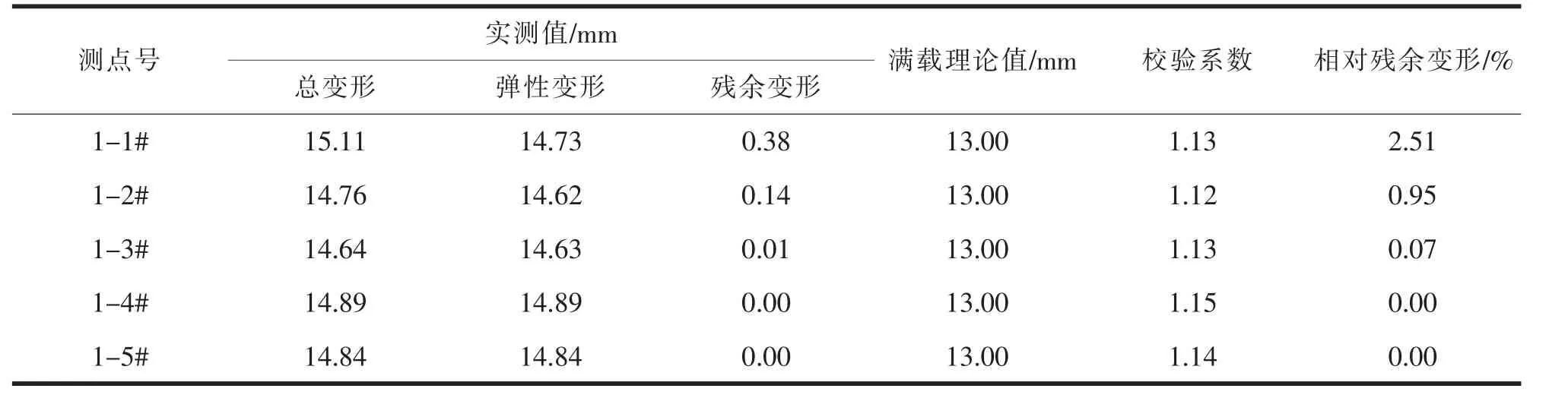

表4 工况一挠度检测结果

测点号实测值/mm满载理论值/mm 校验系数 相对残余变形/%总变形 弹性变形 残余变形1-1# 15.11 14.73 0.38 13.00 1.13 2.51 1-2# 14.76 14.62 0.14 13.00 1.12 0.95 1-3# 14.64 14.63 0.01 13.00 1.13 0.07 1-4# 14.89 14.89 0.00 13.00 1.15 0.00 1-5# 14.84 14.84 0.00 13.00 1.14 0.00

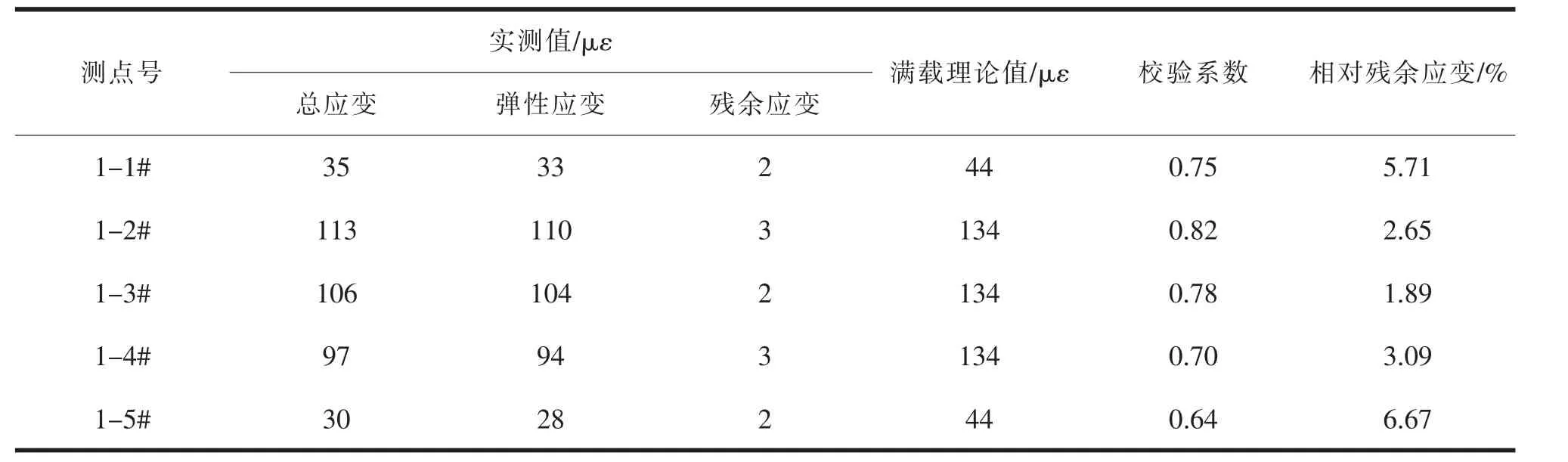

表5 工况一应变检测结果

测点号实测值/με满载理论值/με 校验系数 相对残余应变/%总应变 弹性应变 残余应变1-1# 35 33 2 44 0.75 5.71 1-2# 113 110 3 134 0.82 2.65 1-3# 106 104 2 134 0.78 1.89 1-4# 97 94 3 134 0.70 3.09 1-5# 30 28 2 44 0.64 6.67

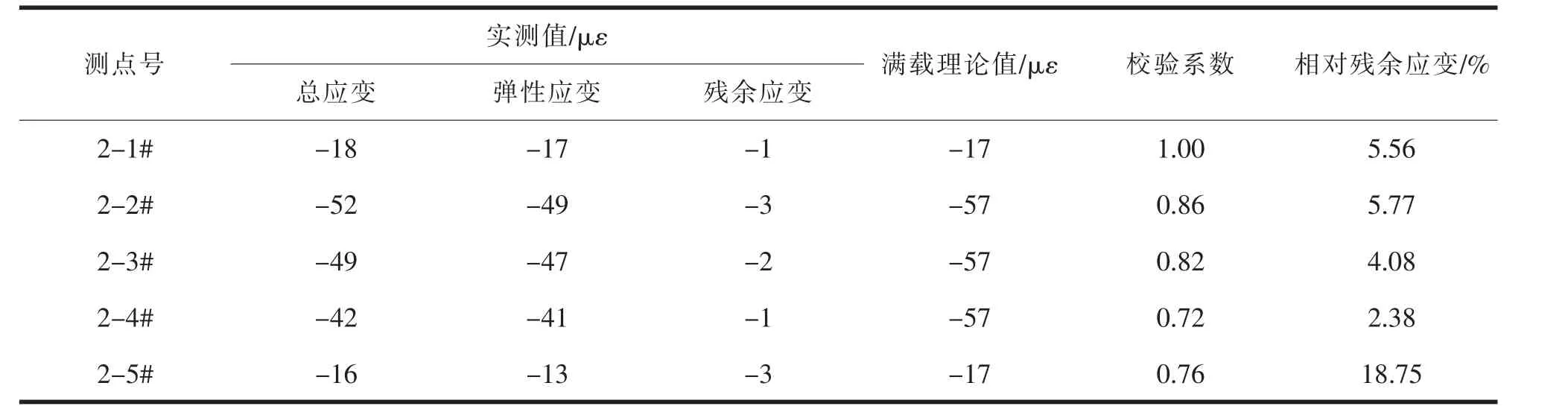

表6 工况二应变检测结果

测点号实测值/με满载理论值/με 校验系数 相对残余应变/%总应变 弹性应变 残余应变2-1# -18 -17 -1 -17 1.00 5.56 2-2# -52 -49 -3 -57 0.86 5.77 2-3# -49 -47 -2 -57 0.82 4.08 2-4# -42 -41 -1 -57 0.72 2.38 2-5# -16 -13 -3 -17 0.76 18.75

图11 加固前工况一挠度实测值和理论值对比

注:挠度向下为正。

图12 工况一应变实测值和理论值对比

注:应变受拉为正,受压为负,图13 同。

图13 工况二应变实测值和理论值对比

2.3 自振特性试验

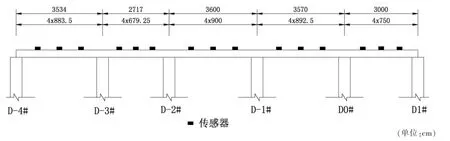

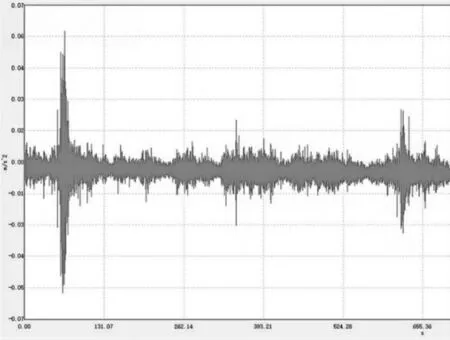

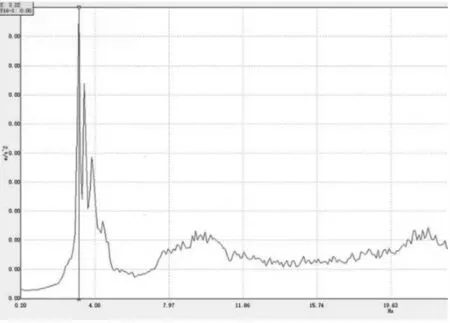

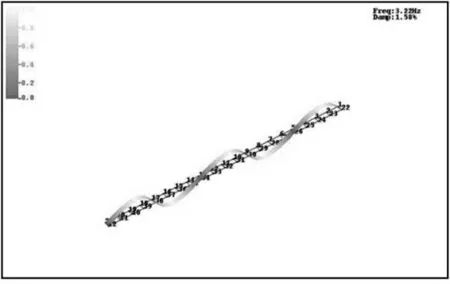

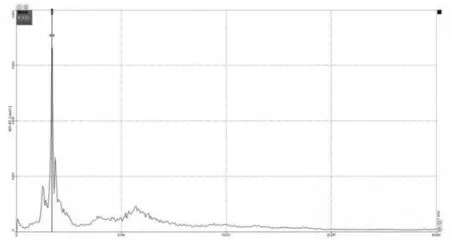

自振特性试验采样频率为100 Hz,在计算跨径四分点位置布置桥面振动传感器。测点布置如图14所示。 加固前实测竖向一阶频率为3.22 Hz,理论竖向一阶频率为2.48 Hz,时程曲线、频谱图、实测振型及理论振型如图15~18 所示。

图14 测点布置示意图

图15 加固前时程曲线图

图16 加固前频谱图

图17 加固前实测竖向一阶振型

图18 加固前桥梁理论竖向一阶振型

2.4 无障碍行车试验

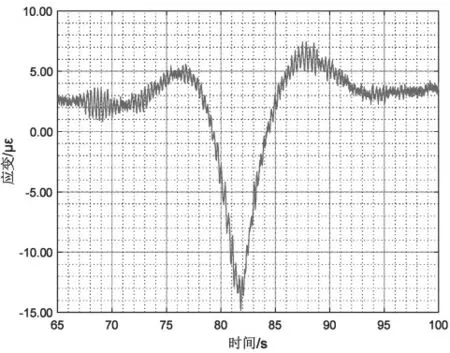

采用动态应变计进行桥梁结构动力响应测试,在1-1 截面布置1 个动态应变测点,测点布置如图19 所示。

图19 测点布置示意图

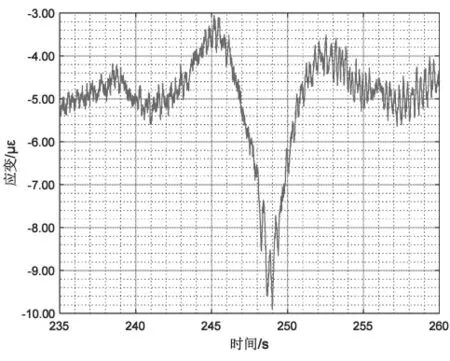

采用静载试验中1# 载重汽车进行加载, 试验过程中载重汽车按指定路线进行加载。 无障碍行车试验分为20 km/h 无障碍行车、30 km/h 无障碍行车共2 个工况。 在20 km/h 无障碍行车 (图20)及30 km/h 无障碍行车(图21)试验工况下,桥梁实测动力放大系数μ 分别为0.08、0.07,均小于设计理论冲击系数取值0.14。

图20 20 km/h 无障碍行车时程曲线图

图21 30 km/h 无障碍行车时程曲线图

3 加固后荷载试验

3.1 结构分析模型

基于外观检测结果及竣工图纸,计算考虑原桥结构预应力钢束永久预应力损失,根据不同程度的预应力损失计算,桥跨应力超限范围与实际裂缝范围一致时,可认为与实际的预应力损失相近,并以此为基础进行加固计算。 根据损失的预应力,采用预应力碳板加固以改善结构的应力状态,提高承载力。 在有限元模型中通过添加体外预应力以模拟预应力碳板。

计算结果表明,加固后D-4~D-3 跨控制截面最大荷载效应(γ0·S)为39 908.4 kN·m,构件承载能力为46 604.39 kN·m,抗弯承载能力与最大荷载效应之比为1.17,同加固前1.09 相比有一定程度提高。

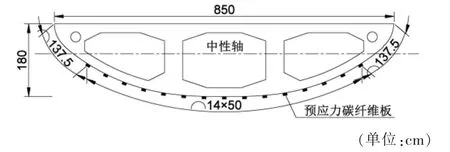

3.2 加固概况

D-4~D-3 跨采用15 根高强度I 级碳纤维板进行加固,碳纤维板平行布置,碳纤维板宽度10 cm,厚度2.0 mm,两端采用锚具固定,碳纤维板张拉控制应力为690 MPa,即单条张拉力为138 kN,张拉控制应变为5‰,张拉采用应力和应变双控,偏差不大于6%。 预应力碳板加固前对梁体裂缝进行灌胶封闭处理,碳纤维胶采用A 级碳纤维胶。 预应力碳纤维板锚固系统采用不可拆卸预应力碳板锚固系统,碳纤维板、粘板胶满足JTG/T J22-2008《公路桥梁加固设计规范》中高强度I 级碳纤维板和A 级胶的性能指标要求。 预应力碳纤维板加固现场照及布置如图22~24 所示。

图22 预应力碳纤维板加固现场

图23 预应力碳纤维板横断面布置图

图24 预应力碳纤维板底面展开图

3.3 静载试验

3.3.1 试验工况

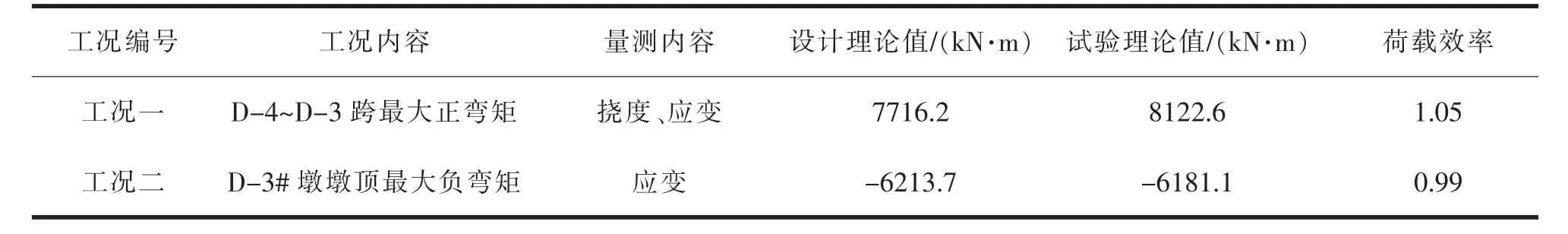

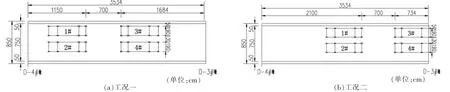

静载试验为2 个工况,荷载效率在0.99~1.05 之间,满足鉴定性荷载试验荷载效率0.95≤η≤1.05的要求,加固前后相应工况荷载效率基本一致。 各工况加载内容及试验荷载效率等指标如表7 所示。加载车辆参数信息如图25、表8 所示,车辆布置如图26 所示。

表7 各工况加载内容及试验荷载效率

表8 加载车辆参数

图25 加载车辆参数示意图

图26 车辆布置图

3.3.2 测点布置

由于加固后,主梁裂缝均被封闭,故未布置裂缝测点。 除此之外,测试截面、测点布置同加固前荷载试验相同。

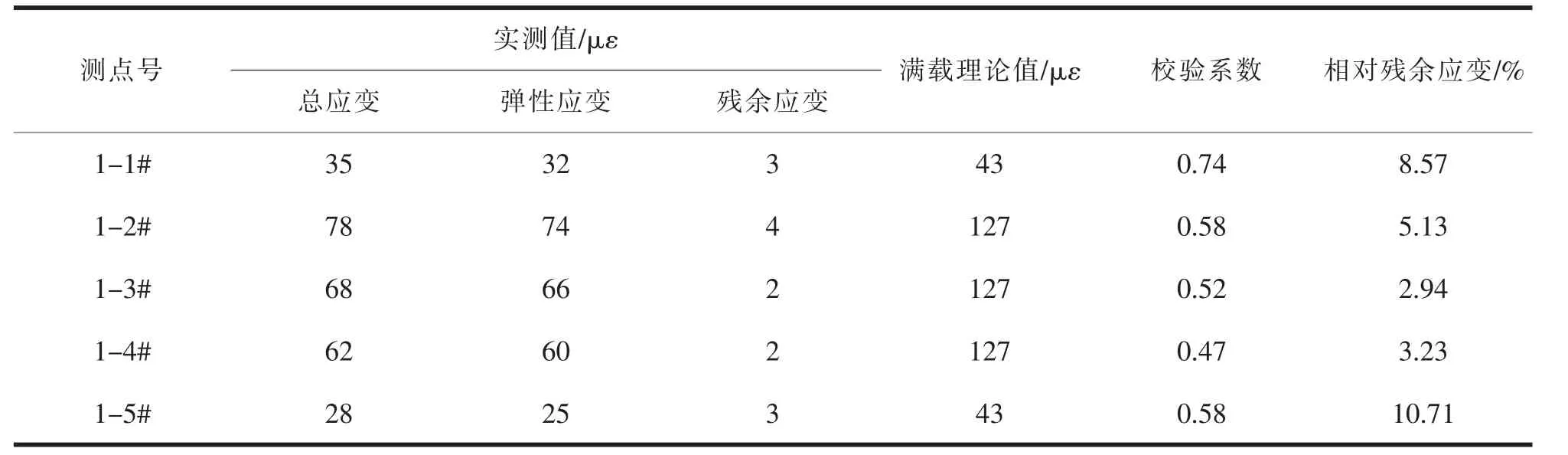

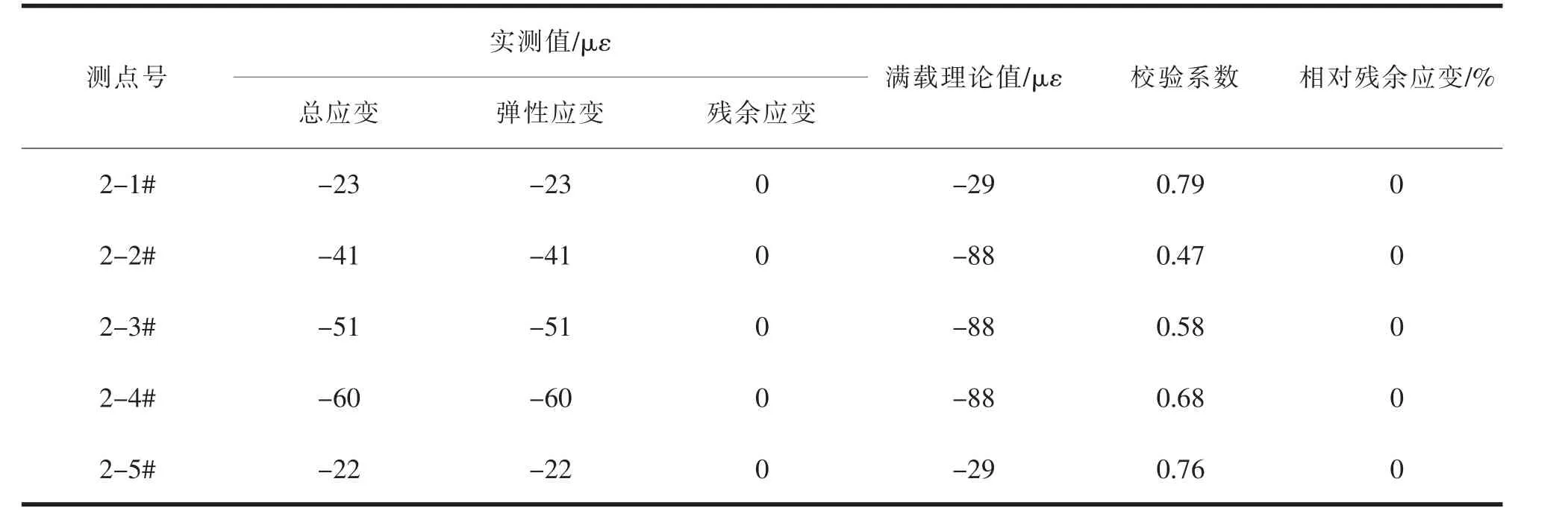

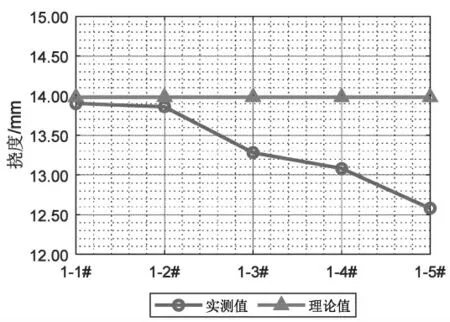

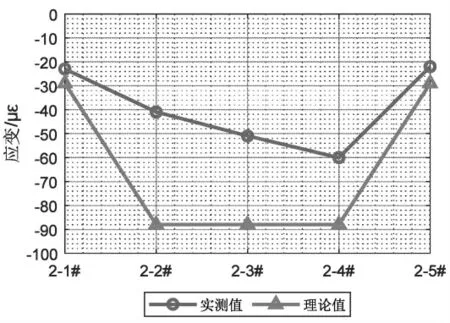

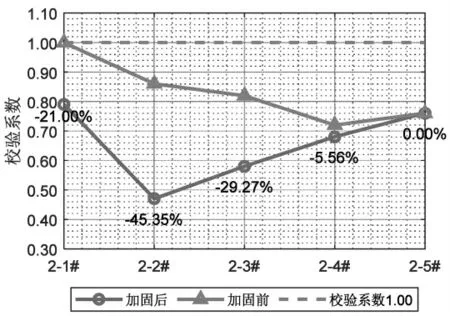

3.3.3 试验结果

静载试验结果如表9~11,图27~32 所示。 结果表明,加固后工况一挠度校验系数在0.90~0.99 之间,均小于1.0,挠度测点校验系数和加固前相比减小了11.61%~21.05%,工况一应变校验系数在0.46~0.74 之间,其中主要测点1-2#~1-4# 校验系数和加固前相比减小了29.27%~33.33%,工况二应变校验系数在0.47~0.79 之间,其中主要测点2-2#~2-4# 校验系数和加固前相比减小了5.56%~46.35%,工况一和工况二应变校验系数均小于1.0,各工况在试验荷载作用下,结构未见新增裂缝。 各测点相对残余变形均小于20%,试验过程,桥梁各部件工作状况均未见明显异常。

表9 加固后工况一挠度检测结果

表10 加固后工况一应变检测结果

表11 加固后工况二应变检测结果

图27 加固后工况一挠度实测值和理论值对比

图28 加固前后工况一主梁挠度校验系数对比

图29 加固后工况一应变实测值和理论值对比

图30 加固后工况二应变实测值和理论值对比

图31 加固前后工况一应变校验系数对比

图32 加固前后工况二应变校验系数对比

3.4 自振特性试验

加固后自振特性试验采样频率及测点布置同加固前相同。 加固后实测竖向一阶频率为3.32 Hz,理论竖向一阶频率为2.48 Hz,时程曲线、频谱图、实测振型及理论振型如图33~36 所示。

图33 加固后时程曲线图

图34 加固后频谱图

图35 加固后实测竖向一阶振型

图36 加固后桥梁理论竖向一阶振型

结果表明,加固后实测竖向一阶频率大于理论竖向一阶频率2.48 Hz,桥梁实际刚度大于原设计理论刚度,和加固前相比,实测竖向一阶频率增大3.1%,结构动刚度略有增大。 实测振型与理论振型基本一致,满足设计要求。

3.5 无障碍行车试验

加固后桥梁结构动力响应测试仪器及测点布置位置同加固前相同。 采用静载试验中1# 载重汽车进行加载,试验过程中载重汽车按指定路线进行加载。 无障碍行车试验分为20 km/h 无障碍行车(图37)、30 km/h 无障碍行车(图38)共2 个工况,同加固前相同。 检测结果表明:在20 km/h 无障碍行车及30 km/h 无障碍行车试验工况下,桥梁实测动力放大系数μ 均为0.08,均小于设计理论冲击系数取值0.14,且与加固前基本一致。

图37 20 km/h 无障碍行车时程曲线图

图38 30 km/h 无障碍行车时程曲线图

3.6 加固效果评价

加固前荷载试验工况一挠度校验系数在1.12~1.15 之间,均大于1.0,工况二主要测点2-1# 应变校验系数为1.00,试验值大于理论值或处于临界状态,挠度校验系数、应变校验系数不满足规范要求。主梁底板横向裂缝呈现结构受力裂缝特征,上部结构性能不满足原设计荷载城-A 级的要求。

承载能力检算结果表明,加固后桥梁正截面抗弯承载能力同加固前相比有一定程度提高,抗裂性也得到提高。 荷载试验结果表明,加固后桥梁各测点校验系数和加固前相比均有不同程度减小,加固后工况一挠度校验系数在0.90~0.99 之间, 校验系数和加固前相比减小11.61%~21.05%,各工况应变主要测点校验系数在0.46~0.79 之间, 校验系数和加固前相比减小5.56%~46.35%, 挠度校验系数和应变校验系数均小于1.0,实测值均小于理论值。 退载后各测点相对残余变形均小于20%,试验过程未见新增裂缝,即在试验荷载作用下,加固后桥梁结构校验系数和相对残余变形均满足规范要求,桥梁各部件工作状况在整个试验过程均未发现异常,上部结构性能满足原设计荷载城-A 级的要求。 加固前后桥梁自振特性试验结果表明,加固后桥梁自振频率大于理论值, 桥梁实际刚度大于理论刚度,自振频率和加固前相比增大3.1%,刚度略有提高,实测振型与理论振型基本一致,满足设计要求。 桥梁上部结构受力状况得到一定程度改善。

4 结论

结果显示:(1)承载能力检算结果表明,预应力碳纤维板加固技术可以在一定程度提高结构承载能力,提高抗裂性。 (2)加固前后静载试验结果表明,同加固前相比,加固后桥梁挠度校验系数减小了11.61%~21.05%,应变主要测点校验系数减小了5.56%~46.35%,挠度、应变校验系数均小于1.0,试验过程未产生新裂缝。 加固后桥梁结构校验系数和相对残余变形均满足规范要求。 加固前后自振特性试验结果表明,加固后桥梁自振频率增加3.1%,结构动刚度略有增大,实测自振频率大于理论自振频率,刚度满足设计要求。 (3)预应力碳纤维板加固技术可以改善预应力混凝土鱼腹式连续箱梁桥的结构性能,具有一定的加固效果,提高了桥梁的承载能力,所提供的研究方法可以为同类工程提供参考和指导。