大掺量废旧SBS 改性沥青混合料温拌同步再生技术的应用

2024-05-08孙俊波许培欣张德润

■曾 伟* 孙俊波 许培欣 张德润

(1.湖北长江路桥有限公司,武汉 430077;2.华中科技大学,武汉 430074)

截至2022 年底,我国已通车的高速公路已达17.7 万km,居世界首位,其中沥青混凝土路面占九成以上。大量的废旧沥青混合料(Reclaimed Asphalt Pavement,RAP) 因高速公路的养护和维修而产生,其中不乏高等级公路中上面层铣刨产生的废旧SBS 改性沥青混合料(简称RAR-SBS),据初步估计RAR-SBS 混合料的年产生量高达400 万t,但循环利用率仅为2%左右[1]。 通常,高等级公路中上面层由SBS 改性沥青、优质集料、矿粉以及纤维拌和铺筑而成,铣刨后的废旧料再利用价值明显高于普通公路产生的废旧料[2-4]。 传统厂拌热再生技术将RAR-SBS 混合料视为普通RAP 材料,用于铺筑高等级公路下面层或较低等级公路沥青路面,实现了RAR-SBS 混合料的低值化回收利用[5]。厂拌热再生技术在应用过程中最大的弊端是再生温度过高,拌和施工温度高达160℃~180℃,加速了RAP上原有的老化沥青二次老化[6-8]。 此外,RAP 材料来源复杂,其本身级配变异性大,实际再生施工时大多根据经验直接按比例添加新集料与废旧料,再生料的级配变异性也较大,导致再生路面的水损害性能和疲劳性能较差,从而限制其在高等级路面中的推广应用,废旧料掺量也仅为10%~15%,无法发挥沥青路面再生技术的优势[9]。

针对以上技术瓶颈,本研究依托湖北省某高速公路2023 年度养护工程, 采用自主研发的高效SBS 改性沥青同步再生剂恢复老化沥青原有性能,根据新集料、废旧料的分档情况,提出再生料规划求解及配比设计方法,并对设计得到的温拌同步再生混合料施工工艺及铺筑效果进行研究,以期为大掺量废旧SBS 改性沥青混合料温拌同步再生技术工程应用与推广提供理论与工程实践参考。

1 依托工程概况

湖北省某高速公路工程是武汉连接周边城市的重要交通运输通道,全长约29 km。全线采用高速公路标准建设,双向四车道,设计速度100 km/h,于2014 年12 月正式建成通车。 在2022 年12 月开展的病害调查中, 发现部分路段出现了严重的车辙、横向裂缝、龟裂、坑槽等病害(图1),因此拟针对该路段开展铣刨再摊铺养护维修作业。 为响应我国交通强国战略所提出的“绿色发展节约集约、低碳环保”的发展理念,同时促进各类建筑施工材料以及废旧材料的再生和综合产业化再利用[10],2023 年9月湖北省某高速公路养护工程采用温拌同步再生SBS 改性沥青混合料进行试验段铺筑, 对大掺量RAP 温拌同步再生技术展开研究。

图1 某高速公路试验段原路面病害情况

本次试验段长度200 m、宽度3.75 m,原路面病害情况见图1,原路面结构:4 cm SUP 12.5 上面层+6 cm AC-20C 中面层+6 cmAC-20C 下面层+20 cm 水泥稳定碎石半刚性基层。 养护实施方案:先铣刨原路段4 cm SUP 12.5 上面层+6 cm AC-20C 中面层,再采用温拌同步再生实施30%SBSRAP 混合料掺量4 cm SMA-13 上面层+ 40%SBSRAP 混合料掺量6 cm AC-20C 中面层。

2 原材料及配比设计方法

2.1 原材料

2.1.1 RAR-SBS 沥青混合料

试验段RAP-SBS 沥青混合料采用湖北省某高速公路2023 年度养护工程铣刨料, 经检测其含水率低于3%,满足JTGT5521-2019《公路沥青路面再生技术规范》规定的使用要求。 为了便于后续施工,首先将试验段所需的RAP-SBS 废旧料运输至拌合站,再将其通过3 级筛分装置破碎筛分为3 档集料:(0~8 mm(细集料),8~12 mm(粗集料)、12~20 mm(粗集料)。 随后,通过燃烧法确定各档废旧料的级配参数,见表1。3 集料中的旧沥青含量分别为7.22%、4.50%、4.48%,平均沥青含量为5.0%。

表1 3 档SBS 废旧料燃烧后的级配参数

2.1.2 RAP 沥青与新沥青

根据JTG E20-2011《公路工程沥青及沥青混合料试验规程》,采用阿布森法抽提试验段SBS 废旧料中的老化SBS 沥青,测试其三大指标,其中针入度30.1 dmm,软化点91.7℃,延度9.2 cm,远低于JTG F40-2004《公路沥青路面施工技术规范》规范要求值,因此需要添加再生剂使其恢复使用性能[11-12]。试验段采用自主研发的复合再生剂恢复老化SBS沥青的性能,包括沥青相组分调节剂和断裂SBS 改性剂修复剂,将复合再生剂按照抽提SBS 沥青质量比的3%、5%和7%添加至其中,测试再生SBS 沥青的三大指标,结果见表2。老化再生前后的SBS 沥青荧光显微镜测试结果见图2。

表2 掺加复合再生剂后SBS 沥青的三大指标测试结果

试验段采用湖北某新材料有限公司提供的SBS(I-D)改性沥青作为新沥青,其基本物理性能见表3。结合表2 和表3 的性能指标结果可知,当复合再生掺量为5%时,再生SBS 沥青的性能最接近新沥青。 此外,添加5%复合再生剂后,专属于SBS 改性剂的荧光反应重新出现,表明老化断裂的SBS 聚合物得到有效修复。 因此,在批量生产试验段再生混合料时复合再生剂的最佳掺量确定为5%。

表3 新沥青基本性能指标测试结果

2.1.3 温拌剂

为了达到降低施工温度的目的,进一步在新沥青中添加Sasobit 温拌剂, 掺量为新沥青质量的3%。通过测试3%掺量Sasobit 温拌新沥青的表观黏度确定最佳拌和温度为148.5℃,摊铺温度为138.5℃。 在批量生产试验段再生混合料时,Sasobit 温拌剂预先通过拌合站卸油池抽送进入沥青搅拌罐,见图3。

图3 Sasobit 温拌剂投放过程

2.2 大掺量温拌同步再生混合料配比设计方法

试验段SBS 废旧料的掺量为30%~40%, 掺加后必须保证温拌同步再生混合料的配合比精确可控。 为此,研究提出了一种基于规划求解的便捷配比设计方法,任意废旧料掺比下的再生料的级配参数计算方法见式(1)。

式中Zi是某一筛孔尺寸下的筛余百分率,%;Ai是某一档新集料在某一筛孔尺寸下的筛余百分率,%;Xi是某一档新集料的掺配比例,%;x 是新集料的掺比(0~1);Bi是某一档废旧料在某一筛孔尺寸下的筛余百分率,%;Yi是某一档废旧料的掺配比例,%;y 是废旧料的掺比(1-x)。当对再生料的级配参数进行求解时,以再生料合成级配参数与目标配合比设计中值之间的总误差为目标单元格, 以各档新集料、废旧料掺比为可变单元格,进行规划求解,直至目标单元格值最小且再生料合成级配参数逼近目标配合比设计中值。

根据上述计算方法,试验段30%废旧料再生上面层SMA-13 与40%废旧料再生中面层AC-20 的再生料合成级配见表4、表5。 根据室内研究经验,SMA-13 再生料初拟油石比5.8%、6.1%、6.4%,AC-20 再生料初拟油石比4.1%、4.4%、4.7%。以148.5℃拌和混合料后成型试件,进行标准条件养生,根据马歇尔设计方法的体积指标与性能指标等试验测试, 验证表4 和表5 中废旧料掺配比例的合理性,并根据目标空隙率和摩擦系数确定最佳油石比。 通过拌合站试拌调整,最终确定的上面层和中面层的级配曲线见图4,最佳沥青油石比分别为6.1%和4.4%,实际新添加沥青油石比为3.96%和2.86%。

表4 30%废旧料再生上面层SMA-13 合成级配

表5 40%废旧料再生中面层AC-20 合成级配

图4 某高速公路试验段上中面层温拌同步再生料合成级配

3 大掺量温拌同步再生混合料施工工艺

3.1 旧路铣刨与回收废旧料破碎筛分

主要包括原路面铣刨、SBS 废旧料预处理、复合再生剂制备以及温拌剂投放。 试验段采用由湖北省某高速公路铣刨的SBS 废旧料,采用颚式破碎机将铣刨料轧制后分筛成2 档粗集料(12~20 mm 和8~12 mm)和1 档细集料(0~8 mm),分档后的3 档集料分开堆放,用防雨布覆盖。 复合再生剂在拌合站人工配置,按照沥青相组分调节剂与断裂SBS 改性剂修复剂质量比5∶3 混合、搅拌后即得,见图5。试验段采用的温拌剂是固体颗粒状Sasobit 蜡,将其按照新沥青质量比的3%投放至沥青搅拌罐中。

图5 老化SBS 沥青复合再生剂制备过程

3.2 新旧料拌和及再生料运输

试验段选用5000 型沥青混凝土拌合站拌制,配套再生机2000 型, 实际拌和时考虑到SBS 废旧料的细料中含有大量沥青,为避免加热后细集料中的沥青融化堵塞拌合站管道,试验段的废旧细集料通过拌合站控制系统采取冷添加的方式,而粗集料采取热添加的方式。 在拌合前,通过调整单仓转速比,确保各档新、旧集料掺配比不变的情况下,提升拌合楼的产量。 生产时,提前加热温拌SBS 沥青搅拌罐中的沥青至150℃, 各档集料通过皮带转速控制上料速度,SBS 废旧料干燥加热至135℃,新集料干燥加热至160℃, 将SBS 废旧料粗细集料投放至拌锅,添加一定比例的复合再生剂拌和20 s,立即加入新集料干拌15 s,干拌结束后,立即加入温拌SBS 沥青拌和15 s,最后加入矿粉、纤维、水泥等材料再次拌合15 s,即得温拌同步再生SBS 混合料。

沥青拌合站至试验段距离大约90 km, 温拌同步再生混合料运输采用60 吨位普通沥青混合料运输车自卸卡车,自卸车需配备具有防雨保温、防污染功能的雨篷布。 事前对车厢彻底清扫,喷洒一薄层能够防止混合料粘结的油水混合液。 上料时,按照先后部再前部顺序装入。 运输当天采用插入式数显温度计记录每辆运输车的混合料温度,不满足出厂温度应当废弃。

3.3 摊铺及碾压

温拌同步再生沥青混合料摊铺碾压过程如下:采用1 台抗离析沥青混凝土摊铺机,温拌同步再生沥青上面层压实厚度为4 cm,松铺系数为1.24,松铺厚度4.96 cm;中面层压实厚度为6 cm,松铺系数为1.25,松铺厚度7.5 cm。 试验段摊铺前对摊铺机仔细地检查、调整和清洗工作,提前0.5 h 对熨平板进行了加热处理,温度控制要求不低于100℃,摊铺前检测熨平板加热温度为105℃,符合熨平板加热要求。然后仔细检查熨平板的平直度,确保熨平板不起拱,前场准备好后再通知沥青拌合站拌料。

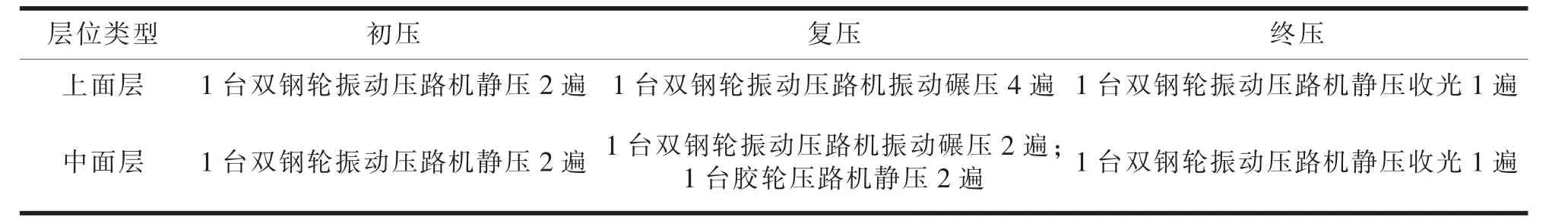

摊铺机的初始工作仰角定为0°30′,随着摊铺调节,仰角为0°25′。 运料车采用后退式的方式进场,有规律地排成一排现场等候卸料,在运料车为3 辆时开始摊铺。摊铺机缓慢、均匀、连续不间断地摊铺,均未随意变换速度或中途停顿,以提高平整度,减少混合料的离析,每车混合料摊铺完后关一次收料斗,人工配合收斗,不使混合料沿着收料斗两侧堆积,在接缝接头处、摊铺带边缘采用人工修补扣锹摊铺。 施工中摊铺机两边安排专人控制摊铺宽度,压实后实测平均宽度为3.75 m。 此外,在摊铺过程中安排专人采用非接触式测温枪实测摊铺温度,温度控制在140℃左右。 试验段的碾压方案见表6。

表6 大掺量温拌同步再生试验段碾压方案

3.4 养生及路面性能检测

压实完成后, 封闭交通直至路表温度降低至50°C 以下即可开放交通。 铺筑完成的当天对试验段进行路面性能检测,见图6。 经现场检测评定,温拌同步再生试验段不渗水;摆式摩擦系数为64,远大于JTGD50-2017《公路沥青路面设计规范》的最低要求54;路面构造深度为0.80 mm,远大于沥青路面构造深度一般不小于0.50 mm 的最低要求。 试验段冷却后,钻芯取样试件表观良好,上面层空隙率为7.01,中面层空隙率为8.70、水稳定性均达标。

图6 大比例温拌同步再生试验段现场检测与评定

试验段铺筑当天在拌合站留样检测温拌同步再生混合料的各项性能,主要检测温拌同步再生沥青混合料的各项力学性能,检测结果见表7。 从表7可知,温拌同步再生混合料上、中面层的各项技术指标均满足规范使用要求,其中上、中面层的车辙动稳定度均超过10 000 次/mm, 高温稳定性优异,疲劳寿命超过25 000 次,具有良好的抗疲劳开裂性能。 综上所述,所提出的大掺量温拌同步再生SBS改性沥青混合料同步再生应用技术具备大规模推广应用的可行性。

表7 试验段上面层与中面层温拌同步再生沥青混合料性能检测结果

4 经济环境效益分析

按照试验段工程所在地SBS 改性沥青、粗细集料等原材料的市场价格,经计算本次200 m 温拌同步再生试验段所需的材料费仅为8.2 万元, 若采用传统热拌摊铺所需的材料费为11.04 万元, 相当于养护再生1 km,材料费可节约14 万元,推广至湖北省7 600 km 高速公路预计材料费可节约10 亿元,经济效益显著。

传统沥青路面热拌施工消耗化石能源巨大的同时,温室气体排放也较大,将SBS 废旧料循环再利用的同时引入温拌技术,既能减少高值化资源浪费,又能将沥青路面施工温度降低20℃左右,减少混合料拌和时的化石能源消耗,从而降低温室气体排放,实现绿色低碳可持续发展。 本次200 m 温拌同步再生试验段节约能源成本约1 200 元,减少CO2约440 t,降幅约16.7%,相当于养护再生1 km,可节约能源成本6 000 元, 减少碳排放2 200 t,湖北省全省范围内推广可节约能源成本4 440 万元,碳排放减少1 628 万t,环境效益十分可观。

5 结语

SBS 废旧料通过合理再生处理后具备在高等级公路中上面层循环利用的可能性;新集料、废旧料掺比必须采用合理的配比设计方法综合考虑,才能使再生料级配贴近目标配合比设计中值,进而保证再生料各项路用性能稳定; 从施工过程来看,温拌同步再生混合料的养护施工工艺易于控制,并且经济与环境效益显著。 基于以上各种优势,本研究提出的大掺量废旧SBS 改性沥青混合料温拌同步再生技术方案具有广阔的应用前景。