珠海隧道超大直径盾构浅埋极软地层施工关键技术*

2024-05-08廖文江陈玉林

廖文江,陈玉林

(1.广州轨道交通建设监理有限公司,广东 广州 510030; 2.隧道掘进机及智能运维全国重点实验室,河南 郑州 450001; 3.中铁隧道局集团有限公司大盾构工程分公司,河南 郑州 450000)

0 引言

伴随城市规模的扩张及城市基础设施建设的迅速发展,城市公路隧道向超大直径、超长距离和隧道结构功能多样化的发展趋势日益显现[1-4]。超大直径盾构隧道具有众多优势的同时,也对盾构施工提出了众多难题[5-8],如陈建等[6]结合南京长江隧道、扬州瘦西湖隧道和武汉地铁8号线越江隧道工程特点及施工难点,总结了超大直径泥水盾构隧道穿越诸如淤泥质粉质黏土、硬塑膨胀性黏土、粉细砂与砾砂复合等复杂地层时的关键技术;苏栋等[9]依托珠海市横琴杧洲软土地层大直径盾构隧道工程,研究偏转力矩与盾构机俯仰角之间的关系及盾构机姿态变化对地层变形的影响;李波等[10]针对三阳路隧道在施工过程中掘进低效、刀具磨损、正面失稳、泥饼淤积等问题,提出了刀盘刀具优化措施;王发民等[11]依托汕头海湾隧道工程,对泥水盾构的刀盘刀具、冲刷系统、主驱动等进行针对性设计以提高设备适应性,并在孤石处理、刀具配置、掘进参数、施工管理等方面采取针对性施工方案。

珠海隧道浅埋段埋深不超过1倍洞径,最小埋深仅为0.68倍洞径,穿越以淤泥质粉质黏土为主的极软地层,隧道施工过程中面临着冒顶漏浆、管片结构过量上浮、管片渗漏水、盾构姿态控制等关键难题。本文依托珠海隧道,分析了浅埋极软地层存在的重难点问题,并针对性提出了应对措施,旨在解决海域段浅埋软土地层中超大直径盾构施工过程中的掘进控制难题,以保障珠海隧道的安全、高效施工。

1 工程概况

1.1 工程线路

珠海隧道位于珠海市香洲区、斗门区、金湾区三区交界,西起现状珠海大道主线,向南转向下穿新建辅道后转入珠海大桥南侧,以盾构段进入磨刀门水道江中段,继续向东下穿堤岸,至盾构接收井。盾构隧道设计为双管单层结构,双向6车道,设计时速80km/h,管片外径14.5m、内径13.3m、环宽2m,管片混凝土强度等级C60,抗渗等级P12。隧道采用2台直径15.01m超大直径泥水平衡盾构机。

1.2 工程地质与水文地质

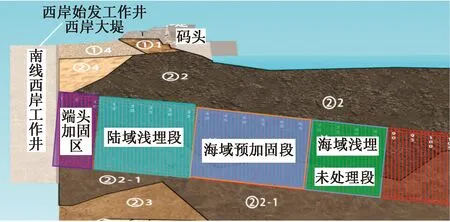

盾构隧道穿越全断面软弱地层2 276m,占总长度的77.7%,基岩凸起侵入北线隧道长387m、侵入南线隧道长464m。地质纵断面如图1所示。该区域水系发达,地属珠江流域。地下水类型属潜水,地下水主要靠大气降水和地表水径流补给。

图1 盾构隧道线地质纵断面Fig.1 Geological cross-section of shield tunnel line

1.3 浅埋段情况

盾构隧道里程RK0+870—RK1+044为浅埋段,该段起于始发井,连续延伸174m,浅埋段隧道埋深范围9.93~14.5m,地表水深2.53~4.01m,最小埋深9.93m,约为0.68倍洞径,浅覆土段地质纵断面如图2所示。隧道顶自上而下依次为水及 ②2淤泥质粉质黏土;刀盘范围地质主要为 ②2淤泥质粉质黏土及 ②2-1淤泥质粉质黏土;隧道底部以 ②2-1淤泥质粉质黏土为主。主要地层参数如表1所示。

表1 地层参数取值Table 1 Values of stratum parameters

图2 浅覆土段地质纵断面Fig.2 Geological cross-section of shallow overburden section

其中,考虑打捞沉船对地层扰动大,对最小埋深所在的32~68环范围采取地层预加固措施。

2 超大直径盾构极软浅覆土地层施工重难点分析

1)冒顶漏浆易发 刀盘范围及顶部地层为淤泥质粉质黏土,修正后标贯值仅0.8~1.4击,地层较软弱,掘进过程在合理建压条件下易击穿刀盘顶部地层,导致泥浆逃逸、冒浆,泥水压力失衡造成掌子面失稳等施工风险。

2)管片上浮 管片在地层中受地下水、注浆浆液、泥浆等包裹管片产生的向上浮力远大于管片自重,隧道开挖卸荷导致的地基回弹作用及上覆土层的反向压缩,在软弱地层中掘进管片上浮控制难度更大;加上覆土埋深较小,隧道管片上部覆土质量不足,导致管片脱出盾尾后受浮力作用产生上浮。

3)管片渗漏水 管片上浮后,造成止水条与管片粘贴产生移动或止水条发生错位,导致止水条失效产生渗漏水,管片上浮严重时,使管片内弧面产生裂纹或破损,引起管片渗漏水。

4)盾构姿态控制困难 土体承载力不足,盾构机本身头重尾轻,盾构掘进过程中姿态控制难度大,极易导致“栽头”的现象发生。

5)泥浆处理量大 淤泥地层主要为微细颗粒,掘进过程中产生的泥浆量大,分离设备处理困难,影响盾构掘进。

6)成型隧道稳定性差 由于处于极软地层,特别是浅覆土段,地层承载力不足,易发生沉降,成型隧道稳定性差,运营期成型隧道易发生位移和椭变。

3 浅埋段盾构施工关键技术

针对浅埋极软地层超大直径盾构施工中重难点问题,珠海隧道制定4种施工期管片上浮控制措施,具体如下。

1)10~31环(非加固段) ①采用同步厚浆,厚浆坍落度110mm±10mm;②主动降低盾构掘进姿态;③盾尾增加配重。

2)32~68环(加固段) ①保留措施1);②距离盾尾第3环管片顶部两侧开孔补注双液浆,单环注浆量3m3/环;③继续增加配重。

3)69~103环(非加固段) ①同步注浆调整注浆分区比例:上部50%,中上部40%,中下部10%,底部不注浆;②保留其他措施。

4)104环及之后环(非加固段) ①保留措施3)中的分区注浆比例;②顶部启用盾尾同步双液浆注浆管路,控制注浆量为4~6m3/环;③其他措施不变。

3.1 预加固处理

盾构穿越浅埋段极软地层时易出现盾构机姿态“上漂”和“栽头”姿态超限、泥水支护压力击穿致海面“冒浆”、管片上浮控制难度大等问题,为保证盾构顺利通过极软浅覆土段,在埋深较小的浅覆土段(32~62环)地层采用水上地层预加固处理技术。

3.1.1加固措施

根据陆域段高压旋喷桩试桩结果,淤泥质地层采用双重管高压旋喷桩加固效果欠佳,不能成桩,无法满足设计要求,海域地层条件下高压旋喷桩成桩质量更难保证。

盾构浅覆土段采用φ850@600双轴搅拌桩进行加固,水泥及固化料总掺量23%。加固区西起预填抛石东侧边线,东至隧道埋深为0.75倍隧道直径处;北线加固长度68m,南线加固长度75m,加固宽度均为18.25m,隧道顶部3.0m至隧道结构腰线以下1.0m范围及隧道两侧约2m范围采取强加固,强加固以上覆土范围采取弱加固,水泥掺量8%,采用两侧对称“门字塔”形式沿隧道结构顶部加固。

3.1.2海上加固关键措施

1)针对海上搅拌桩施工受海水涨潮及风向影响施工船晃动,导致船体不稳、垂直度控制困难等难题,在施工时对船体进行固定,并在搅拌桩机上安装智能监测系统,实时监测桩基垂直度。

2)受潮汐影响,海平面标高时常变化,导致桩位定位困难,采用北斗桩机智能施工管理系统,引导操作手进行实时准确的桩位校准与打桩施工。

3)针对海上淤泥地层成桩困难问题,试桩试验表明:固化剂和水泥比例为4∶6时成桩效果良好。

3.2 盾构机针对性设计

3.2.1防刀盘结泥饼针对性设计

1)刀盘面板冲刷 常压刀盘开口率低,特别是刀盘中心区域较大范围内无开口,在淤泥粉质黏土地层中增大了泥饼形成概率,刀盘面板设置针对性冲刷。

2)刀盘中心面板横向冲刷及刀盘开口冲刷 刀盘中心面板区域设置19路冲刷喷口,喷口方向为刀盘径向方向,既不会对掌子面泥膜造成损坏,又能有效解决渣土滞留问题,减小刀盘中心区域面板结泥概率。

3)刀盘泥浆冲刷系统 刀盘设置的冲刷喷口分别为7路中心面板冲刷,6个朝向刀盘中心,1个朝向刀盘周边;6路刀梁开口冲刷和12路刀梁冲刷,有效降低常压刀盘中心结泥的概率。

4)仓底设置多种冲刷系统 在气垫仓底部设置多道冲刷管路,对底部容易积渣区域进行冲刷,加大冲刷流量,降低底部渣土堆积概率。

3.2.2同步双液注浆系统

针对管片上浮及位移问题,在中盾盾壳顶部增加两套同步双液注浆系统,本系统包含水泥浆、水玻璃及清洗管路,可实现水泥浆+水玻璃浆液同步注入,在拱顶进行及时填充,控制管片上浮,在注浆结束后可对管路进行冲洗,防止堵管。

3.2.3推进油缸自由分区

1)配置了盾构推进油缸任意分组功能,每组分区油缸数量可自由调整,增强了盾构姿态的控制能力。

2)每对推进油缸都配置有液压浮动支撑,在盾构机姿态调整时可以改善油缸与管片的受力,有利于姿态调整和管片保护。

3.3 盾构施工关键技术

3.3.1掘进参数设定及分析

1)制定合理的掘进参数。严格按审批方案设定掘进参数,确保盾构掘进稳定、连续。

2)根据要求,特殊地段一环一交底,一般地段五环一交底,结合掘进边界条件进行针对性交底。

3)一日一交班会议制度。对当日盾构掘进施工组织、设备问题、参数设定等方面进行汇总分析,安排专人处理、解决。

4)项目建立盾构掘进技术管理四级分级响应体系,明确各层级岗位及岗位职责。

5)掘进参数及监测数据异常立即停机,召开分析会,问题分析不明不掘进。

3.3.2管片上浮及渗漏水控制

3.3.2.1管片上浮及渗漏水现状

在对浅覆土段隧道顶部地层采用水泥搅拌桩加固的基础上,北线盾构始发掘进以来管片仍存在不同程度的上浮,32~62环管片上浮量波动较大,最大上浮量达107mm;该区域存在管片环间错台现象,错台量最大达19mm;管片脱出盾尾后出现管片环、纵缝渗漏水现象,渗水位置主要分布在隧道中上部区域,如图3所示。

图3 管片错台渗水示意Fig.3 Pipe segment misalignment leakage

3.3.2.2管片上浮原因分析

1)管片浮力因素 管片脱出盾尾后产生底部应力释放,管片所受地下水、同步注浆浆液浮力远大于其自重,即脱出盾尾管片就产生上浮。

2)地质条件因素 掘进地层主要为淤泥质粉质黏土,其标贯值低、承载力差,盾构在软弱地层中掘进较强度高地层,管片更容易产生上浮。

3)埋深及坡度因素 始发段覆土埋深浅,仅为9.48m,不足1倍洞径,管片上方覆土不足以约束管片上浮浮力,覆土厚度越浅,管片上浮量越大。

4)同步浆液未及时凝固 同步注浆浆液初凝时间长,在富水软土地层中浆液在初凝前容易被稀释,凝结时间较长,未凝固浆液不仅无法对管片提供约束,反而提供了上浮力,同步注浆浆液不能达到初凝和一定的早期强度,管片可视为浸泡在液体之中,在浮力的作用下必然会产生上浮现象,浆液不能起到稳固管片的作用。

5)注浆量不足 理论上讲,浆液需 100%充填建筑总空隙,但由于浆液遇水易分散离析,浆液流失严重,导致管片壁后间隙充填不密实,产生空隙,为管片上浮提供了条件。

6)管片受到地基回弹作用 管片受到周围土层的作用,对管片产生压力,隧道开挖卸荷导致的地基回弹作用及上覆土层的反向压缩,导致土层对管片产生浮力。

7)盾构线路及盾构姿态影响 始发段线路设计坡度为-4%,施工中盾构管片受到顶进千斤顶向上的反力,致使管片纵向发生向上运动。

8)盾构机本身构造 盾构的质量主要集中在前盾,头重尾轻,盾尾质量较轻且盾尾自身抗浮不足,盾尾至后配套台车间一段衬砌基本无压载,管片脱出盾构后失去了约束,产生管片上浮。

3.3.2.3管片上浮控制措施

1)同步注浆采用惰性浆液 同步注浆浆液采用石灰厚浆,厚浆具有以下特性:良好的充填性能;浆液在地下水环境中,有较好的吸水性和保水性,浆液注入地层后,不易产生稀释现象;浆液固结后体积收缩小,泌水率小;大密度、低坍落度、高稠度、高抗剪性,同时和易性和可注性高,不易堵管,虽然强度较低,但稳定性极好。

2)浆液参数控制 严控厚浆坍落度在110mm±10mm,每环注浆量根据地层控制为理论注浆量的1.1~1.3倍。

3)注浆分区方式 采用分区分孔控制方式注浆。掘进过程中上部6路注浆,底部2路不进行注浆。注浆量按照顶部2路注入总量的50%,中上2路注入40%,中下2路注入10%进行分配,注浆过程中根据掘进速度调整注浆速率,左右均衡注浆;严格控制每个注浆泵注浆量。管片注浆分布如图4所示。

图4 管片注浆分布示意Fig.4 Grouting distribution for pipe segment

4)注浆压力控制 注浆压力是施工过程中管片所受到的主要施工荷载。若该压力过大,会造成管片变形和错台,引起管片上浮。施工过程中对注浆压力的控制显得尤为重要,应提高顶部注浆压力,减少底部注浆压力。同时根据管片裂缝出现的位置、数量动态调整砂浆的泵击次数,可以对管片裂缝起到有效控制。

5)采用同步双液注浆 同步双液浆注入盾尾后与同步厚浆汇合,一定程度上缩短了管片顶部同步厚浆凝结时间,能有效抑制管片上浮。双液浆采用P·O42.5普通硅酸盐水泥,水灰比1∶1,水玻璃∶水=1∶4;稀释后水玻璃∶水泥浆=1∶1;控制双液浆初凝时间为120~180s,注浆压力控制在0.5~0.6MPa,每环方量控制在6~8m3。

6)控制盾构机姿态 不得过急过猛地纠正盾构机姿态偏差,纠偏数值不得超过操作规程的规定值,每一循环盾构的纠偏,水平方向和竖直方向都不能过量,避免油压差过大加剧管片上浮的趋势,应根据管片设计的楔形量调整油缸行程和盾尾间隙,使盾构姿态和管片轴线尽量保持一致,以减小油缸行程差,油缸行程差和盾构机姿态趋势要对应,避免管片在油缸反力作用下产生向上的力。

7)配重反压 在盾尾至拖车台架区段(管片上浮量最大区段),对管片进行配置反压,减少上浮力差;在已拼装完成管片处堆放2块管片(30t),在盾尾区域1号拖车范围增加水玻璃筒、刀筒及管片螺栓进行配重(配重增加至80t)。

8)控制管片姿态 根据管片上浮情况,主动降低盾构机垂直姿态,抵消管片上浮量,避免成型管片姿态超限,同时规避后期内部结构施工超设计轴线的问题。

9)保持盾构连续掘进 黏土、砂土等软弱地层中极易出现盾构机磕头、盾尾上翘现象,在停机时更是如此。掘进不连续易造成管片不均匀上浮,从而引起管片错台、破损和漏水,应尽可能减少停机次数,保证掘进的连续性,避免产生不均匀上浮。

10)管片螺栓复紧 管片拼装完毕后,要求进行3次复紧,否则会导致螺栓与管片间隙有一定的富余度,导致管片在盾尾脱出后受到千斤顶及浮力作用,管片间出现错台现象,加强螺栓复紧是保证管片连接紧密,避免管片上浮、错台及渗漏水的有效措施。管片螺栓3次复紧即拼装完成、拖入加强环、拖入盾尾3个阶段。

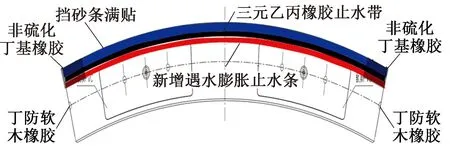

3.3.2.4管片渗漏水控制

1)管片上浮控制 管片渗漏水的主要原因为管片上浮,应首先解决管片上浮问题。

2)保持盾构连续掘进,避免不均匀上浮:盾构施工不连续,停机前掘进的管片同步注浆浆液凝固,恢复掘进后,后部管片不上浮,新掘进管片上浮,就会产生不均匀上浮,产生错台和漏水;由于前后管片所受的向上浮力不同,造成管片间螺栓连接位置产生较大上浮力,引起管片裂缝漏水。

3)防水体系优化 在原防水体系上增加1道遇水膨胀止水条(未对管片模具进行改造),同时加宽角部腻子片及挡砂条。在确保管片本身质量的情况下,取消纵缝软木衬垫,提高纵缝三元乙丙橡胶止水带挤压能力,如图5所示。

图5 防水体系优化设计Fig.5 Optimized design of waterproofing system

4)控制掘进速度 为使浆液及时有效地固结,管片渗漏水期间盾构掘进速度≤25mm/min,保证掘进过程中同步注浆量,使浆液及时有效地固结,减少脱出盾尾未凝固浆液的管片。

5)管片拼装质量控制 值班工程师对管片防水材料粘贴质量进行检查和管控;严格执行盾尾底部积渣逐环清理制度,严禁不清理直接拼装底部管片;严格控制管片拼装精度、整圆度、控制止水条张开量和错缝量,防止接缝张开漏水;严格落实F块管片止水条涂刷润滑剂,避免安装时止水条产生过大摩擦导致止水条脱胶失效;管片螺栓3次复紧,拧紧螺栓的扭矩,能够使止水条达到挤压的效果。

6)管片上浮及渗漏水控制效果 通过采取以上措施,管片上浮及渗漏水得到明显控制,管片上浮可控制在50mm以内,环间及环内错台可控制在8mm以内,基本无渗水。

3.3.3盾构姿态控制

隧道穿越地层80%以上为流塑状淤泥,盾构掘进过程中姿态控制难度大,特别是竖直方向,因盾构机本身前重后轻以及淤泥层承载力低、触变和震陷的特性,盾构在掘进过程中由于刀盘对淤泥层的扰动,极易导致“栽头”的现象发生。因此竖向纠偏在掘进过程中是常态。

1)根据盾构姿态变化趋势调整各组油缸压力向设计轴线掘进。

2)盾构机垂直姿态尽量避免“低头”趋势。

3)纠正盾构姿态遵循“少纠、勤纠”的原则,单环纠偏量垂直姿态≤8mm,滚动角控制在10mm/m以内,油缸行程差≤15cm。

4)根据管片上浮情况,提前下调盾构机姿态,用于抵消管片上浮量,避免成型管片姿态超限,浅覆土地层掘进盾构机垂直姿态基本保持在-50mm左右。

5)自动化导向免搬站系统应用。自动化导向系统有效解决了固定测站导向系统所存在的搬站时需要停机、影响生产进度、测量人员多、工作量大以及盾构与全站仪之间的相对移动造成仪器损坏等问题。

4 结语

4.1 结论

1)同步注浆采用厚浆,严格控制坍落度和厚浆质量,可有效控制管片上浮,坍落度控制是关键。

2)通过在盾构顶部增加同步双液注浆系统,实现盾构掘进同步注双液浆的措施,顶部浆液初凝时间短、强度增长快,可有效解决管片上浮及渗漏水问题。同步双液注浆时应做好施工组织和筹划,避免堵管或反浆。

3)管片渗漏水控制的关键是控制管片上浮,避免不均匀上浮的发生。

4.2 思考

4.2.1同步双液注浆系统

1)智能化控制方面欠缺,目前注入方量及压力无法在上位机上显示,需要通过人工核算,如有同步双液注浆需求在设备制造阶段可向设备厂商要求增加。

2)目前管路采用清水冲洗,虽设计了清洗回路,但双液浆容易堵管,堵管后不易疏通,疏通时风险比较高。

4.2.2管片上浮控制

1)拖车靠前布置,尽量缩短与盾尾的距离,利用拖车自重减少管片浮力差,该区段是管片上浮的激增区,但同时又是无盾构拖车压重段。

2)同步注浆浆液采用砂浆+水玻璃进行试验,在控制管片上浮方面有较好的效果。

3)设计移动可拆卸式盾尾配重装置,可实现安拆自由。

4)目前管片上浮在施工过程中属常见且较复杂的问题,还需持续研究不同地层条件下导致管片上浮的因素和控制措施。