断层破碎带暗挖通道超前大管棚施工技术*

2024-05-08巩军辉

巩军辉

(中铁十八局集团第三工程有限公司,河北 涿州 072750)

0 引言

地下空间的开发和利用在城市规划与建设中占据着重要地位。随着城市化进程的加速,人们对地下空间的需求也日益增长,涵盖了交通、储能、水资源等多个领域[1-2]。然而,在地下工程实施过程中,往往面临着各种地质条件的挑战。断层破碎带的存在不仅给地下工程施工带来了巨大的技术难题,更引发了一系列地质灾害,如地层塌方、坍塌等,对工程的安全性和稳定性构成了严重威胁[3-4]。在传统的施工方法中,对于断层破碎带的处理往往需要复杂而昂贵的支护措施,这在很大程度上制约了地下工程的发展。

超前大管棚施工技术在地铁、交通隧道和水利隧道等工程中得到广泛应用,可以提高隧道施工效率和安全性。通过采用超前大管棚技术,可以在隧道开挖过程中同时进行管棚安装,从而减少施工的总体时间[5]。同时由于管棚在地下提前安装,有效地支护了隧道周围土体,降低了地表沉降风险,这对适应不同地质条件下的隧道工程尤为重要[6]。在复杂地质条件下,超前大管棚技术能够灵活应对,提供了可靠的地下支护,确保了隧道施工的稳定性。

本文以济南市轨道交通某暗挖通道为对象,全面深入地探讨断层破碎带暗挖通道超前大管棚施工技术的可行性和优越性,为相关工程提供参考。

1 工程概况

1.1 项目概况

本研究依托工程为济南市轨道交通4号线燕山立交桥东站D出入口暗挖通道。燕山立交桥东站位于经十路与燕山立交桥交叉口东侧,沿经十路东西向设置。车站南侧占据经十路辅路,车站北侧为窑头小区和中润国际城绿地。车站东西两端均接盾构区间,东、西端头均为盾构始发。燕山立交桥东站D号出入口位于车站南侧,下穿经十路后,从经十路南侧地块内顶出,具体位置如图1所示。

图1 工程位置Fig.1 Project location

在经十路道路范围内出入口采用矿山法施工,暗挖标准段结构形式为直墙起拱结构,净宽为8m,净高为4.35m;人防段结构形式也为直墙起拱结构,净宽为9.6m,净高为4.85m;暗挖段长度约76.7m,如图2所示。

图2 暗挖通道标准断面(单位:m)Fig.2 Standard section of underground excavation channel(unit:m)

1.2 工程地质条件

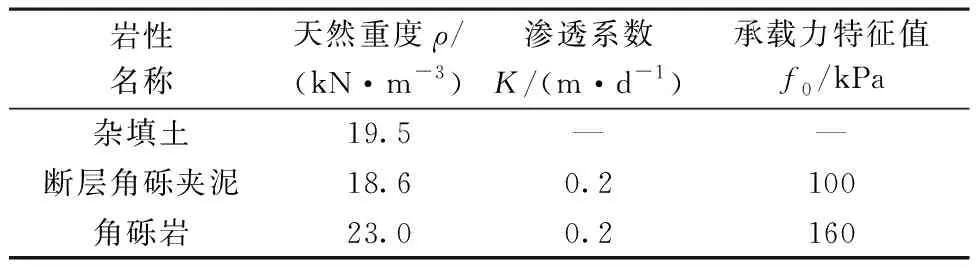

燕山立交桥东站的地貌单元为丘陵地貌,拟建场地标高范围98.220~104.840m,现状场地南高北低,总体而言较为平坦。根据勘察成果,拟建D出入口过街通道场地自上而下为:杂填土层、断层角砾夹泥、角砾岩,地质纵断面如图3所示。根据室内土工试验,该地层饱和单轴抗压强度2.20~37.20MPa,平均值11.67MPa;天然单轴抗压强度2.30~42.30MPa,平均值14.17MPa。岩石坚硬程度整体属极软岩;岩体整体较破碎;岩体基本质量等级为Ⅴ级。通道结构范围涉及断层破碎带(断层角砾夹泥和角砾岩),且结构底板处于地下水位之下,抗压强度建议取最小值,各地层主要物理力学指标如表1所示。

表1 地层主要物理力学指标Table 1 Physical and mechanical indexes of strata

图3 地质纵断面Fig.3 Geological profile

2 工程风险

根据勘察揭露的工程地质条件和水文地质条件分析,场地范围内存在一定的施工风险,主要是由不良地质作用所产生的潜在威胁。

2.1 不良地质作用

1)岩溶 该工程有11个钻孔揭露可溶盐,可溶盐进尺349.6m,1个钻孔揭露溶洞,揭露溶洞累计长度2.9m,见洞隙率9.1%,线岩溶率0.8%。溶洞为全充填型,充填物以可塑~硬塑状黏性土及碎石为主,充填物均匀性较差。根据GB 50007—2011《建筑地基基础设计规范》判定,拟建场地附近岩溶为微发育。

2)断层破碎带和影响带 车站主体西端头和出入口D范围外业钻探中揭露断层破碎带,围岩受地质构造作用影响极严重,钻探揭露断层角砾夹泥和角砾岩,岩芯具有受压破碎、扭曲和岩性蚀变现象。断层影响带闪长岩受构造影响严重,岩芯受压破碎呈砂土状~碎块状。在采取针对性处理措施的基础上,对工程建设场地稳定性影响较小,可按不均匀地基处理,其作为基础持力层需采取处理措施。

2.2 对工程的影响

1)发育于构筑物底板的溶沟、溶蚀裂隙、溶洞,在地下水的作用下有进一步扩大的可能,并且在地铁动荷载的长期作用下溶洞易坍塌,进而影响构筑物基础的稳定。

2)施工过程中对岩土层的扰动、爆破振动等外力作用,将增加诱发岩溶塌陷的风险,影响岩溶的稳定性。

3)岩溶裂隙的存在可能造成桩基混凝土超灌比的加大,影响工程投资。

3 施工工艺

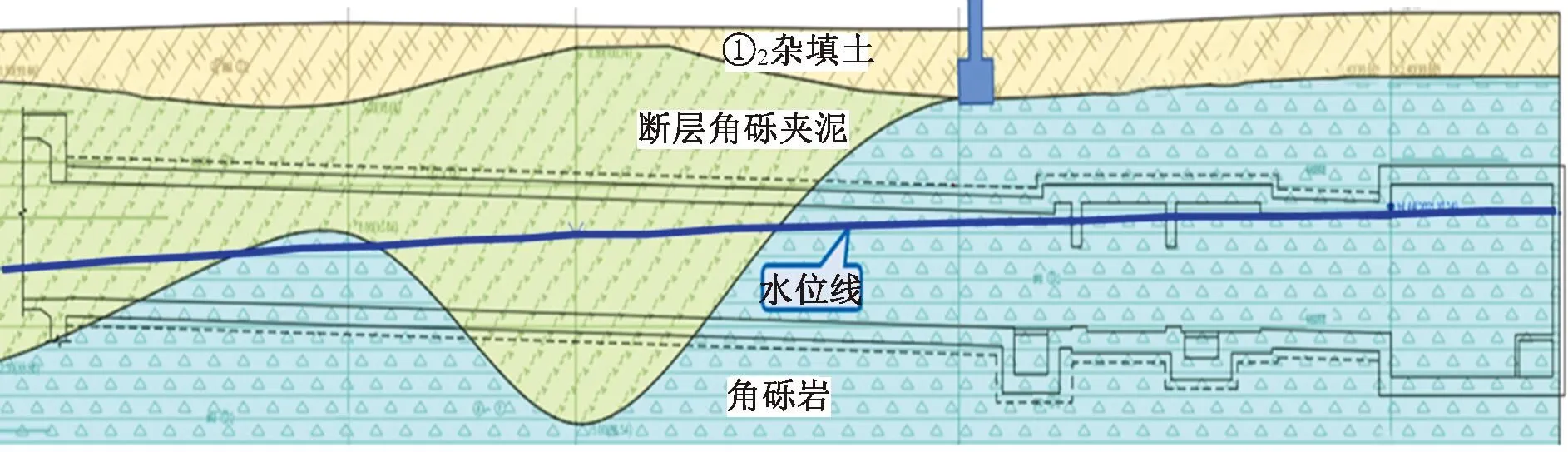

根据地质勘察报告,该燕山立交桥东站D出入口围岩等级为V级,为提高隧道洞口建设项目的安全性,主体结构施工完毕后,沿通道纵向拱顶范围打设超前大管棚对进洞前地层进行加固。

3.1 技术参数

超前大管棚支护纵向布置如图4所示,具体技术参数如下。

图4 超前大管棚支护纵向布置Fig.4 Longitudinal layout of advanced large pipe roof support

1)钢管规格 每节长3~4m的热扎无缝钢管(壁厚≥6mm)以丝扣连接而成,同一断面内接头数量不得超过总钢管数的50%。

2)管距 环向间距为400mm。

3)倾角 车站进洞倾角0°,明挖段进洞倾角5°。

4)注浆 根据现场地质情况可选择边钻边注浆或管棚达到设计长度后再注浆,注浆采用水泥浆液。水泥浆液水灰比 1∶1(质量比);注浆终压0.5MPa。

5)导管中增设钢筋笼,以提高导管的抗弯能力,钢筋笼由4根φ22主筋和固定环组成。

6)钢管施工误差 径向误差≤20cm,相邻钢管之间环向误差≤10cm。

3.2 工艺流程及施工方法

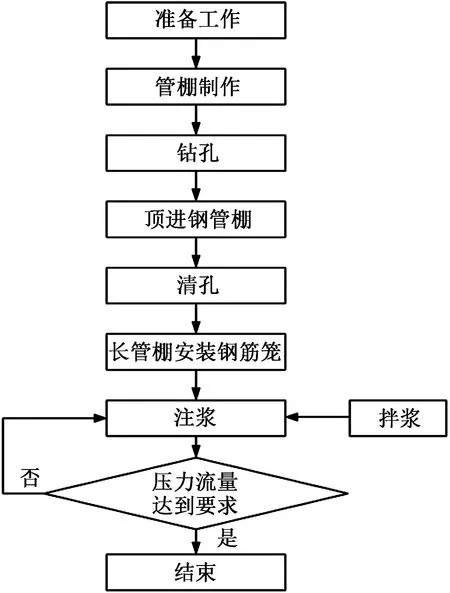

超前大管棚施工工艺流程如图5所示,各施工阶段的主要施工方法如下。

图5 超前大管棚施工工艺流程Fig.5 Construction process of advanced large pipe roof

1)施工准备

钻机安装在D出入口明挖段底板上,符合钻机平台硬化条件;D出入口侧墙施工时预留φ130钢管,可直接使用。

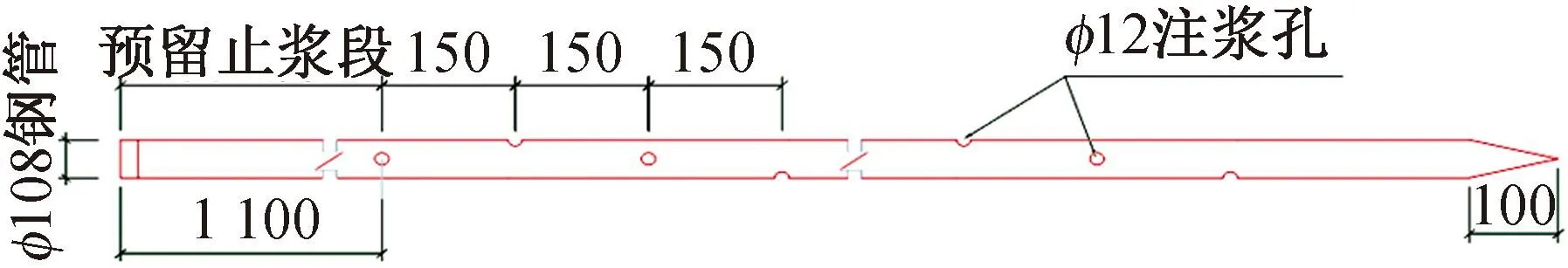

2)管棚制作

管棚采用φ108钢花管制作,壁厚6mm,管壁打孔,孔径为12mm,孔间距为150mm,钢管尾部留1 100mm不钻孔作为止浆段,如图6所示。

图6 钢花管示意Fig.6 Steel tube

3)钻孔

采用管棚钻机钻孔,为减少因钻具移位引起的钻孔偏差,钻进过程中经常采用测斜仪量测钻杆钻进的偏斜度,发现偏斜超过设计要求时及时纠正。φ108管棚采用φ127的钻孔直径。钻孔平面误差径向不大于20cm。

4)清孔、顶管、放钢筋笼

用高压风或清水清孔,钻孔检测合格后,将钢管连续接长(钢管搭接方式采用丝扣连接),用钻机旋转顶进,将其装入孔内。在钢管内增设钢筋笼,以增强钢管的抗弯能力。钢筋笼由4根φ22主筋和固定环组成,如图7所示。

图7 钢筋笼断面示意Fig.7 Section of steel cage

5)注浆

注浆浆液采用42.5级普通硅酸盐水泥,水泥浆液水灰比1∶1(质量比)。

注浆实施过程中,应采用全孔压入方式向大管棚内压注水泥浆,选用大功率注浆泵注浆。注浆前先进行现场注浆试验,确定注浆参数及外加剂掺入量后再用于实际施工。注浆按先下后上、先稀后浓的原则进行,注浆量由压力控制,注浆终压0.5MPa,达到标准后关闭止浆阀,停止注浆。

3.3 施工控制措施

1)每个孔位都要仔细调整钻机方位,确保每根钢管以准确的方向钻进。

2)大管棚进孔角度误差控制在0.5%以内,每节管打完后必须进行角度测斜,确保管棚钢管按设计轨迹铺设。

3)大管棚打设时必须跳孔打,终孔跟踪注浆,注浆必须保证管内外环状间隙注满填实,跳打3~5个孔再回去补打。

4)大管棚注浆采用1∶1水泥砂浆,注浆量根据钢管内和钢管外的环状间隙计算,然后根据地层渗漏情况确定每一根钢管的注浆量。注浆要求管内注浆由管外排出泥浆,等管内外泥浆排净排出水泥浆,关闭排浆阀,泵压控制在0.5MPa停止注浆,15~30min后进行二次补浆,确保管内外填充质量。注浆必须控制好注浆量、注浆压力等每一个环节,保证达到设计要求。

4 施工注意事项

1)管棚为超前预支护,应在暗挖通道开挖之前完成。

2)管棚需按设计位置施工,为保证精度,应注意运用测斜仪,进行钻孔偏斜度测量,严格控制管棚打设方向,防止打设时碰到管线造成施工风险,并做好每个钻孔地质记录。

3)管棚施工时,应对钢管主要材料进行材质检验。

4)做好钻机和钻具的选型工作,选用钻机首先应满足钻孔深度和孔径的要求,钻机要求平稳灵活,能在水平方向360°范围内钻孔,施钻时应有导向架。

5)施工期间应遵守通道施工技术安全规则和钻孔注浆操作规则。

5 结语

本文针对断层破碎带地下工程施工容易引发地质灾害、影响工程结构安全稳定等问题,依托实际工程案例,采取超前大管棚施工技术有效约束围岩变形,提高隧道安全性,给出了关键施工参数、控制指标及主要施工方法,通过工程经验总结出相应的施工注意事项,可以为相关地下工程的施工提供有效参考,具有重要的实际意义。