基于实测数据的飞机虚拟预装配技术发展综述*

2024-05-08刘涵予李泷杲宋金辉候国义

郝 龙,刘涵予,黄 翔,李泷杲,谢 颖,刘 春,宋金辉,喻 龙,候国义

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2.空装驻成都地区第一军事代表室,成都 610091;3.南京航空航天大学,南京 210016)

新一代飞机等航空重大型号呈现出大型、重载、远程、长寿等阶跃式发展特征。装配作为飞机制造的最终环节,直接决定了产品的服役性能。目前我国飞机装配技术完成了从样板、模线等模拟量传递为主的手工模式向计算机信息处理平台为基础的数字化装配方式转变。数字化装配体系通过融合飞机关键特征,采用全数字量装配协调方法,运用自动定位、自动钻铆、自动化对接等方式,完成零部件装配及总装[1]。但随着新一代飞机近乎苛刻的机体表面精度与服役性能要求,零件制造误差 (尤其是复合材料零件)、装配非线性累积误差往往会超过机体精度要求,造成在后续装配环节中需要反复试装、修配才能达到交付要求;更为严重的是,在精度要求极高的翼–身、机–身对接过程,装配误差累积引起的超差往往会在某些关键特征部位引起无法通过简单修配与工艺优化解决的复杂协调问题,如对接孔错位量远超精度要求且误差无法溯源等,极大影响装配效率。因此如何将零件实际制造误差及非线性装配累积误差反映到装配阶段,提前预估关键部位装配误差的非线性累积过程,进而准确预测装配误差累积过程,同时基于数字孪生理论实现质量过程控制与在线调整,成为装配精度进一步提升的关键。

虚拟装配指利用虚拟现实、计算机、人工智能和过程仿真等技术构造虚拟环境,通过分析产品模型,对数据进行交互分析、仿真装配进而优化装配工艺的方法。其突出特点是基于产品设计模型开展虚拟装配,进而在工艺设计阶段分析零部件可装配性,在装配阶段规划装配顺序并优化工艺过程。但基于理论模型的虚拟装配缺乏实测数据引入,无法实现装配误差的精准预测、工艺的实时优化与质量的在位控制,即无法在精度要求超高的装配关键部位实现装配质量的精准控制与溯源调整。实测数据主要指在飞机装配过程中依据数字化测量手段得到的装配关键几何特征的点或点云数据,在装配过程中具体指测得的产品与工艺设计阶段指定的配合特征、接触特征与轮廓特征等数据。Jamie[2]在F–35前机身装配中的装配填隙补偿工艺研究中提出了基于实测数据的飞机虚拟预装配技术,其核心是将带实测偏差的零组件模型应用于虚拟环境,通过坐标系配准、特征拟合等手段实现虚拟预装配分析,以精准预测复材装配间隙大小及加垫量。具体过程为:通过数字化测量设备分别对飞机骨架及壁板内外形进行测量,而后重构出装配配合面的实测模型,在装配坐标系转换下完成基于实测模型的预装配,精准预测配合面间隙,从而确定液态垫片、固态垫片和混合垫片等的具体厚度与形状。

与传统虚拟装配[3]技术侧重于检验、评价及预测装配产品的可装配性不同,基于实测模型的预装配技术侧重于在虚拟空间中对装配实际过程的误差控制,即通过在装配仿真中引入实测数据,实现在工艺流程中进行带实际制造、装配偏差的装配仿真,使得累积误差可溯源控制,解决传统虚拟装配“仿而不真”的问题。基于实测模型的预装配技术由复合材料在飞机中大量应用造成的复材构件装配协调与应力不均衡问题引出。根据上海交大王华[4]的研究,复合材料各向异性的特点导致其制造精度往往会由于变形、翘曲等影响而低于装配精度要求,进而造成难以预测的变形与协调问题,亟待将复材构件的尺寸、形状、材质偏差精准映射于装配过程,进而实现质量的精准控制,本技术正基于此产生。同时在智能制造背景下,浙大张永亮[5]和中国航空制造技术研究院肖庆东[6]等分别提出了飞机确定性装配技术与装配质量主动实时控制技术,其核心均是在智能制造、工业4.0等先进制造理念指导下,通过实时获取、主动控制技术来减少工艺准备时间、控制装配质量,其思路与本文不谋而合,本文正是在此类技术框架下的先进装配理念的具体实现方法。

1 基于实测数据的虚拟预装配技术框架

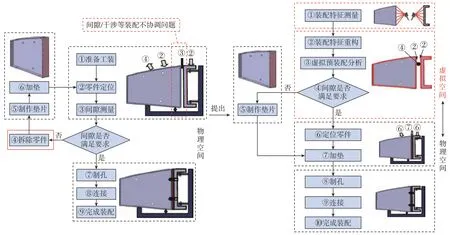

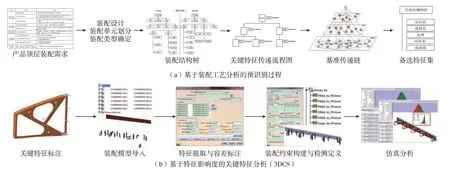

图1所示为基于实测数据的飞机虚拟预装配技术在某型号机翼梁与隔框装配时,针对配合面间隙/干涉等不协调部位预测的典型应用过程。在目前数字化装配体系下,虚拟装配的意义在于利用梁及隔框的理论模型,根据装配特征进行装配仿真,进而验证工艺流程的正确性。即零件在装配仿真结果驱动下,在工装上完成定位后直接测量间隙,根据测量结果制作垫片并完成加垫补偿。上述流程中补偿量依据局部间隙测量结果获得,但通常会由于测量部位的不确定性而造成制作完成的垫片存在间隙或干涉等不协调问题,使得零件需要反复定位装夹才能达到最终精度要求。因此,需要在装配前利用数字化测量手段分别获得梁–框配合特征面实测数据,对获取的点云数据进行去噪、均匀采样等操作,基于不同特征的快速重构策略完成实测模型构建;而后将重构模型根据装配语义及特征约束,在刚体假设条件下完成虚拟预装配;最后在虚拟空间内判断工艺流程约束下的配合面间隙,准确、定量预测加垫量。根据上述分析可知,基于实测数据的飞机虚拟预装配的实现主要包含零件几何特征测量与重构以及面向装配语义与几何特征约束的虚拟预装配等关键技术[3],用于解决当前虚拟装配技术“仿而不真”的问题,即虚拟空间中装配误差的真实表达问题。需要注意的是基于实测数据的虚拟装配虽然可以表达误差,但由于重构与虚拟装配过程会降低整体装配效率,导致其往往无法对全部装配特征均进行测量、重构及虚拟装配分析。以上述机翼装配为例,梁–框装配关键配合面间隙的准确预测仅是单一工步的分析,实际机翼装配包含多个工步,需要通过分析确定不同装配工步中配合特征对于机翼装配准确度的影响程度,即开展飞机复杂结构的装配关键特征识别与测量技术,确定需要进行基于实测数据虚拟装配的关键配合特征。

图1 基于实测数据的虚拟预装配技术的典型应用场景Fig.1 Typical application scenarios of virtual per-assembly technology based on measured data

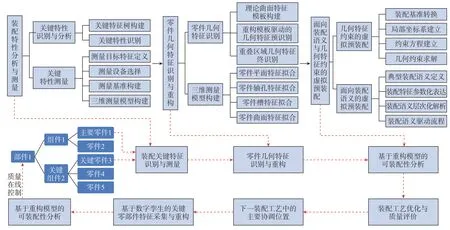

图2所示为基于实测数据的虚拟预装配技术框架。就单一装配工步而言,其狭义过程主要包括装配特征分析与测量、零件几何特征识别与重构以及面向装配语义与几何特征约束的虚拟预装配3项关键技术与实现过程,即通过实测偏差模型的虚拟预装配,预测装配部位的协调性。随着数字化检测手段与计算机虚拟平台的不断发展,零件特征制造偏差、装配件特征位置累计误差的检测与虚拟空间表达已经基本实现[7–8]。在数字孪生理论下,将基于实测模型的虚拟预装概念融入飞机组件、部件以及大部件装配全过程,将现场实测数据融入虚拟装配分析技术,通过数字化测量获得实际零部件在虚拟数字环境下的带偏差真实表达,实现在数字化空间中访问实际制造数据,并进行虚拟预装配、实时仿真分析[9],成为当前装配质量控制的关键与研究重点,上述过程即为该技术的广义内涵。总体而言,基于实测数据的飞机虚拟预装配技术主要涉及装配关键特性识别与分析、零件几何特征测量与重构以及面向装配语义与几何特征约束的虚拟预装配等技术。因此,本文首先对上述技术的发展现状展开分析,并梳理该项技术在飞机装配中的实际应用情况,进而得出数字孪生理论驱动下的飞机虚拟预装配技术的发展趋势。

图2 基于实测数据的虚拟预装配技术的实现框架Fig.2 Technical implementation framework of virtual per-assembly technology for aircraft based on measured data

2 飞机复杂结构的装配关键特性识别、分析与测量技术

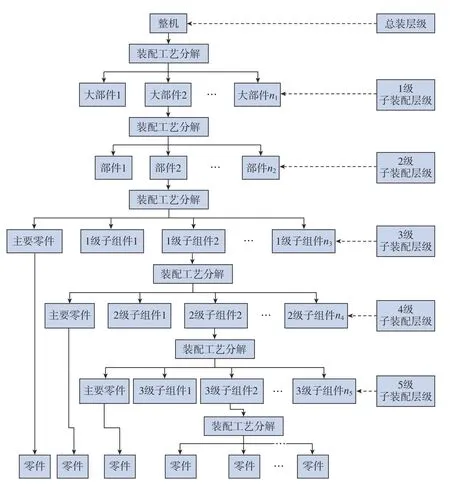

产品关键特性 (Key characteristics,KC)是指对产品性能、尺寸显著影响的特征,在飞机装配中KC特指装配对象间的相互配合区域 。KC的提出主要是为解决飞机产品由于质量波动而带来的成本问题,在基于实测数据的飞机预装分析技术中,产品关键特征的识别与分析是后续技术展开的基础,只有在正确分析并识别影响装配协调准确度的关键特征前提下,才能确定后续需要重构与虚拟预装分析的部位,进而提高装配效率并精准控制关键部位精度。因此,通过对设计文件中包含的零件拓扑结构与几何关系分解,根据飞机产品装配工艺结构树的层级划分 (图3),以几何特征自动识别重构、装配语义为约束,KC多层级分类与表达为主要手段,针对不同零部件的装配KC快速识别与分析方法成为实测模型虚拟预装分析技术实现的基础。

图3 飞机产品装配工艺结构树Fig.3 Aircraft product assembly process structure tree

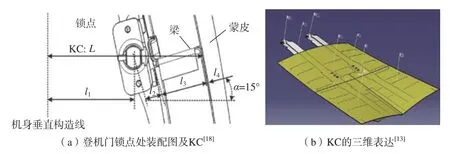

对于KC的研究由来已久,基本形成了较为稳定的KC识别与分析方法。20世纪80年代,空客公司率先在汽车质量控制中引入成熟的KC概念[10],接着以波音公司为代表,通过大量的理论与试验研究,提出了覆盖飞机产品全生命周期的KC定义与使用方法[11]。即通过定义产品、制造、装配等不同环节KC[12],开展容差分配设计,根据设计模型、产品结构、装配工艺等因素划分不同特性的重要程度,进而厘清所有待装零件几何特征对KC的影响,完成KC识别与分析。目前我国最新列装的飞机产品基本实现了全数字化设计,并逐步开始了基于KC的装配尺寸协调方法应用。以南航、北航、西工大等为代表的高校与科研院所均围绕KC定义、识别与分析开展了大量研究,基本实现了面向飞机常见零件、部件、段件的KC分析[13]。在国内北航的范玉青教授团队较早从设计入手,开始研究识别与拆分KC,提出了基于并行工程的关键特性定义与管理过程的计划–执行–检查–处理循环方法,该方法贯穿整个飞机设计制造过程,并将对互换协调影响最大的几何特性定义为关键特性,沿制造树分解形成对应的产品级–部件级–组件级–零件级关键特性树,最终实现飞机装配质量波动控制[14–16]。魏丽等[17]提出了概要工艺规划中关键特性的识别过程及方法,对工艺规划中关键特性进行了定义、分类、分解和传递。西工大唐文斌等[18]基于装配有向图及田口质量损失方法,通过构建飞机关键特征多层级备选集与不同特征下的关键特征分层影响度模型,量化产品KC并确定不同层级对于产品质量的影响,如图4 (a)所示以登机门为例验证了方法有效性。南航贺鹏[13]通过解码KC编码信息,如图4 (b)所示实现了KC在CATIA模型中的三维表达,构建了以减速板为对象的协调误差仿真计算模型。航空工业沈阳飞机工业(集团)有限公司冯子明等[19]基于装配过程基准传递链的传递过程,通过KC分析,实现了误差累积路线的分析与判定。

图4 KC分析Fig.4 Analysis of KC

发展至今,KC的识别方法不尽相同,但大致可分为定性与定量两种[20]。需要注意并非KC尺寸设置的越多越好,关键尺寸的增加必然会导致成本成倍增加,定性的KC识别从工艺流程出发[21],在关键尺寸容差分配中无法对已识别特征进行再次分类。一般而言,某条尺寸传递链被设置为关键时,其所有相关部分均会被设置为KC,定性方法偏于保守,会极大增加成本。由于不同几何特征对于产品影响敏感性不同,如何从不同维度定量化判断其对于产品性能的影响成为关键。Thornton[12]使用田口损失函数作为KC相对质量的度量,提出了一个变异模型来计算KC影响,并评估其对质量变化的敏感性。Dantan等[22]提出了一种基于KC定量表达的数学模型,用于厘清零件/产品关键特征之间的因果关系。由此可知,亟待针对不同KC性能影响的定量化描述开展研究,考虑不同KC在局部与全局质量与性能下的贡献度,基于敏感性分析方法确定针对飞机装配过程的快速精准定量化KC识别与分析方法。

2.1 装配关键特征识别与分析流程

根据飞机装配过程中的实际需要,进行基于多装配层级的多种类型关键特性识别方法研究,在目前已有的飞机制造装配工艺基础上,以此进行产品结构分解,形成多层级的装配结构工艺树。自上而下地逐层级定性识别出对当前层级产品质量要求有影响的多种类型关键特性集,如图5所示,上述过程即为装配关键特征识别与分析的一般流程。

图5 装配关键特征识别与分析的一般流程Fig.5 General process of assembly key characteristics recognition and analysis

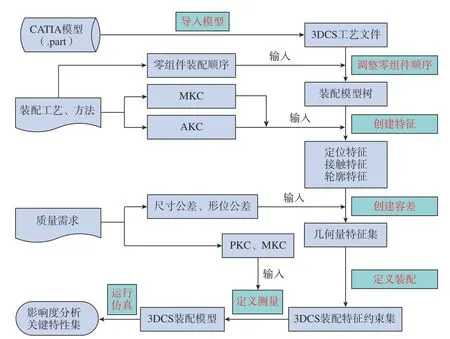

具体而言,产品的装配准确度要求即为产品的顶层装配需求,首先由飞机制造人员将其作为顶层关键特征,依据装配设计、工艺分离面得到装配工艺结构树,从而表明产品的整个装配层级关系。然后,将装配准确度划分为气动外形、部件之间相对位置、部件内部组合件和零件的位置等多种产品准确度要求[23],对应形成不同层级的产品关键特征 (Product key characteristics,PKCs)。PKCs对应每一层级的装配最终质量要求,不随装配工艺改变。装配关键特征 (Assembly key characteristics,AKCs)对应于上述不同层级的装配工艺,其主要基于基准传递链 (Datum flow chain,DFC)通过配合特征与装配特征影响度划分,进而确定影响不同PKCs的AKCs;制造关键特征 (Manufacturing key characteristics,MKCs)主要指参与装配零件的几何量特征,包括配合特征、接触特征和壁板蒙皮类零件的轮廓特征,是基于实测数据虚拟预装配分析中的需要测量与重构部位的备选特征集。根据上述关键特征定性分析形成的备选特征集,基于3DCS三维容差分析软件,定量化表征不同装配关键特征对于各层级装配准确度的影响度,进而筛选出最终需要进行三维实测模型重构与预装分析的特征,具体的分析过程如图6所示。对相应的特征根据经验和加工工程能力指数等因素,为零件相关特征进行容差分配,结合3DCS进行容差分析与再分配等。通过不断的迭代最终确定零组件的形位公差,作为零件加工要求和测量要求。

图6 基于3DCS的关键特征影响度分析流程Fig.6 Analysis process of influence degree of key characteristics based on 3DCS

2.2 装配关键特征测量模型构建

基于实测数据预装分析的目标是在两个产品没有装配之前通过对各自的配合特征进行测量,从而根据重构模型完成虚拟装配,因此基于实测数据预装分析的首要任务是定义正确的测量目标。一个零件或组件上可能存在大量的几何特征,但并非所有的特征均参与装配,因而需要正确地识别和定义出产品关键装配特征,并将其作为测量目标特征,成为实施测量任务以及后续分析的前提条件。在测量目标特征选择上,首先需要明确对应阶段的装配类型,对于Ⅰ型装配,测量目标特征主要是零件的定位特征,零件的装配基准特征作为测量基准特征;对于Ⅱ型装配,目标特征主要是零件的接触特征。对于两种装配类型,如果测量对象中含有轮廓特征,其也应作为测量目标特征。

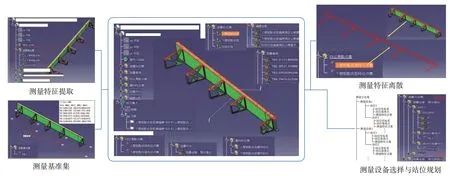

在确定测量目标、选择测量设备及选定测量基准后,需在飞机装配规程中构建如图7所示的测量模型,用以规范化管理测量过程、获得实测数据。测量模型构建过程主要包括测量信息提取、测量信息标注、测量点规划、测量方法规划、特征重构和偏差分析等关键过程。将前述信息引入对应几何图形内进行集中,分别形成测量特征集、基准信息集、容差标注集、测量特征离散点集、测量方法集、特征重构集、偏差分析集等工艺集合。在飞机装配过程中,装配体测量信息依托于CATIA环境以结构树形式表征,其中测量特征提取旨在将装配体上用于测量的特征提取到“测量特征集”。测量基准提取主要是将该装配体的工艺装备上的基准点提取到“测量基准集”。测量点规划是将待测特征根据不同的测量要求离散成测量点集,即用有序点来表征测量特征从而引导测量过程。测量方法主要包括设备选择及该设备下的站位坐标系(设备放置坐标)、站位基准点、测量特征点集等信息选择。特征重构整理包括用于存放重构点云的“点云数据集”和已经重构的“重构特征集”。偏差分析主要将测量数据与理论特征进行偏差分析,将数据分析结果记录在“偏差分析集”。上述内容即为装配关键特征测量模型的工艺模型构建过程。

图7 某型飞机翼盒后缘组件的测量模型构建示例Fig.7 Example of measurement model construction of a certain aircraft wing box trailing edge assembly

3 面向虚拟预装配的零件几何特征识别与重构技术

以激光跟踪仪、三维激光扫描仪、室内GPS(iGPS)、照相测量等为代表的数字化测量技术因其精度高、效率快、范围广等优点被国内外各大飞机制造厂商广泛应用于装配过程[23–24]。由于数字化测量数据规模大、格式不统一、通常为点云数据,往往无法直接用于飞机虚拟预装分析。因此衍生出针对不同测量设备实测点云数据的处理方法,包括点云精简[25]、点云滤波[26]、拓扑关系构建[27]、几何特征识别等。Hao等[28]通过构建先验模板,提取网格节点处的法向量,引导原始扫描点云数据搜索点法线附近的点并提取每个基本元素的相应点云;搜索引导点法线附近点云,最后通过非均匀B样条曲面拟合重构基本单元几何元素。k-means聚类分割算法[29]以空间中任意k个点为中心,通过迭代逐次更新聚类中心值,得到最优结果。赵夫群等[30]提出了基于改进随机抽样一致性的点云分割算法,通过改进初始点云数据的选取方式和判断准则,提高了RANSAC算法对点云数据的分割准确度。

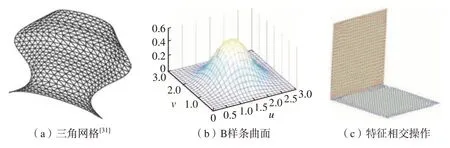

通过零件几何外形的实际测量数据,利用计算机图形技术构建带有误差的真实零件三维模型,实现真实物理层面零件在虚拟环境的映射、表达和误差管理是装配几何特征重构的核心。由于实测数据具有海量、规模大、散乱无序的特点,并且可能含有多个数量或多种类型的装配几何特征,不能直接用于飞机虚拟预装配分析。因此需要对基于实测数据的零件几何特征识别技术进行研究:将在不同测量坐标系下的实测点云数据转换为装配坐标系下的归一化点云,并由重构模板内含有的离散点坐标和法向量信息结合点云的拓扑关系和几何性质,引导和驱动装配几何特征完成自动识别进程,最终获得只含单一拓扑结构的点云识别区域块。重构模型的精度与效率是进一步影响虚拟预装分析的重点。目前大致可分为基于三角网格、基于曲面特征及基于实体特征3种模型重构方法[31–34](图8)。

图8 重构方法Fig.8 Reconstruction method

(1)基于三角网格的模型重构方法。

源于有限元的三角形网格方法主要作用是将实测点云数据离散为表面模型,进而将曲面或实体模型离散为微小面片或网格模型,其构建效率高、数据量小,但是当重构精度要求很高时,三角网格面则会因为尖锐特征模糊、顶点数量众多、曲面编辑能力差等突出缺点而需要烦琐的网格面简化过程,极大影响精度与效率[31–33]。

(2)基于几何特征的模型重构方法。

B样条和NURBS曲线曲面方法是用于描述和重构关键几何特征的另一种方法,其主要依靠参数化样条曲线及隐式控制方程实现。基于样条化隐式方程的曲面重构又称为函数拟合法,常用的方法有最小二乘拟合和泊松曲面构建[35]。该方法主要依靠待重构零件的边界点、线、曲面等表面轮廓来构建外部关键几何特征,其具有几何计算特性好、易参数化的优点[36–38]。

(3)基于实体特征的模型重构方法。

该方法从实测点云数据关键特征点的边界点、截面点入手,首先把上述特征点重新拟合为特征曲线,然后根据特征类型,通过曲面构建方式得到特征曲面,曲面特征经外插延伸、分割裁剪填充实体等操作得到重构基础实体特征,最后经过实体特征之间的布尔操作获得最终重构几何模型[39–40]。区别于前述两种方法,该方法可以重构出具有实体特征的零件模型直接用于后续的虚拟预装配分析,如何高效、精准地识别出不同装配特征并拟合出高精度模型成为目前研究的重点与难点。

3.1 装配语义信息重构模板构建

通过不同数字化测量设备得到的飞机零部件数据可以直接反映出零件与装配误差,但是由于单点的数据或成片的点云数据无法直接应用于虚拟装配,需要通过装配特征识别与重构方法实现误差等信息在虚拟环境的真实表达。装配几何特征主要指待测目标特征,为了与前述构建的测量模型特征集进行匹配,以补充必要的装配过程信息来描述不同零部件与特征之间的装配关系,需要在零部件特征识别与重构前定义基于零部件理论模型的装配语义重构模板。

理论模型中的飞机零部件特征均采用自由造型设计,当用于构建语义模板时其数学表达式求解烦琐且效率低下,为避免二义性、充分利用理论模型中的相关信息,在语义模板中使用离散点表达不同特征,以离散点的形式表达理论曲面特征,计算每个离散点在曲面上的法向量,并存储在重构模板数据库中,方便后续的数据传输与交换。

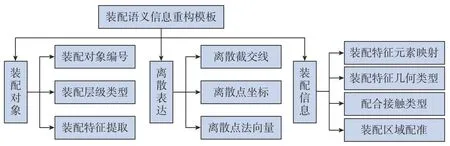

图9所示为典型的装配语义信息重构模板数据结构图。装配语义是产品装配关系的一种抽象数学表达方式,通过对不同装配语义描述信息的数字化解析,获取其中蕴含的丰富装配工艺信息,从而构建出产品虚拟装配模型。首先对装配对象进行编号处理,按照装配类型的不同分别识别提取不同装配特征。关键几何特征信息的离散化表达需要按照一定间距将提取的理论曲面离散成截交线特征,确定首末端点,之后采用基于弦高差控制因子的变弦长法方法将每条截交线特征离散为点特征,最后得到所有离散点坐标和法向量。将不同类型装配几何特征进行高斯映射形成不同的高斯映像结果,以此为依据对装配几何特征的类型进行识别,将识别完成的相同类型装配几何特征放入同一集合。融合以上所有关键信息共同构建基于理论模型的装配语义信息重构模板。数据结构包括装配对象集合,离散表达集合和装配信息集合,对于编号相同的零件共用同一组重构模板,减少模板重复构建增加的工作量和降低数据库的内存占用空间。

图9 装配语义信息重构模板数据结构Fig.9 Reconstruct template data structure from assembly semantic information

3.2 零件几何特征自动识别与重构

重构模板构建完毕后,通过坐标转换方法将实测数据统一对齐到飞机装配坐标系下,即准确描述飞机各零部件间的相对位置及后续关键特征参与虚拟装配时的真实定位位姿。为了提高数据处理速度和效率,准确表达点云间拓扑关系,采用空间栅格法划分三维空间点云,二值化处理并用实格质心点代替栅格内所有点。同时将重构模板中的离散点三角网格化,沿法向方向偏移一段距离构建曲面特征空间包围盒。通过判断实格质心点和空间包围盒的空间位置关系对几何特征进行预识别。采用空间栅格法划分三维实测点云数据,并用栅格实格的质心点代替栅格内所有点,以质心点到重构模板的投影距离作为判定依据对几何特征进行预识别。建立栅格实格质心点间的拓扑关系,快速搜索任意质心点的k–近邻,并基于局部表面拟合的主成分分析法对点云的法向量进行估算和方向一致性调整,使用重构模板的法向量信息为基准引导重叠区域的几何特征终识别,得到只含有单一拓扑结构的区域识别点云块,即完成了零件的自动识别。

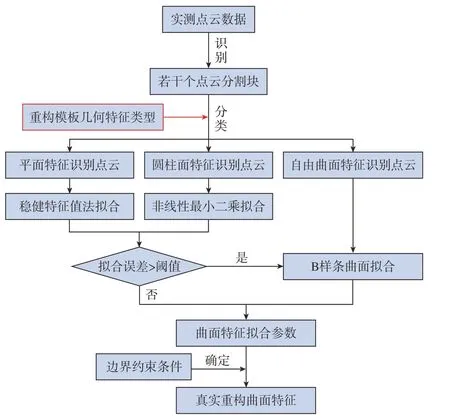

图10所示为装配几何特征自动识别与重构流程。将若干个点云分割块逐一继承重构模板中几何特征类型,并分别适配不同的算法策略进行拟合重构,其中采用稳健特征值法拟合重构平面特征,非线性最小二乘拟合重构圆柱特征,B样条曲面拟合重构自由曲面特征。但拟合重构后得到3种装配几何特征方程解析式的参数,表述的是空间中无限大的曲面特征,因此需要通过点云数据坐标系转换方法以确定重构几何特征的边界信息,确定装配几何特征在空间中的真实状态,完成最终的真实曲面特征重构。

图10 装配几何特征自动识别与重构流程Fig.10 Automatic recognition and reconstruction process of assembly geometric features

4 面向几何特征约束与装配语义的虚拟预装配技术及其应用

考虑到数字孪生理论要求现场实测模型重构必须兼顾精度与效率,以及飞机零件几何特征、装配协调关系等诸多复杂因素,实测模型的重构必须以几何特征为约束,如何将复杂几何特征在三维空间中合理表达,通过离散信息对几何特征类别进行识别与筛选,从而构建基于理论模型的装配语义信息重构模板,并辅以基于重构模板的几何特征自动识别技术,成为实测模型精准与高效重构的关键。虚拟装配技术即利用虚拟环境以人机交互方式对产品三维模型进行模拟装配,并输出仿真结果,从而在设计阶段发现工艺缺陷,在实际装配阶段精准预测质量,缩短装配周期。最早的虚拟装配实现依靠相互配合零件间的几何特征关联在一起,即利用零件的几何特征进行定位,以约束其自由度和保持相关零件之间的相对位置关系。在实测模型虚拟预装中,通过重构带偏差的不同几何特征,依据装配基准转换、局部坐标系建立、约束方程建立与求解过程,即可完成实测模型的虚拟预装配。随着虚拟装配技术的发展,刘少丽等[41]引入语言学方法,提出了装配语义的概念,即抽象化描述装配零部件间存在的定位约束、装配规则与装配操作的方法。相比于简单的面向几何约束的虚拟装配,装配语义通过对几何特征进行参数化表达以描述零件间的装配关系,将装配操作信息逐层次由语义层向特征层、几何层解析,通过将语义描述信息、实体库信息进行匹配,在特征及约束驱动下按照装配路径库中的路径信息完成虚拟装配仿真。与单一面向几何特征约束的虚拟装配相比,装配语义可以通过将不同装配特征、工艺过程以语义形式存储形成装配工艺库,有利于装配历史工艺知识的复用。总体而言,几何特征约束虚拟装配是面向语义虚拟装配的基础,而装配语义的定义则是几何特征约束装配的进一步发展,通过参数化表达装配信息以构建适用于不同零件的装配工艺信息库,从而为后续基于数字孪生的虚拟装配提供技术实现手段。

4.1 基于装配特征约束的虚拟装配

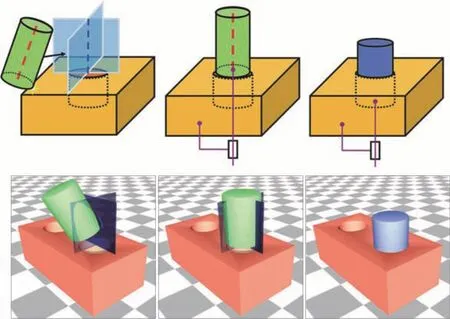

从飞机装配的角度切入,将飞机装配体含有的所有零件分为装配零件和非装配零件。将直接参与到飞机实际装配过程中并对最终协调准确度有一定影响的一类零件归为装配零件。进一步将装配零件模型中的所有几何特征向下分类为装配几何特征和非装配几何特征。其中,装配几何特征是指零部件装配定位过程中来自工装、夹具或待装配对象有各种约束关系,并且实际直接参与飞机装配过程中,对产品装配可靠性和最终装配质量具有重大影响的关键几何特征,属于装配零件的外部特征,与零件的加工制造、连接及拆卸工艺等密切相关[42]。在虚拟环境中定义装配特征并进行匹配,通过仿真即可实现预装分析[43]。几何特征约束可分为结构约束与尺寸约束两种,结构约束主要指绑定、垂直、平行、相切、重合等结构间的互相配合方式,其主要依靠几何特征的参数化建模实现;尺寸约束一般分为角度约束与距离约束,通过尺寸变量的改变即可完成零件位置改变。基于特征约束的虚拟装配主要包含约束特征参数表达与约束求解、装配过程碰撞检查、虚拟装配与序列规划等关键技术。Liu等[44]基于虚拟现实装配平台,建立了一种约束行为管理方法,实现了装配关系识别、约束求解和约束运动,提高了装配关系识别效率与交互功能。Tching等[45]提出了一种新的交互式触觉引导方法,引入虚拟约束引导,以几何图形为虚拟夹具定位,以运动约束执行装配任务,在孔销装配中得到验证 (图11)。为实现雷达结构在虚拟环境下的装配仿真,高巍[46]提出了基于特征代理的虚拟装配方法,基于几何约束信息表示零部件,通过使用代理特征进行装配意图和约束的快速识别,在代理特征筛选后求解运动定位,进而实现雷达零部件的精确引导和装配。实测模型在基于装配特征约束的虚拟装配中,目前主要在刚体假设条件下,解析不同装配特征制造偏差在局部坐标系的合理表达,通过带偏差装配坐标系与基准坐标系的转换完成。由于不同装配特征偏差各异,如何构建有效的带偏差的装配坐标系成为当前研究的重点与难点。

图11 典型零件的装配特征[45]Fig.11 Assembly features of typical parts[45]

4.2 基于装配语义模型的虚拟装配

装配语义指包含零件间设计意图、关键尺寸参数、相互装配关系等产品装配关系的数学表达。通过对装配语义解析获取约束信息、装配顺序信息以及特征匹配信息,从而构建出产品虚拟装配模型[47],完成基于语义的虚拟装配。Wang等[48]提出了一种装配语义的建模方法,将装配信息分为功能级、结构级和特征级三级语义,通过语义解释和词典支持的多映射机制,完成如设计意图、基本功能、装配层次和装配知识等相关信息检索。Zhu等[49]借助于识别、求解、导航等装配语义处理方法,提出了一系列虚拟环境下交互式装配工具规划方法,包括装配工具选择、定位与操作;也提出了一种用于交互式装配和过程生成的装配语义建模方法。基于前述模型,提出了从交互操作中进行语义生成、处理和装配运动提取的方法[50]。Kim等[51]提出了一种新的基于本体的装配设计范式,实现了装配空间、连接关系等意图的捕捉。上述研究均属于基于理论模型的虚拟装配,在实测模型装配中由于制造偏差的存在不能直接套用前述的语义模板定义方法,特别是在装配特征约束的确定时,局部坐标系的构建应考虑实际装配位姿而非按照理论方式定位,因此,目前对于装配语义在实测模型虚拟装配中的应用仍处于初级阶段,亟待开展进一步研究。

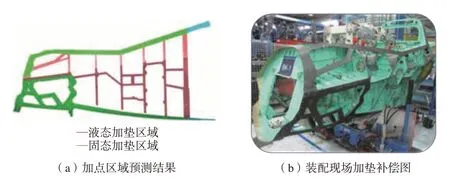

4.3 基于实测数据的虚拟预装配技术应用

目前基于实测数据的虚拟预装配技术应用主要集中在装配界面间隙、修边及加垫量预测优化等方面。如图12所示[2],在F–35研制中,为控制骨架与蒙皮内形面间的精准装配,工程技术人员通过在装配工艺规程中加入实测数据对配合面进行了在线测量,根据实测数据最终确定了加垫量,并搭建了自动化液体垫片填隙系统,完成了高效、精准垫片。Wang等[52]提出了用于控制机翼装配间隙的最优姿态评估模型。通过引入小姿态变换 (SPT)概念计算间隙,建立了具有间隙容差约束的综合加权最小化模型,实现了机翼壁板及骨架结构的自动装配。江一帆[53]针对刚脆性隔热瓦在飞行器上的装配问题,提出了基于实测数据的装配调姿方法,以重构隔热瓦代替理论模型进行装配特征计算,实现了自动精准定位与装配。郝龙[54]以大型壁板装配过程为对象,通过数字化测量分析构建了基于关键特征的实测模型,通过融合装配语义等信息,实现了壁板变形精准控制与装配间隙优化。

图12 基于实测模型虚拟预装的F–35前机身加垫补偿[2]Fig.12 F–35 front fuselage gasket compensation of virtual pre-assembly based on measured model[2]

5 数字孪生驱动的飞机虚拟预装配技术发展趋势

新一代飞机服役性能要求的大幅提升使得产品结构装配精度提升到亚mm级,考虑到目前大量应用于飞机主承力结构的CFRP材料构建的装配精度要求与结构成形精度(厚度偏差±0.5 mm) 基本持平甚至高于其成型精度,同时CFRP/金属、金属/金属等装配界面大量存在[55],超高的装配精度要求基本无法通过现有数字化尺寸协调与容差分配方法得到。同时,新一代飞机尺寸提升巨大、结构更为复杂,协调关系繁多。以某型大展弦比无人机机翼装配为例,其装配零件数量大、装配过程复杂,装配完成后往往会由于弯曲、扭转等复杂变形存在而造成结构件内部应力分布不均,从而产生难以预测的整体结构变形,极大影响装配质量。现有装配方法仅注重零件几何尺寸要求,而忽视了对于装配力的监测与控制,例如壁板的外形准确度由工装保证,但是成形精度的限制使壁板预装夹紧过程需要对不同贴合部位进行加垫处理以满足最终形状,同时上述耦合应力状态释放下的机翼会形成复杂变形且难以溯源其成因。

针对上述飞机装配问题与挑战,为了避免装配精度低、质量差、一致性差等因素对整体飞机产品服役性能产生的影响,亟须引用数字孪生技术为纽带实现新一代飞机从零件→部件→整机全装配过程的关键特征实测模型预装分析。将零部件理论模型、虚拟装配仿真等虚拟数据与实测重构模型、实际装配状态等物理数据虚实交互与融合,提出装配过程调控方法和数字孪生装配系统的运行机制;然后通过在装配过程中搭载物理样机采集实时数据来辅助工艺决策,实现装配数字孪生模型与物理样机的虚实融合,达到飞机装配快速动态调整与精准修配,提高质量和效率。数字孪生驱动的飞机虚拟预装配实现可以分为3步。

(1)面向几何特征约束的装配数字孪生模型构建。

在基于实测数据的虚拟装配中,零部件关键装配几何特征是保证准确度的关键,在特征识别、重构等关键技术实现过程中传递保证装配精度。基于数字孪生技术,面向飞机复杂结构,分析其典型边界、曲面、孔等特征定义方法以及装配、制造过程中的基准转换与统一方法;基于装配偏差理论,解析不同关键特征分析流程。针对不同测量方法得到的飞机典型几何量特征测量数据,开展点云对齐去噪、精简,特征信息提取、分析、数据匹配与拟合技术研究。将装配配合关系、约束条件装配信息表征于装配几何关键特征表达准确度模型。基于筛选模板构建模板到所提取特征的映射,应用插值法获取模板点对应的测量点。基于上述方法构建从筛选模板到数字孪生模型的映射,实现孪生体模型构建。

(2)多感知调控的飞机装配数字孪生模型构建。

通过从物理实体、行为方面来构建多感知调控数字孪生模型,从而真实地反映装配调控单元装配工况,实现对调控单元 (如末端铺贴机构、激光跟踪仪、工业机器人)数字孪生模型、状态参数模型、装配工艺约束下的装配力学模型的构建。即将装配调控单元的外形、装配关系、运动学关系、测量模型与方式等实时、准确反映到调控单元孪生模型;将装配工艺约束下的调控单元行为通过数学表达形式输入孪生模型;将装配过程不同传感器实时采集到的参数数据与实际现场物理模型进行融合交互,并将融合后数据作为孪生模型的驱动力,进而实时反馈解算参数以指导、优化装配过程。

(3)数字孪生驱动的飞机虚拟预装配仿真平台。

基于孪生体模型与多感知调控模型,在装配现场的数字孪生平台下,对当前装配过程关键特征进行分析,开展虚拟预装配技术研究,分析装配缺陷,计算并优化装配过程。构建基于实时仿真平台,将包含重力、夹紧力以及温度等物理与环境因素引入预装配实时仿真分析,实现飞机产品从零件→部件→整机全装配过程的精度与变形分析与有效控制。

6 结论

为满足新一代飞机的超高尺寸精度与服役性能需求,数字孪生驱动的基于实测数据的虚拟预装配技术成为当前飞机装配领域发展的新方向。在设计模型的基础上,开展基于工艺流程的KC定量化识别与分析,考虑不同KC在局部与全局质量与性能下的贡献度,确定其敏感度;以激光跟踪仪、三维激光扫描仪、室内GPS(iGPS)等手段,快速识别提取与KC关联的几何特征,构建面向几何特征约束装配数字孪生模型、多感知调控的飞机装配数字孪生模型,搭建数字孪生驱动的飞机虚拟预装配仿真平台,并据此开展实测模型精准重构研究,面向装配语义模型完成预装配分析过程成为实现飞机高精度、高性能装配的关键。