双级时效处理对2219铝合金力学性能与微观沉淀析出的影响研究*

2024-05-08曲海涛陈福龙何宗仁石佳瑷韩玉杰曹宏东郑菁桦

曲海涛,陈福龙,何宗仁,石佳瑷,韩玉杰,曹宏东,郑菁桦

(1.中国航空制造技术研究院,北京 100024;2.大连理工大学,大连 116024;3.南京航空航天大学,南京 211106)

传统大型铝合金钣金件的成形方法是冷成形再焊接,在冷成形状态下,铝合金的成形性差,回弹显著[1],导致分块焊接困难,若强制装配会产生焊接残余应力,导致可靠性变差。因此,需要整体结构成形工艺来成形大型铝合金钣金件,以提升其服役性能。热成形工艺可提高铝合金的成形性并减少回弹,但高温会使铝合金的组织发生变化,需进行后续热处理以提高其性能强度,但是工件在热处理时会发生变形[2–3],无法满足精度要求。热冲压–淬火一体化工艺是近年来的一种针对复杂形状高强铝合金板材的先进成形工艺[4],该技术利用热冲压保证高强铝合金良好成形性的同时,通过之后的模内淬火与时效处理来保证构件的强度与精度。然而,高强铝合金的标准T6处理通常时间较长 (如2219铝合金需不短于12 h[5–6]),制约了生产效率。为满足航空航天装备日益增长的批量化生产需要,迫切需要面向冷模淬火热冲压工艺的快速时效方法。

快速时效技术是解决汽车用高强铝合金构件高成本的关键技术之一,而该方法已经开始应用于汽车车门防撞梁铝合金零件[7]。研究表明,6082铝合金先在210 ℃×40 min的条件下进行预时效,然后再在180℃×30 min的条件下进行烤漆处理后,其强度可达T6(180 ℃×9 h)时效处理标准[8]。Raza等[9]进行了2219铝合金在210~240 ℃的较高温度下的快速时效研究,证明了2219铝合金固溶水淬后在炉内进行210 ℃×4 h的单级时效能获得410.9 MPa的高抗拉强度和113.76HV的硬度。Ber[10]绘制了Al-Cu、Al-Zn-Mg-(Cu)和Al-Mg-Si-(Cu)系合金的TTP和TTT曲线,为制定铝合金两步时效机制提供了依据。Li等[11]研究了2219铝合金在预拉伸后经时效处理的沉淀相析出行为以及强度变化规律。Elgallad等[12]研究了2219铝合金在120 ℃×36 h + 190 ℃×8 h的双级时效条件下进行时效处理后,合金的屈服强度和抗拉强度分别比在190 ℃×8 h的单级时效条件下进行时效处理时提高了46%和15%。

本文提出了2219铝合金的快速双级时效热处理工艺,首先研究了时效参数对合金力学性能的影响,确定了优化的双级时效参数。其次基于优化的时效参数,开展了模内时效工艺试验研究,将其试验结果与快速双级时效试验的结果进行对比,并研究了模具接触压强对合金力学性能的影响。最后通过TEM观察不同时效条件下合金沉淀相的形态与分布特点。本研究对2219铝合金的淬火成形–模内蠕变时效一体化工艺[13]中的快速双级时效热处理工艺的方案设计和参数选取提供了理论与试验依据。

1 试验材料与方法

1.1 试验材料与试样

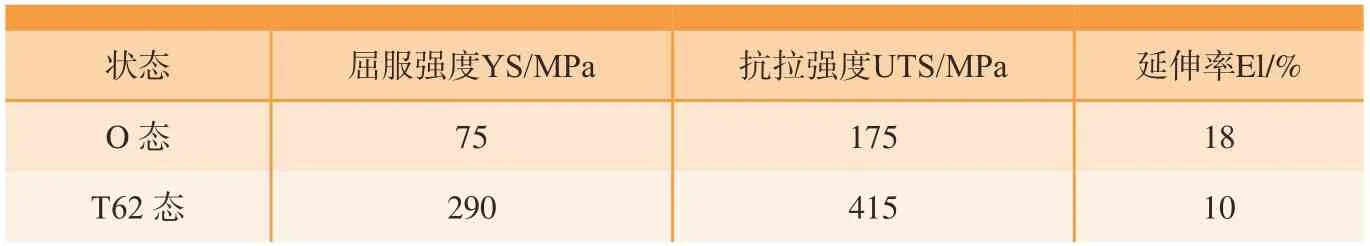

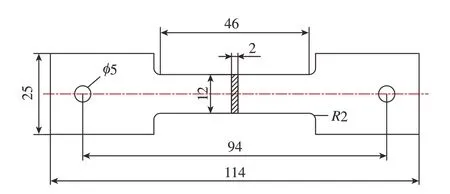

试验材料为2219铝合金轧制板材,材料初始热处理状态为O态。其化学成分如表1所示[14]。2219铝合金的O态与T62态的力学性能如表2所示[5]。用于热处理和单向拉伸试验的试样的尺寸形状如图1所示。

表1 2219铝合金材料组成(质量分数)[14]Table 1 Composition of the 2219 aluminum alloy material (mass fraction)[14] %

表2 2219铝合金的O态与T62态的力学性能[5]Table 2 Mechanical properties of 2219 aluminum alloy at O-temper and T6-temper[5]

图1 试验试样尺寸(mm)Fig.1 Dimensions of the experimental specimen (mm)

1.2 试验与装置

1.2.1 试验装置

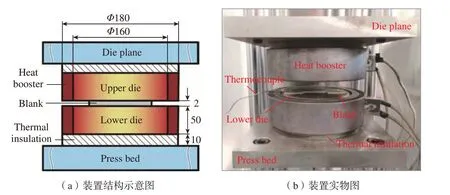

为实现快速双级时效温度的精确控制与热成形模内时效工艺过程的模拟,搭建了2219铝合金快速双级时效试验装置。试验装置的结构示意图与实物图如图2所示,该装置主要由温控系统、上下模具、隔热板及25 t伺服单动试验机组成。试验前,使用外接的热电偶来辅助标定模具温度,使其温度精度控制在±3℃以内。试样首先在环境加热炉内进行固溶处理,其温度精度可保持在±2 ℃以内。在试样进行固溶处理(Solution heat treatment,SHT)后,将试样水淬再转移,或者直接将试样转移到快速双级时效试验装置中,然后快速合模,同时试验机施加接触压力,使试样的温度快速接近于模具温度,以模拟实际的热冲压工艺条件。

图2 快速双级时效试验装置Fig.2 Experimental device of the fast two-step aging

1.2.2 试验方案

为探索2219铝合金的双级时效处理工艺,本研究给出了快速双级时效和模内时效工艺两种路线,首先通过快速双级时效试验优化时效参数范围,然后再通过模内时效工艺试验来模拟热冲压–模内时效工艺过程中的模内淬火与快速双级时效过程。为简化试验方案,获得时效参数的影响规律,仅研究应变为0的工况,一种路线是快速双级时效:固溶处理后直接水淬,然后再进行快速双级时效;另一种路线是模内时效工艺:固溶处理后在温模内淬火,保温一定时间后水冷再进行第2步时效。其中,固溶处理的条件均为535 ℃×40 min[5]。

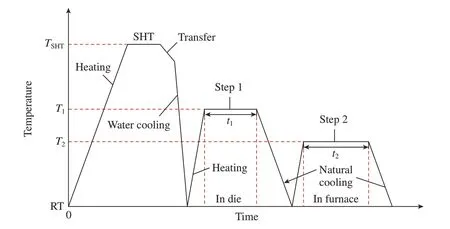

(1) 快速双级时效试验。

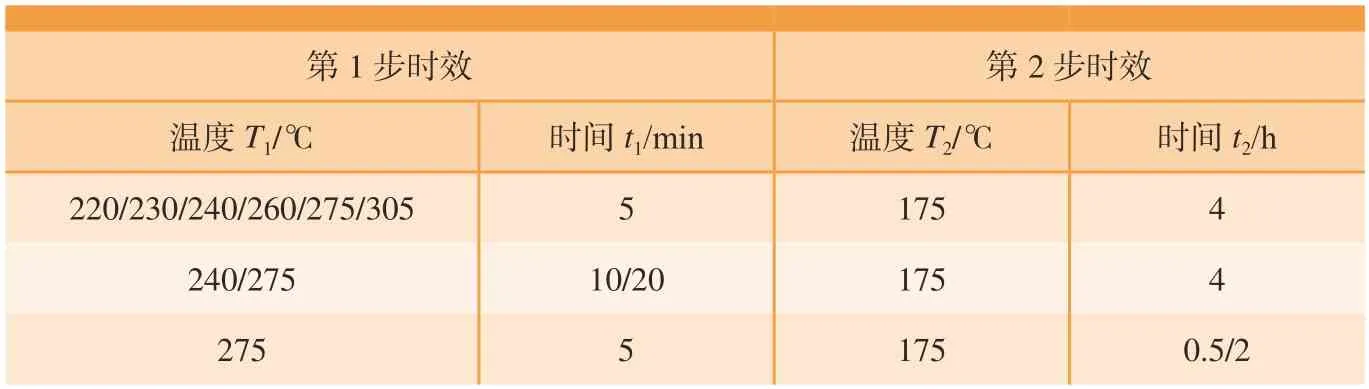

为了优化时效参数范围,首先进行快速双级时效试验研究,其流程如图3所示。首先对试样进行固溶处理,以溶解初始O态组织中的粗大第二相,然后将其快速水淬,获得过饱和固溶体组织[15];然后将试样转移至温度为T1的模具中并快速合模,当试样升温至模具温度后保持t1的时长以进行第1步时效,接着将试样从模具中取出并进行空冷;最后,当试样空冷至室温后,将试样转移至时效炉中,以T2的时效温度进行时长为t2的第2步时效。快速双级时效试验方案如表3所示。在所制定的试验方案中,第1步时效温度T1均高于200 ℃。一般情况下,在200℃以上的温度下对2219铝合金进行时效处理可能会使组织中出现粗大沉淀相而破坏合金性能。但是,目前已有研究表明,在200 ℃以上的较高温度下对铝合金进行预时效,然后再进行后续的时效处理,可以在保证铝合金后续强度的基础上,大幅缩短其时效时间,提升时效效率。以6082铝合金为例,其T6时效处理时长通常不短于10 h[16–18],但是在210 ℃的温度下进行15 min或40 min的预时效处理后,再在180 ℃×30 min的条件下进行烤漆处理,可使铝合金强度达到T6态的95%以上[8]。此外,通过此方法处理的铝合金,具有两种不同大小的沉淀相共存的微观组织,力学性能也有所提升[13]。再者,选择较高的温度不仅可以缩短时效时间,还可以在淬火成形–模内蠕变时效一体化工艺中促进铝合金的应力松弛过程,提高相同时间内合金的应力松弛量[19–21],使更多的弹性变形转变成蠕变变形,从而降低构件的残余内应力,减小回弹量,进而提升其成形精度。在给定的第1步时效温度中,选取240 ℃和275 ℃这两个第1步时效温度作为窗口,以研究第1步时效时间与第2步时效时间对力学性能的影响。在220 ℃/230 ℃/240℃/260 ℃×5 min+175 ℃×4 h以及240 ℃×10 min/20 min+175 ℃×4 h的时效条件下进行了多组试验并求平均值,其数据的波动程度通过误差棒体现。所有试验条件下模具接触压强的计算值均为0.33 MPa。

表3 快速双级时效试验方案Table 3 Experimental scheme of the fast two-step aging

图3 快速双级时效试验流程Fig.3 Experimental procedure of the fast two-step aging

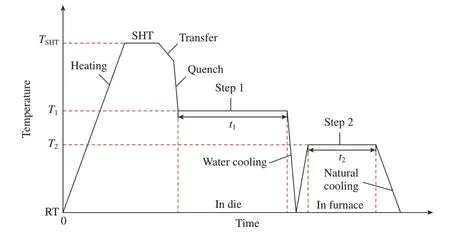

(2)模内时效工艺试验。

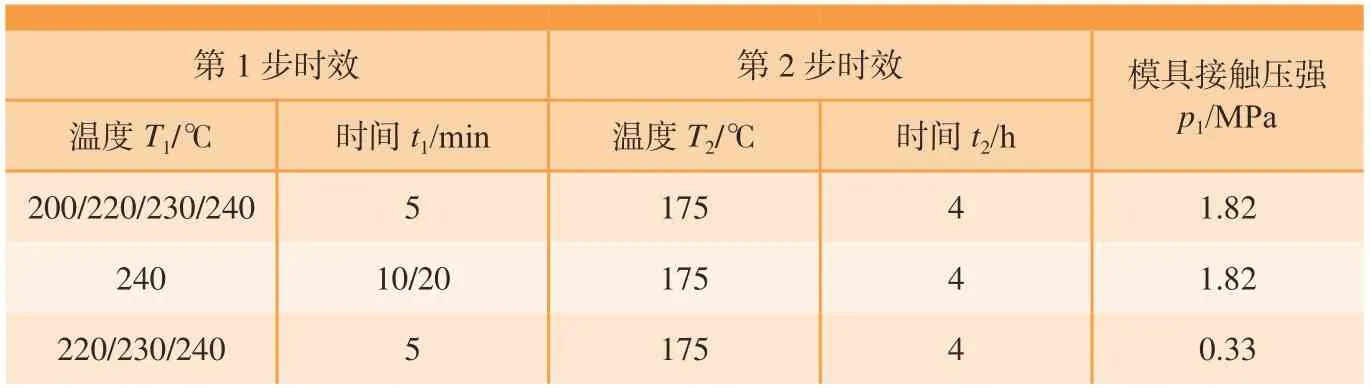

为了研究快速双级时效处理在热冲压–模内时效工艺上的应用,进行模内时效工艺试验研究,其流程如图4所示。试样在经过固溶处理后并不直接进行水淬处理,而是转移至温度为T1的模具中,合模并加压至模具接触压强为p1,保持t1的时长以进行第1步时效处理;然后,将试样从模具中移出并进行水冷;最后,将完成水冷的试样迅速转移至温度为T2的时效炉中进行时长为t2的第2步时效。模内时效工艺试验方案如表4所示。基于快速双级时效试验的结果,在模内时效工艺试验研究中,第1步时效温度在200~240 ℃的范围内选取。由于当第1步时效时间为5 min时,在较高温度下进行时效处理的时长最短,合金不易发生过时效,因此在研究其他时效参数对合金力学性能的影响时,将第1步时效时间固定为5 min,第2步时效条件固定为175 ℃×4 h。

表4 模内时效工艺试验方案Table 4 Experimental scheme of the in-die aging process

图4 模内时效工艺试验流程Fig.4 Experimental procedure of the in-die aging process

2 结果与讨论

2.1 快速双级时效试验研究

2.1.1 第1步时效参数对力学性能的影响

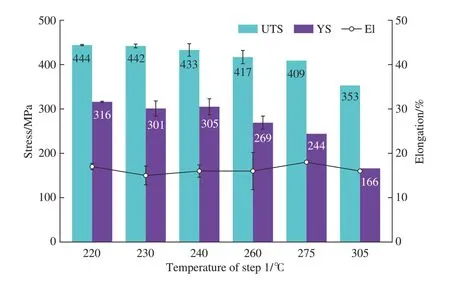

图5为第1步时效时间为5 min,第2步时效条件为175 ℃×4 h时,不同的第1步时效温度下合金的力学性能。当第1步时效温度为220 ℃时,合金的屈服强度和抗拉强度最高,在该条件下屈服强度和抗拉强度的平均值分别为316 MPa和444 MPa,相较于T62态的性能,合金的屈服强度和抗拉强度分别提高了8.97%和6.99%,误差值较小,试验结果的可重复性良好。随着第1步时效温度从220 ℃提高至305 ℃,合金的屈服强度和抗拉强度整体上呈现出逐渐下降的趋势,而延伸率则没有显著的趋势性变化。

图5 不同第1步时效温度下的合金力学性能Fig.5 Mechanical properties of the alloy at various first-step aging temperatures

图6为第1步时效温度分别为240 ℃和275 ℃,第2步时效条件为175 ℃×4 h时,不同的第1步时效时间下合金的屈服强度和抗拉强度。当第1步时效时间在5~20 min的范围内变化时,第1步时效温度为240℃时的屈服强度和抗拉强度的平均值均显著高于第一步时效温度为275 ℃时的强度结果,并且其误差值较小,可重复性良好。当第1步时效温度为240 ℃时,随着第1步时效时间从5 min延长至20 min,合金的屈服强度和抗拉强度的平均值变化不明显,说明当第1步时效温度为240℃,第1步时效时间在20 min以内时,合金的强度对第1步时效时间的变化不敏感。而当第1步时效温度为275 ℃时,随着第1步时效时间的延长,合金的屈服强度和抗拉强度均显著下降,抗拉强度的下降率逐渐增大。时效温度275 ℃下,当第1步时效时间从5 min延长至10 min时,抗拉强度从409 MPa降低至384 MPa,下降率约为6.11%;而当第1步时效时间从10 min延长至20 min时,抗拉强度从384 MPa降低至350 MPa,下降率提高至约8.85%。以上结果说明在第1步时效温度较高时,合金更容易发生过时效。

图6 不同第1步时效时间下的强度Fig.6 Strength at various first-step aging time

2.1.2 第2步时效参数对力学性能的影响

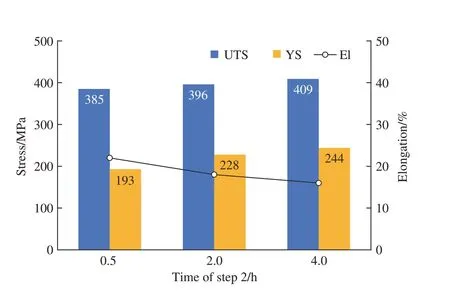

图7为第1步时效条件为275℃×5 min时,第2步时效温度为175 ℃时,不同的第2步时效时间下合金的力学性能。随着第2步时效时间从0.5 h延长至4 h,合金的抗拉强度和屈服强度分别从385 MPa和193 MPa提高至409 MPa和244 MPa,而延伸率则从22%下降至16%。在时效温度下,强化相不断积累,合金的微观组织从欠时效态逐渐向峰值时效态转变,力学性能也随之发生变化。此外,合金的屈服强度和抗拉强度随第2步时效时间的延长上升幅度有所不同。当第2步时效时间从0.5 h延长至2 h时,合金的屈服强度提高了18.13%,而抗拉强度则提高了2.86%;而当第2步时效时间从2 h延长至4 h时,合金的屈服强度提高了7.02%,而抗拉强度则提高了3.28%。说明相较于抗拉强度,合金的屈服强度对第2步时效时间长度的变化更加敏感,并且在时效初期,合金的屈服强度受第2步时效时间的影响更加明显。

图7 不同第2步时效时间下的力学性能Fig.7 Mechanical properties at various second-step aging time

2.2 模内时效工艺试验研究

2.2.1 模内时效工艺过程中的温度变化

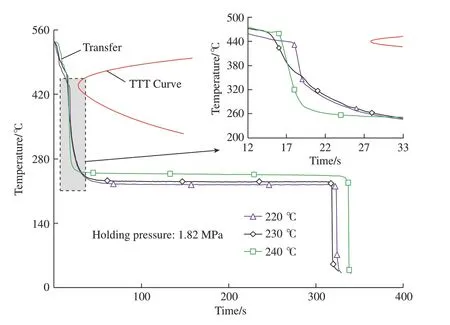

对于进行模内时效工艺试验的试样,通过将其与热电偶连接,实时监测其在转移、温模淬火、模内时效处理以及水冷过程中的温度变化,所记录的温度数据如图8所示。在温模淬火的过程中,冷却速率在20~90℃/s的范围内变化。当温度在480~535 ℃的范围内时,试样从环境加热炉转移至快速双级时效试验装置中,与空气发生热交换,因此试样的温度以较低的速率下降。而当温度更低时,试样在具有一定模具接触压强的温模内淬火,其温度急剧下降至接近于模具的温度以实现第1步时效。在转移、温模淬火与模内时效的整个过程中,试样的温度随时间的变化曲线不与合金的TTT曲线发生交割,可有效避免合金中粗大沉淀相的析出。

图8 模内时效工艺从转移至水冷过程的实测温度变化Fig.8 Measured temperature variation in the process from transferring to water cooling of the in-die aging process

2.2.2 快速双级时效与模内时效工艺的对比研究

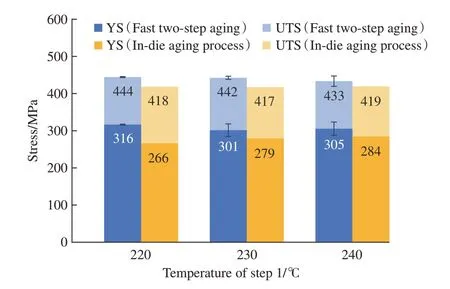

图9为第1步时效时间为5 min,第2步时效条件为175 ℃×4 h时,不同的第1步时效温度下快速双级时效和模内时效工艺两种路线下合金的强度。可以看出,模内时效工艺路线下合金的强度整体上低于快速双级时效路线,但也接近于T62态。当第1步时效温度为220 ℃/230℃/240 ℃时,在快速双级时效路线下,屈服强度的平均值不低于T62态的103%,抗拉强度的平均值不低于T62态的104%,并且多次试验的误差值较小,可重复性良好;而在模内时效工艺路线下,屈服强度不低于T62态的91%,抗拉强度不低于T62态的100%。与快速双级时效路线相比,随着第1步时效温度从220 ℃提高至240 ℃,模内时效工艺路线下合金的抗拉强度无显著变化,而屈服强度小幅提高。当第1步时效温度为240 ℃时,模内时效工艺路线下合金的力学性能达到最佳,其屈服强度和抗拉强度的值分别为284 MPa和419 MPa,与T62态的强度水平相当。

图9 两种路线下不同时效温度的合金强度对比Fig.9 Alloy strength comparison at various ageing temperatures under both methods

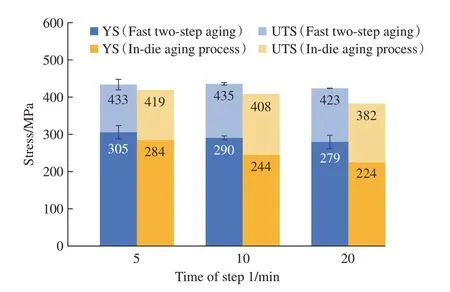

图10为第1步时效温度为240 ℃,第2步时效条件为175 ℃×4 h时,不同的第1步时效时间下快速双级时效和模内时效工艺两种路线下合金的强度。随着第1步时效时间从5 min延长至20 min,在快速双级时效路线下,合金的屈服强度和抗拉强度的平均值没有明显变化,说明合金没有发生明显的过时效,而在模内时效工艺路线下,合金的屈服强度和抗拉强度显著降低。和快速双级时效路线相比,模内时效工艺路线下合金的淬火速率更低,淬火后的过饱和态更不充分,因此开始发生过时效的时间更短。

图10 两种路线下不同时效时间的合金强度对比Fig.10 Alloy strength comparison at various ageing time under both methods

2.2.3 模具接触压强对模内时效工艺路线下合金力学性能的影响

图11为模内时效工艺路线下,第1步时效时间为5 min,第2步时效条件为175 ℃×4 h时,不同的第1步时效温度和模具接触压强下合金的强度。在模内时效工艺试验中,当模具接触压强增大时,合金在温模淬火时的温度变化率提高,在冷却过程中合金的温度随时间的变化曲线更难和合金的TTT曲线发生交割,因此也就更难析出粗大沉淀相,所以在时效处理结束后,当模具接触压强较大时,合金具有更高的强度。在时效条件为240 ℃×5 min+175 ℃×4 h时,随着模具接触压强从0.33 MPa提高至1.82 MPa,合金的屈服强度从233 MPa提高至284 MPa,抗拉强度从393 MPa提高至419 MPa。与图9中时效条件相同的快速双级时效路线下的结果相比较,由于在快速双级时效试验中,合金采用水冷淬火,相较于模内时效工艺路线下使用温模淬火,合金在淬火过程中的温度变化率进一步提高,合金的温度随时间的变化曲线更难和合金的TTT曲线发生交割,因此也就更难析出粗大沉淀相,所以当模具接触压强均为0.33 MPa时,快速双级时效路线下合金的强度更高。

2.3 微观组织研究

2.3.1 快速双级时效

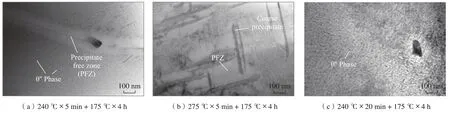

图12为在快速双级时效路线下,不同的第1步时效温度与时效时间下2219铝合金的TEM图像。其中,图12(a)为在240 ℃×5 min + 175℃×4 h的时效条件下合金的沉淀相分布,在该条件下,出现大量尺寸为10~50 nm的弥散细小的针状沉淀相。根据沉淀相的尺寸判断,尺寸20~50 nm细小的沉淀相可能是强化相θ''[22]。极少数沉淀相的尺寸超过100 nm。这些沉淀相在晶界内正交分布,可有效阻碍位错的运动,强化基体材料。在晶界两侧可以观察到宽度为100~120 nm的无沉淀析出区。图12(b)为在275 ℃×5 min + 175 ℃×4 h的时效条件下合金的沉淀相分布,与图12(a)相比,第1步时效温度升高,基体上形成粗大沉淀相,其长度可达200~600 nm,周围存在无沉淀析出区。图12(c)为在240 ℃×20 min + 175 ℃×4 h的时效条件下合金的沉淀相分布,随着第1步时效时间的延长,理论上合金的微观组织向过时效态演变。然而,与图12(a)相比,图12(c)中的沉淀相长度没有明显的变化,其尺寸也为10~50 nm,而沉淀相的厚度略微增长。

图12 快速双级时效路线下的TEM图像Fig.12 TEM images under the fast two-step aging methods

2.3.2 模内时效工艺

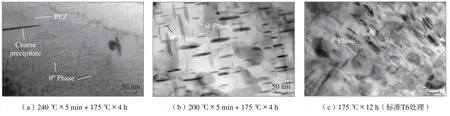

图13为模内时效工艺路线下,不同的第一步时效温度与标准T6处理条件下2219铝合金的TEM图像。其中,图13(a)为240 ℃×5 min +175 ℃×4 h的时效条件下合金沉淀相分布。在该条件下,观察到尺寸为10~50 nm的细小针状沉淀相,根据沉淀相的尺寸判断,这些细小的针状沉淀相主要是强化相θ''[22]。除此之外,还同时出现了长度超过150 nm的粗大针状沉淀相。其中,细小沉淀相的数量较多,并且在基体上正交分布;粗大沉淀相的数量较少,其周围存在无沉淀析出区。图13(b)为200 ℃×5 min + 175 ℃×4 h的时效条件下合金的沉淀相分布。和图13(a)的时效条件相比,第1步时效温度更低,且更接近标准T6处理条件的时效温度,因此其沉淀相的形态与分布也更接近于标准单级时效态,同时细小的针状θ''相的数量减少,而且出现了长度为100~110 nm的棒状θ'相[22]。图13 (c)为标准T6条件下合金的沉淀相分布,与图13(b)相比,细小的θ''相的数量显著减少,而且棒状θ'相的最大长度也明显增大,最长的棒状θ'相的长度可超过150 nm。此外,还出现了部分盘状沉淀相,其长度为20~100 nm,这些盘状沉淀相和棒状θ'相在基体上交错分布,而且沉淀相周围不存在明显的无沉淀析出区。

图13 模内时效工艺路线与标准T6处理的TEM图像Fig.13 TEM images under the in-die aging process and the standard T6 methods

图12(a)和图13(a)为时效条件为240 ℃×5 min + 175 ℃×4 h时,快速双级时效和模内时效工艺两种路线下2219铝合金的沉淀相分布图。其中,图12(a)为快速双级时效路线下沉淀相的分布,在晶界内,沉淀相主要为尺寸为20~50 nm的θ''相,极个别沉淀相的尺寸可超过100 nm,且其周围不存在明显的无沉淀析出区,这些沉淀相在晶内正交分布。在晶界两侧存在宽度为100~120 nm的无沉淀析出区。图13(a)为模内时效工艺路线下沉淀相的分布,与图12(a)相比,基体上也存在着尺寸相仿的细小θ''相,并且也同样呈正交分布,但是晶内最大沉淀相的长度显著增大,其长度可超过150 nm,且周围存在明显的无沉淀析出区。

3 结论

本文对2219铝合金的模内快速双级时效热处理工艺进行了试验研究。通过快速双级时效试验来优化时效参数范围,然后通过模内时效工艺试验研究其在热冲压–模内时效工艺上的应用,探究了在快速双级时效和模内时效工艺两种路线下,不同的双级时效条件对合金的力学性能和微观组织的影响,所得主要结论如下。

(1)针对快速双级时效路线,当第1步时效温度从220 ℃提高至305 ℃时,合金的屈服强度和抗拉强度整体呈下降趋势;当第1步时效温度为220 ℃时,合金的屈服强度和抗拉强度的平均值分别可达316 MPa和444 MPa;在第1步时效条件为275 ℃×5 min时,随着第2步时效时间从0.5 h延长至4 h,合金的屈服强度和抗拉强度分别从193 MPa和385 MPa 提高至244 MPa和409 MPa 。

(2) 针对模内时效工艺路线,当时效条件为 240 ℃×5 min + 175℃×4 h且接触压强为1.82 MPa时,屈服强度与抗拉强度分别为284 MPa和419 MPa,与T62态的强度水平相当;当模具接触压强增大时,合金在温模淬火过程中的温度变化率提高,使得时效处理结束后合金的强度也有所提高。

(3)通过TEM对经过快速双级时效处理的试样的微观组织进行了观察。当时效条件为240 ℃×5 min + 175 ℃×4 h时,和其他时效条件相比,快速双级时效和模内时效工艺两种路线下均能获得弥散细小的针状θ''相。和T6态相比,模内时效工艺路线下合金具有粗大和细小沉淀相共存的微观组织,且在粗大沉淀相的周围出现无沉淀析出区。