简讯

2024-05-08

我国自主研制大功率重型燃气轮机首台样机总装下线

2024年2月28日,我国自主研制的300兆瓦级F级重型燃气轮机首台样机在上海临港新片区总装下线,这是我国重型燃气轮机自主创新发展历程中的重要里程碑,标志着我国大功率重型燃气轮机首次走完基于正向设计的制造全过程,全面进入整机试验与验证的最终阶段。

重型燃气轮机是能源领域的核心设备,可在高温、高应力、高腐蚀环境下长时间运行,广泛应用于地面发电和电网调峰,具有重要的战略地位和广阔的市场前景,被誉为装备制造业“皇冠上的明珠”。

按照燃气工作温度,重型燃气轮机可以分为E级(燃气工作温度约1200℃)、F级(燃气工作温度约1400℃)、G/H级(燃气工作温度约1500℃)、J级(燃气工作温度约1600℃),其中F级是目前在役的主流机型。

据悉,300兆瓦级F级重型燃气轮机由5大系统、5万余个零部件构成,是我国首次自主研制的最大功率、最高技术等级重型燃气轮机,对我国燃气轮机基础学科进步、产业技术发展具有显著的带动辐射作用,对保障我国能源安全和绿色发展具有重要意义。

国家电投集团作为项目实施责任主体,联合哈电集团、东方电气集团、上海电气集团组建了联合重燃公司,负责具体实施。首台样机由上海电气集团总装制造,北京、辽宁、上海、江苏等19个省市200余家企业、科研院所、高校等参与研制。

左下图为300兆瓦级F级重型燃气轮机首台样机总装下线仪式现场。

(本刊记者 逸飞)

中国科学院西安光机所在透明吸波材料方面取得重要发展

近日,中国科学院西安光机所光子功能材料与器件研究室高通量辐射防护材料与技术研究团队在透明吸波材料方面取得重要进展,相关研究成果在线发表于Chemical EngineeringJournal。

透明吸波材料是一类特种功能材料,目前该领域的研究难点是兼具高光学透明度和高微波吸收的新型玻璃材料的研究。

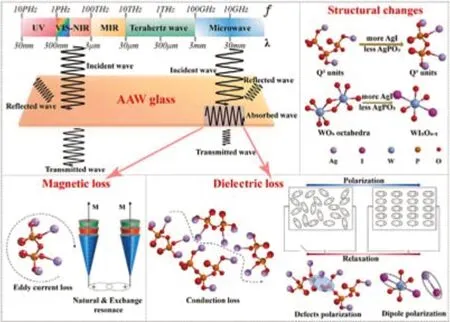

研究团队创新性地选择AgI-AgPO3-WO3透明导电玻璃为研究对象,综合研究了碘化银含量对玻璃结构、光电性能、电磁参数和微波吸收性能的影响,并通过雷达反射截面模拟对其隐身性能进行了评估。研究发现,玻璃中碘化银含量的增加引起Q2相关磷酸链的断裂和非桥接氧键的增加,使玻璃网络结构的紧密性降低,显著提高了玻璃的电学性能、电磁参数和微波吸收性能,一定程度上减弱了光学透光率和热稳定性。具备最佳综合性能的45AgI-45AgPO3-10WO3(简称AAW)玻璃样品在可见光和NIR范围内的透光率约为80%,并且在X波段表现出优异的吸波性能和隐身性能(RLmin=-47.18 dB,EAB=1.97 GHz,RCS缩减=31.46 dBm2),同时满足了高光学透明度和高微波吸收的要求。

下图为AAW玻璃的微波吸收机理示意图。

(本刊记者 逸飞)

中国科学院金属所3D打印钛合金抗疲劳设计制备取得突破

近日,中国科学院金属研究所研究员张哲峰带领的材料疲劳与断裂团队,在前期疲劳损伤机制和疲劳预测理论的指导下,与轻质高强材料研究部研究员杨锐团队合作,在3D打印钛合金抗疲劳设计制备方面取得了突破性进展,制备出具有优异疲劳性能的3D打印钛合金材料。

相关研究成果以“High fatigue resistance in a titanium alloy via near voidfree 3D printing”为题,发表在Nature上。

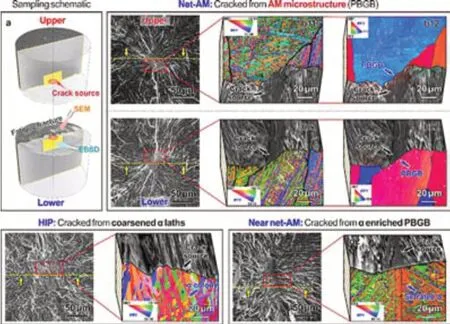

该研究首次明确提出理想状态下3D打印技术直接制备出的钛合金组织本身(称为Net-AM组织)应具有天然优异的疲劳性能,而打印过程中产生的气孔等缺陷掩盖了其自身组织抗疲劳的优点,导致实际测量的3D打印材料疲劳性能降低。因此,提升3D打印材料疲劳性能的关键在于消除打印气孔的同时,尽可能保留原始打印的组织状态。然而,目前消除气孔的工艺往往伴随组织粗化,而细化组织的处理又会带来气孔复现,甚至引发晶界α相富集等新的不利因素,可谓进退两难。研究在Ti-6Al-4V合金中首次发现,高温下3D打印态组织的晶界迁移及气孔长大与相转变过程表现出异步的特性。这意味着存在一个宝贵的热处理工艺窗口,既可实现板条组织细化,又能有效抑制晶界α相富集及气孔复现。为此,科研人员巧妙地利用这一工艺窗口,发明了缺陷与组织分步调控的新工艺NAMP(Net-additive manufacturing process),制备出几乎无气孔的近Net-AM Ti-6Al-4V合金。

大量疲劳试验表明,这一近Net-AM钛合金有效避免了从打印气孔、粗大板条及α相富集晶界等多种疲劳短板处开裂,展示出3D打印组织自身所特有的高疲劳抗性:拉-拉疲劳强度从原始态的475 MPa提升至978 MPa,增幅高达106%。对比发现,这种近Net-AM组织Ti-6Al-4V合金不仅在所有钛合金材料中具有最高的拉-拉疲劳强度,而且在目前已报道的材料疲劳数据中具有最高的比疲劳强度(疲劳强度除以密度)。

上述成果更新了科学家以往对3D打印材料疲劳性能不高的固有认识,揭示了3D打印技术在抗疲劳制造方面的优势,展现了3D打印材料作为结构承力件在航空航天等领域的应用前景。

右上图为不同组织疲劳裂纹萌生典型位置。

(本刊记者 逸飞)

南航团队通过操控界面气流实现超疏水材料表面高效防冰

近日,南京航空航天大学材料科学与技术学院柔性成形技术及装备团队表面柔性加工方向陶杰教授和沈一洲教授在Nature Communications发表了一篇题为“An energy-free strategy to elevate anti-icing performance of superhydrophobic materials through interfacial airflow manipulation”的研究论文。

该论文提出一种通过操控界面气流提升超疏水材料防冰性能的策略,可以在降低来流过冷液滴与表面的接触概率的同时延长液滴结冰形核时间,进而在不依赖额外能量输入的情况下突破当前超疏水材料的防冰性能极限,显著扩大了超疏水材料在防冰领域的应用范围。

该策略受外场辅助超疏水材料防冰思路的启发,通过设计构建兼具气动特性和疏水特性的微结构阵列,操控近壁面气流运动,在降低来流液滴与表面的接触概率的同时延缓了液滴结冰形核过程,显著降低表面覆冰量。该方法无须额外的能量输入,且不依赖于特定的疏水材料体系,具备大面积制备潜力,有望突破传统超疏水材料在实际服役条件下的防冰性能极限,进而降低飞机飞行过程中的结冰风险。

研究团队通过一步电沉积工艺将硬脂酸铈均匀覆盖于减阻微结构阵列,获得了不影响气动性能的超疏水表面。表面形貌分析结果显示,沉积表面主要由一系列宽度约为50 nm的交错纳米棒组成的花瓣状结构组成,该结构具有高孔隙率的特点,可以更大程度保留空气,从而使得该表面具有更高的疏水性能(接触角约为170°,滚动角约为1.7°)。值得注意的是,由于表面存在独特的减阻微结构阵列,液滴更倾向于沿微结构的迎风方向滚动,表明超疏水表面的非润湿性具有各向异性。

该研究团队认为,结构表面因结构气动特征引发的上升气流和超疏水微纳结构提供的液滴自驱离效应共同降低了超疏水表面的结冰概率。此外,具有特定角度的低能微结构表面可以有效延缓结冰形核过程,为微小液滴的弹离提供了更多的时间。

这种通过操控界面气流来提升超疏水材料防冰性能的通用策略,在不同的攻角条件下均表现出了一定的效果,体现出了广泛的环境适用性。同时该方法不受限于特定的疏水材料体系,有望扩展到复杂曲面,具有全天候、大规模的应用潜力,为进一步提升常规超疏水材料的防冰性能提供了全新的解决方案。

(本刊记者 逸飞)

形状记忆功能聚合物材料研究取得新进展

近日,华东理工大学化学与分子工程学院费林加诺贝尔奖科学家联合研究中心曲大辉教授团队在形状记忆功能聚合物材料研究中取得新进展,相关研究成果以“Mechanically interlocked [c2]daisy chain backbone enabling advanced shape-memory polymeric materials”为题发表于NatureCommunications.

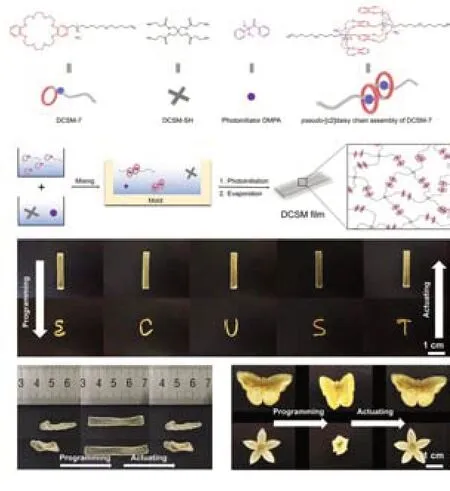

该研究以[c2]雏菊链结构作为聚合物网络的动态单元,通过共价交联剂四(3-巯基丙酸)季戊四醇酯单体与[c2]雏菊链机械互锁组装体的光诱导硫烯点击反应构筑了一种超分子形状记忆聚合物DCSM,其表现出优异的形状固定率(Rf)、形状恢复率(Rr)以及形状记忆抗疲劳特性。通过控制温度可形成多种临时形状,并能够在特定的温度下完全恢复至其永久形状。通过对照试验,系统研究了基于二苯并24-冠-8的[c2]雏菊链的机械互锁拓扑结构与形状记忆功能的构效关系,发现该类空间互锁结构有助于提高聚合物玻璃化转变温度,这对熵驱动形状记忆效应至关重要。

同时,机械互锁拓扑结构极大地提高了聚合网络的机械性能,并显著增强了材料的形状恢复性能和抗疲劳特性,这一发现为高性能动态智能材料的性能定制提供了重要依据。

右下图为材料的制备及其形状记忆功能。

(本刊记者 逸飞)

南科大提出可高效愈合激光增材制造裂纹的后处理新技术

近日,南方科技大学机械与能源工程系讲席教授朱强团队在Acta Materialia上发表题为“Liquid-induced healing of cracks in nickel-based superalloy fabricated by laser powder bed fusion”的研究论文。

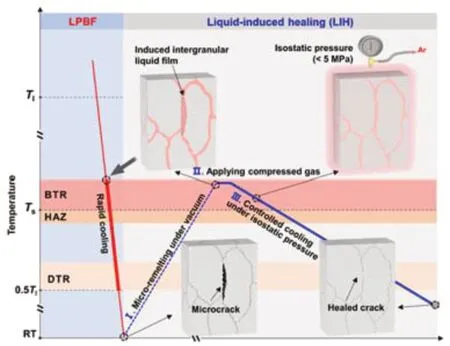

该论文首次提出一种液相诱导愈合(Liquidinduced healing, LIH)激光增材制造裂纹的新工艺,通过控制晶界微量重熔以引入晶间液膜回填缺陷,进而实现在微尺度上将构件中的裂纹“焊合”。该研究成果对于突破激光增材制造高裂纹敏感性合金这一行业难题具有重要意义。

激光增材制造技术具有微区超常冶金和快速凝固的本征属性,相比于铸造、焊接等工艺,其更容易引起开裂,尤其是对于具有优异服役性能的沉淀强化型镍基高温合金、超高强铝合金等高裂纹敏感性合金。因此,打印裂纹是当前公认的制约激光增材制造产业发展的技术瓶颈,也是整个技术体系中的研究重点和前沿方向。

现有应对激光增材制造裂纹的思路有两类,一是打印过程中通过调控合金凝固区间、晶粒形貌及构件温度梯度等方法抑制裂纹,作用效果差异显著,工艺窗口窄,稳定性较差,且难以彻底消除裂纹;二是采用热等静压(HIP)后处理闭合裂纹。热等静压是当前激光增材制造关键构件,尤其是航空航天领域广泛采取的缺陷消除后处理工艺。然而HIP无法修复表面缺陷,且极高压的工作条件使得HIP装备复杂、成本极高,因此仅适于少部分高附加值的金属增材制造构件。

裂纹总是发生在最后凝固的晶界位置,当再次加热熔化时,裂纹附近也是最先熔化的区域。朱强团队基于引入晶间连续液膜将裂纹“焊合”的技术思路提出了LIH技术。

与HIP方案相比较,LIH在缺陷消除效率、普适性、便捷性及成本上均有显著的优势:(1)突破其无法愈合表面缺陷的技术局限,可适用于复杂构件的孔隙愈合处理而无须额外的机加工去除表面;(2)所需压力不到HIP工艺的1/20,消除了高压特种装备的安全隐患,简化了装备构造和成本;(3)无须保温处理,工艺效率提高,能耗成本降低。

右上图为液相诱导愈合(LIH)工艺原理。

(本刊记者 逸飞)