滇中引水工程现浇仰拱全工序施工装备设计与应用

2024-05-07薛江松尹建坤陈宏明

薛江松, 尹建坤, 陈宏明

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 中交一公局第二工程有限公司, 江苏 苏州 215000; 3. 重庆市铁路(集团)有限公司, 重庆 410700)

0 引言

随着我国长大隧道建设步伐的加快,TBM作为集成机、电、液、传感、控制一体化的施工装备,具备施工环境好、速度快、长距离施工成本低等优点,被广泛应用[1]。为缩短隧道施工总工期,敞开式TBM法施工隧道同步衬砌成为发展趋势。针对敞开式TBM法施工隧道: 徐赞[2]依托兰渝铁路西秦岭隧道,开发了预制仰拱块施工技术,解决了仰拱快速施工,配合穿行连续皮带机的现浇拱墙衬砌模板台车,实现TBM法隧道同步衬砌。

针对水工隧洞: 朱文会[3]、杜士斌[4]从节省投资、保证质量、方便施工等方面进行论述,采用现浇仰拱施工相比预制仰拱块同步施工有诸多优势,配套施工装备有待开发;杨建喜等[5]在大伙房输水工程TBM法施工中,针对同步延伸连续皮带、大直径风管、高压电缆、供排水管道、TBM行走轨道、物料运输轨道等部件的穿行,研制了一种全圆衬砌装备,在TBM停机检修状态下,进行了28 d生产性试验,试验表明受隧道内部可利用空间限制,实现与TBM施工进度相匹配的全圆同步衬砌难度极高;彭春林等[6]、王信普[7]在辽西北输水工程TBM施工中,研制了一种现浇仰拱装备,坡桥采用升降搭接,主桥采用非对称矩形框架结构,行走系统采用多组电机减速机驱动钢轮。该装备由于行走轨道人工铺设,轨面平整度无法保证,导致行走驱动力不稳定,行走困难。

综上所述,国内敞开式TBM法隧道二次同步衬砌存在以下3种施工组织方式: 1)掘进同步铺设预制仰拱块,后现浇拱墙同步施工技术; 2)正常掘进,后全圆现浇同步施工技术; 3)正常掘进,先现浇仰拱,后现浇拱墙同步施工技术。国内针对上述3种施工组织模式均进行了探索,研制了配套工装,方式1)在铁路隧道应用较为成熟[8]; 方式2)和方式3)在水工隧洞被推荐使用,由于隧洞内部空间有限,方式2)基本无法实现,方式3)已有成功案例,但是研制的装备存在整机移动困难、适应围岩变化能力差、轨线转换爬坡高度不足、人工作业空间小、仰拱浇筑配套工装机械化程度低、施工效率低、劳动强度大等问题有待解决。

本文针对方式3)研制的现浇仰拱装备存在的问题,提出一种新型的现浇仰拱装备,旨在构建水工隧洞现浇仰拱全工序同步施工技术指标体系,开展水工隧洞现浇仰拱全工序施工装备的设计与应用。

1 设计背景

1.1 工程概况

滇中引水工程是从金沙江石鼓河段提水向丽江、大理、楚雄、昆明、玉溪、红河6个州(市)的35个县(市、区)供水的跨区域调水工程。滇中引水工程大理Ⅰ段施工3标位于云南大理州鹤庆县松桂镇境内,线路长约26.5 km。敞开式TBM掘进段总长度为20.802 km,开挖直径为9.83 m,钻爆段为4.845 km,标段隧洞采用无压输水、断面为圆形,成洞内径为8.4/8.5 m,设计流量为135 m3/s,设计纵坡为1/1 800,线路桩号为DLⅠ36+800~DLⅠ63+342。工程平面布置示意如图1所示。

图1 工程平面布置示意图

1.2 装备整体要求

现浇仰拱装备是TBM法施工隧道底部仰拱浇筑设备,同时也是一种超大跨距有轨运输移动设备。装备前端为TBM开挖后初期支护结构已完成的断面,后端为已浇仰拱结构的断面。

初期支护结构的断面因围岩等级不同,底部标高存在较大差异,全隧拱架有2种类型,分别为HW125型钢和22#工字钢。

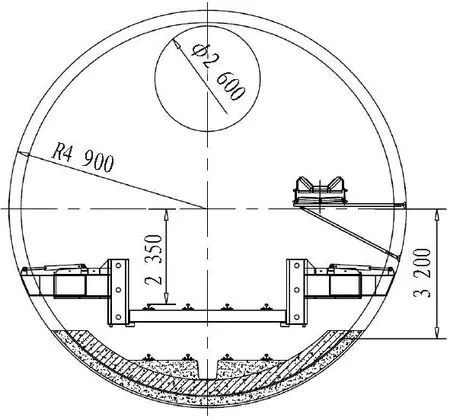

已浇仰拱结构的断面布设有中心排水沟、行车轨道、风管、连续皮带机、高压电缆、水管等。装备内部结构如图2所示。

(a) 前端隧道截面

为保证TBM法隧洞正常施工,装备一侧需要停靠1辆罐车和1台输送泵,另一侧需要保证TBM掘进物料运输车辆正常通行,两侧设备配置情况如下。

1)TBM掘进物料运输车辆。2辆20座载人车(总质量5 t)、1辆机车(总质量27 t)、2辆10 m3满载罐车(总质量35 t)、3辆20 t满载平板车(总质量23.5 t),编组车辆总质量154 t,总长72 m。

2)仰拱浇筑设备。满载罐车(总质量35 t)、输送泵(总质量10 t),停靠设备总质量45 t,总长18 m。

装备需要满足如下要求:

1)装备设计应与隧道内部整体布局相匹配,其最大截面尺寸应满足TBM施工同步延伸连续皮带、大直径风管、高压电缆、供排水管道、施工物料运输车辆等部件穿行要求[9]。

2)装备应保证隧道内有轨运输轨线在现浇仰拱区域正常过渡。轨线爬坡段坡度不大于30‰,后端为双线,前端为单线,内部应设置道岔,保证轨线的转换[10]。

3)装备应具备足够的强度和刚度,主桥承载力满足一侧停靠仰拱浇筑设备,另一侧通行TBM掘进物料运输车辆。

4)装备下部应设置11个长12 m的作业区域,实现轨排拆除、拦坝排水、底部清渣、安设钢筋、现浇仰拱、养护与等强、后端轨道安装等工序同步作业。现浇仰拱段应设置机械化程度高、自行换位、定位、脱膜的配套工装,实现仰拱现浇快速施工[11]。

5)装备辅助功能应以提高效率为目的,操作简便,方便维修和保养,装备配套工装应满足2 d衬砌3组12 m仰拱。

1.3 已有装备存在问题

通过查阅资料,结合已有案例,国内应用过的仰拱现浇装备主要存在以下问题[12]。

1)装备适应围岩变化能力差,由于不同等级围岩断面实际提供支撑点标高差异大,变化频繁,采用轨行式行走系统,轨道铺设存在困难。

2)装备跨度大、部件多、自质量大,整体的强度、刚度要求高,移动困难。

3)装备移动时,前后爬坡段清理工作量大,交通中断后,恢复时间长,严重制约物料配送能力。

4)装备底部操作空间小,施工人员无法到达,混凝土无法充分振捣和抹面,衬砌质量难控制。

5)装备底部作业配套辅助工装有待优化设计,提升整机性能。

6)装备有效作业长度较小,仰拱施工各工序无法同步开展,施工效率低,月施工强度与TBM施工不匹配。

2 现浇仰拱装备设计

2.1 功能要求

研制现浇仰拱装备的主要目是实现仰拱衬砌施工和保障有轨运输线路的畅通。装备功能包含:

1)提供高效仰拱衬砌工装。功能类似于山岭钻爆法隧道仰拱衬砌配套工装。

2)提供便捷移动的有轨运输转换系统。功能类似于TBM后端配置的浮置轨道拖车。

仰拱衬砌工装采用分离式仰拱衬砌系统,设置的衬砌模板与主桥分离,模板具备自行走、定位、脱模等功能。

有轨运输转换系统是在既有轨线上通过尖轨过渡,爬坡轨爬升一定高度后,调整至装备内置有轨运输系统,系统内部按照四轨三线布置轨线,前端为双轨单线,后端为四轨双线,前后端轨线通过对称道岔,实现运输线路的转换。

2.2 结构组成

现浇仰拱装备整体结构如图3所示。

1—前、后爬坡轨; 2—液压支腿; 3—行走系统; 4—主桥; 5—模板系统; 6—辅助系统; 7—液压系统; 8—电气系统。

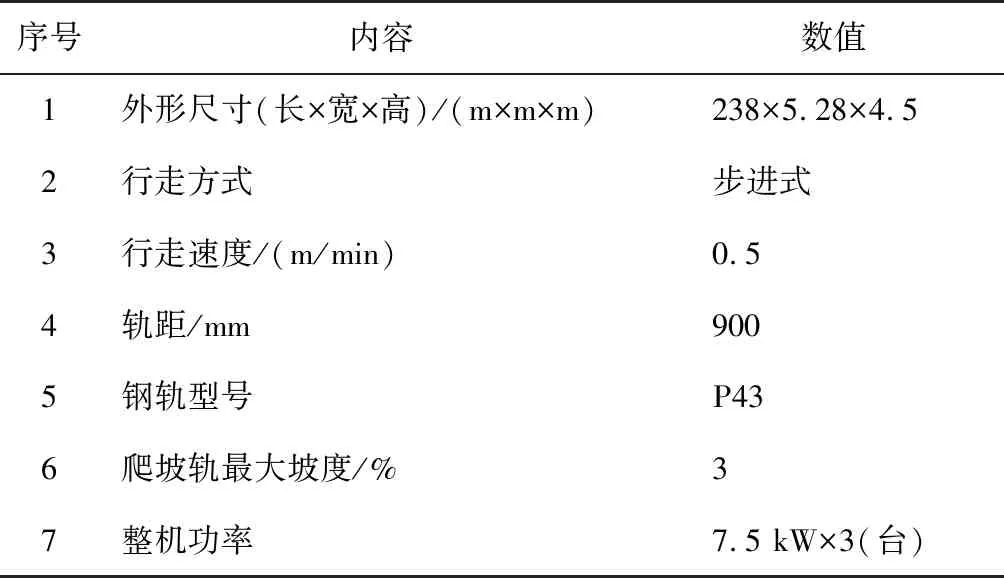

2.3 主要参数

根据结构组成和性能要求,设计的现浇仰拱装备主要技术参数如表1所示。

表1 现浇仰拱装备主要技术

2.4 主桥设计

主桥为装备核心部件,应具备足够的强度和刚度,依靠结构自身具备的承载能力,满足现场使用要求[13]。

为方便多工序平行作业,提高施工效率,主桥底部应提供11个长12 m的有效作业区域,并且考虑预留3 m左右的安全作业区域,主桥长度不得低于135 m。为了适应隧道1 000 m的转弯半径,主桥应被分为3段,每段长度大约45 m。

根据隧道内部结构尺寸,主桥包含纵梁和横梁。纵梁设计的截面尺寸为1 600 mm×500 mm(高度×宽度),纵梁为双腹板箱型梁结构,采用高强度结构碳素钢焊接而成; 横梁采用30#工字钢,通过螺栓与纵梁连接成U型结构。

根据装备最大负载出现在2台满载罐车通行时,轨道另外一侧停靠1台满载罐车和1台输送泵。此时,主梁承受所有工况下最大负载为1 150 kN。假设45 m主桥为简支梁,主桥两端提供支座反力,采用迈达斯软件建模,加载1 150 kN集中载荷和自重力,将4个支撑点固定,进行模拟分析。45 m主桥受力变形如图4所示。

(a) 分析模型 (b) 分析结果

由图4分析可知,主桥最大变形值为196.2 mm>45 000/400=112.5 mm,不满足要求。

由于主桥变形量超过规范容许值较多,受隧道空间尺寸限制,无法大幅度改变纵梁截面外形尺寸情况下,为减少主桥的变形,可增加支撑点、减少主桥跨度,使主桥的强度和刚度符合规范要求。

根据装备最大负载区域总长约18 m。选取纵向长度18 m主桥进行强度校核,通过迈达斯软件三维建模,主桥两端依靠2组支腿,4个支撑点提供支座反力,加载1 150 kN集中载荷和该段主桥自重力,将4个支撑点固定,进行模拟分析。18 m主桥受力变形如图5所示。

(a) 分析模型 (b) 分析结果

由图5分析可知,主桥最大变形值为32.69 mm<45 000/400=112.5 mm,完全满足使用要求。

2.5 主桥支腿设计

根据主桥设计可知,主桥跨度不得大于18 m,因此,每段主桥设置的支腿数量不得少于4组。

由于隧道围岩变化导致支腿底部标高变化,主桥支腿应具备长度调节功能,且能快速伸出和缩回,能将主桥上的载荷传递至隧道洞壁。

根据上述要求,主桥支腿焊接在主桥侧部,采用液压油缸和钢结构伸缩限位结构,外伸缩套采用标准厚壁方管,内伸缩套采用钢板拼接,内伸缩套四周设置耐磨滑道板,方便加工时调整装配间隙和涂抹润滑剂,提升支腿稳定性。为防止液压油缸突发故障,导致支腿失效引起主梁下沉,在支腿侧部设置调节螺杆,依靠机械自锁,保护主桥应用安全性。

根据路面高差和设备行走功能要求,主桥支腿油缸行程不得小于600 mm,根据负载确定油缸缸径和杆径,设计的支腿油缸型号为HSG200/110-600,两端采用销轴连接。装备前、后端2种工况下主梁竖向支腿结构如图6所示。

(a) 前端主桥竖向支腿

根据钢筋作业国家规范要求,相连钢筋环向接缝应错开布置,钢筋绑扎完成后严禁踩踏。在钢筋绑扎段主桥支腿不能采用竖向支腿结构,应设计为横向支腿结构。

主桥横向支腿采用伸缩限位结构,焊接在主桥上端,内、外套均采用钢板拼接,内套截面尺寸600 mm×500 mm(高度×宽度)。内套上端设置调节油缸和机械自锁机构,以保证设备的可靠性。钢筋绑扎段主桥横向支腿结构如图7所示。

图7 钢筋绑扎段主桥横向支腿结构图(单位: mm)

2.6 前、后爬坡轨设计

前、后爬坡轨是装备内设运输轨道与隧道内既有轨道之间的过渡结构,保障施工有轨运输车辆从隧道内既有轨道平稳转换至装备上运行。

为保证主桥下部能提供足够的作业空间,方便作业人员施工,结合隧道内部结构布置和装备其他机构外形尺寸,主桥上的行车轨道顶面与装备前端既有轨道顶面竖向高差为1 850 mm,与装备后端既有轨道顶面竖向高差为1 420 mm。

国内常规有轨运输牵引机车的最大爬坡能力不大于45‰[14],考虑TBM施工编组车辆多、负载大,在选择机车牵引能力时,爬坡轨纵向坡度按照不大于30‰考虑,前、后爬坡轨长度分别为61.5 m和41 m。

爬坡轨主要包含尖轨段、过渡段、爬行段、连接机构、牵引机构等。

1)尖轨段采用厚钢板切割成斜面,搭接在既有轨道上,中部设置销轴限位,后端通过铰接与过渡段连接。

2)过渡段是尖轨与爬行段的过渡机构,由于该段行走轨道顶面与既有轨顶面高差小,轨道采用60 mm钢板切割,经过倒角、热处理后焊接在底板上,底板下部前端设置U型卡槽,后端设置带双侧轮缘的行走轮,支撑在既有轨道上,防止结构整体左右偏移距离过大。

3)爬行段铺设在自带行走轮的台架上,台架采用钢板和型材组合拼接。考虑道路运输及隧道内组装限界要求,爬行段分段制作,每段长度控制在9 m左右,每段设置6组行走轮,各段端部设计连接耳板。

爬行段长度长、竖向高差大,为解决施工编组车辆单轨运行存在的侧翻风险,在顶部2节爬行段台架底部设置防倾斜装置,该装置采用船型滑行梁结构,利用隧道既有轨枕提供支撑反力。

考虑该区段横向宽度突然变窄,为提高安全性,在台架两侧设置人行通道、爬梯、护栏等辅助工装。前爬坡轨现场照片如图8所示。

图8 前爬坡轨现场照片

4)爬行段之间通过连接机构连接,爬行段与主梁之间通过牵引机构相连接,传递牵引力。为适应复杂工况,2种机构均设置为双向铰接,能实现左右、上下摆动。为适应主梁竖向支腿动作时,主梁行走轨道标高变化,牵引机构设计成竖向滑移机构,保证爬行段始终与既有轨道接触。前爬坡轨结构如图9所示。

(a) 爬坡轨正视图(单位: mm)

2.7 行走支腿设计

行走支腿作为动力机构,能够为装备整体移动提供支撑力和驱动力。因此,需具备足够的强度、刚度、导向功能、独立驱动系统和沿主梁轨道往复运动的能力。

为保证设备移动平稳性,每段主梁设置2个支撑点,根据功能要求和支腿使用位置不同,行走支腿设计成2种动力行式。第1种是液压行走支腿(2套),可提供支撑力和驱动力;第2种是电动行走支腿(4套),仅提供支撑力。

行走支腿照片如图10所示。由图10(a)、10(c)可知,液压行走支腿未装备移动提供驱动力,其结构强度要求高,采用16 mm钢板拼接成C型框架结构,上部和下部共设置8套行走轮。由于整机移动驱动力需求大,为保证支腿能够提供足够摩擦反力,支腿底座部分宽度增加至1 800 mm。为提升行走支腿导向精度,前后2套导向轮中心间距设置为1 500 mm。

(a) 液压行走支腿

由图10(b)可知,电动行走支腿设计装备移动时,仅提供支撑力,其结构强度要求较低,设计时主要考虑自身具备行走能力,采用电机减速机驱动,单次行走距离大于12 m,上部和下部共设置4套行走轮,下部底座设计为侧向支撑,避免与已绑扎好的钢筋干涉。

2.8 行走系统设计

由于大跨径现浇仰拱全工序施工装备自质量大、跨度大,设计合理的行走系统是解决本装备便捷移动、降低劳动强度的关键点。

通过市场调研、收集资料,国内相似类型装备行走系统常用驱动方式有3种,每种驱动方式性能优缺点如表2所示。由表可知,3种驱动方式各有优缺点,综合考虑装备质量大、长度长、支腿种类多、隧道作业环境恶劣等特点,装备行走驱动宜采用马达/油缸步进式。

表2 装备驱动方式优缺点对比表

根据装备移动依靠行走支腿上设置的行走导向轮支撑主桥下表面设置的轨道,导向轮与轨道间相互运动为滚动摩擦,滚动摩擦因数为0.05。为保证装备移动具备足够的驱动力,设计时按照钢材间的滑动摩擦因数0.1核算。装备移动需要的最小驱动力为412×0.1×10=412 kN。

由于驱动马达能提供的转矩范围有限,为保证设备驱动力具备足够的安全储备,只能选择液压油缸作为驱动元件。大行程油缸挠度大,故障率高,液压驱动油缸单次行走距离设定为3 m,油缸型号为HSG125/80-3200,采用两端铰接。假设液压系统额定压力为16 MPa,油缸提供推力为625 kN,完全满足。

行走系统能适应各种应用工况,实现装备整体移动至指定位置的成套驱动装置。系统内含各种支腿、液压驱动元件和控制系统等,主要包含主梁支腿、行走支腿、行走驱动油缸、控制系统等。行走系统示意如图11所示。

1—主梁支腿(12套); 2—行走驱动油缸(4根); 3—液压行走支腿(2套); 4—电动行走支腿(4套)。

装备移动时,在行走驱动油缸作用下,通过如图11所示的支腿分组相互交替支撑实现装备移动,具体流程如下。

1)首先将爬坡轨道与主梁轨道断开,然后依靠主梁支腿升降功能,调整主梁高度,使液压行走支腿和电动行走支腿底座均与隧道弧形面接触。

2)继续调整主梁支腿液压油缸,直至12套液压支腿底座全部离开隧道弧形面,并具有一定的间隙。此时,2套液压行走支腿和4套电动行走支腿承载主梁和主梁支腿质量。

3)操作行走驱动油缸,主梁、主梁支腿、前后坡桥等沿着既有轨整体向前移动3 m。

4)操作前后端4套主梁支腿液压油缸,主梁支腿底座与隧道弧形面接触,液压行走支腿离开隧道弧形面。

5)操作行走驱动油缸,2套液压行走支腿沿着主梁轨道向前移动3 m。

6)操作前后端4套主梁支腿液压油缸,液压行走支腿与隧道弧形面接触,主梁支腿底座离开隧道弧形面; 重复上述动作3)~5),经过4次2种类型支腿交替支撑、换位,实现装备整体移动12 m。

装备使用时,在主梁支腿油缸作用下,通过调整油缸行程,保证装备内运输车辆行走轨道标高始终处于固定高度值,保障车辆平稳运行。在使用过程中,检查主梁支腿底座支撑情况,发现松动和下沉等问题,应及时处理。

行走速度设计,装备配置3套液压系统,油泵型号为CBY2016,驱动电机功率为7.5 kW,系统流量为23.2 L/min。装备1次行走3 m,主梁支腿油缸(4根)伸缩500 mm,动作2次,行走支腿油缸(2根)伸缩3 m,动作2次,1个小循环理论用时15 min。考虑装备整体移动存在许多不可控因素,装备移动3 m计划用时 20 min,装备整体移动12 m衬砌循环设计用时120 min。

2.9 分离式仰拱衬砌系统设计

分离式仰拱衬砌系统是仰拱衬砌工装,能实现仰拱弧形面和中心水沟槽快速成型,并配备仰拱衬砌施工配套系列工装。衬砌系统依靠中心水沟箱型模板与2根纵向梁形成稳定的桁架结构,在桁架机构两端设置调节机构与液压支腿底座连接;纵向梁底部设置仰拱回填平模板,通过铰接机构与两侧仰拱弧形模板连接。桁架两端调节机构具备竖向和横移调节功能,在液压油缸作用下,衬砌系统独立实现仰拱模板的定位、脱模及不同围岩衬砌尺寸的转换。模板脱模后,通过电机驱动,实现主梁不移动、模板衬砌工位的调整。

衬砌系统包含中心水沟模板、纵向梁、仰拱弧形模板、调节机构、道钉螺栓固定装置等[15]。仰拱模板衬砌及脱膜如图12所示。

(a) 模板衬砌状态正视图

2.10 辅助系统设计

为充分提升装备性能,解决现浇仰拱过程中各工序作业时间长、劳动强度大、施工效率低等问题,针对具体问题设计各类辅助工装,配置的辅助机构包含前端钢轨的拆除工装、清底挡水墙工装、清底渣土转运工装、钢筋安设工装、仰拱端部堵头、后端钢轨固定工装等。

3 现场应用

3.1 组装工艺

装备研制依托独头掘进21 km的水工隧洞,TBM掘进工期压力大,采用传统停机、断道组装,必将影响项目整体施工进度。根据装备部件数量多、单个部件质量大、组装场地需求大等特点,经过不同组装方案比选,采用2步走方案,第1步在隧洞两侧设置临时三角支撑架,完成主体结构和爬坡段的整体组装;第2步TBM 停工保养,将爬坡段移动至工位,在多工点同时组装行车道横梁和行车轨道,以最快速度保证运输线路畅通。

装备组装具体实施步骤如下: 1)在装备安装位置顶部设置24组起吊点,每组吊点间距为6 m共156 m,每个吊点悬挂10 t手拉葫芦。2)在保证物料运输轨线畅通的情况下,按照主梁长度和底板标高,在主梁安装位置设置三角形临时支架,在支架上端安装主梁;同时,在隧道洞口既有轨线上拼装爬坡轨、清点主梁上的行车轨道。3)待主梁调试完成,其他准备工装就位后,TBM停机、维修、保养,中断TBM施工物料运输线路,集中全部人力,将已组装好的坡桥整体移动至安装工位,多工位同时作业,安装行车道横梁、轨道,放置各类支腿底座和分离式衬砌模板系统等。

装备安装顺序如下: 主梁—前端爬坡轨—行车道横梁及轨道—放置支腿底座—放置中心沟模板及纵梁—后端爬坡轨—液压系统—电气系统—行走系统—衬砌模板系统—整机调试。

装备组装始终以减少运输线路中断时间为目标,加强现场管理、合理调配人员、物料,科学组织。装备组装期间,停止TBM施工物料供应仅7 d,投入作业人员25人。现场组装照片如图13所示。

(a) 主桥安装 (b) 支腿安装

3.2 理论工序时长分析

根据现浇仰拱工艺,完成1组12 m仰拱作业需要进行8项施工工序,包含轨排拆除、底部清渣、钢筋绑扎、装备移动、模板定位、混凝土浇筑和振捣、模板脱模和养护、后端轨道安装等。现浇仰拱施工流程如图14所示[15]。

图14 现浇仰拱施工流程图

根据现浇仰拱施工流程,结合装备设置的11个作业功能区,现浇仰拱关键工序为装备移动、模板定位、混凝土浇筑与振捣、脱模等,其余工序可以在其他工位同步进行。以一次施工24 m为1个循环,各工序施工无干扰。工序时间统计如表3所示。现场应用照片如图15所示。

表3 工序时间统计表

(a) 钢筋绑扎 (b) 底部清洗

由表3可知,完成2组24 m仰拱衬砌关键工序理论时间为32 h,相对传统无交叉作业工艺,施工效率提升35%。现浇仰拱承压时,养护时间不低于64 h,能有效保证仰拱衬砌质量。

通过折算,完成1组12 m仰拱衬砌需要16 h,每月按25个工作日3班制测算,理论每月仰拱衬砌长度为450 m。

3.3 现场应用情况

现浇仰拱装备工厂设计制造、厂内组装调试、现场组装、改造完善、优化验收等环节,历时11个月,装备于2022年4月30日在香炉山隧洞完成首次仰拱混凝土的浇筑。因设备首次研制,设备配套工装多,部分工装应用效果不理想,作业人员技能水平不高,现浇仰拱工艺熟悉程度不够,物料供给与TBM掘进存在干扰,导致装备前期应用存在窝工现象。

项目部针对上述问题,多次组织研讨会,对存在问题逐一梳理。在保障物料及时供应方面,增设混凝土倒运平台;针对模板移动速度慢的问题,采取1次浇筑混凝土由1组12 m调整为1次2组 24 m; 针对工装效率低的问题,取消承轨台模板采用槽钢替换;针对清渣效率低的问题,采用增设转运皮带机和冲刷装置;针对操作人员熟练程度不够的问题,采取加强作业人员培训等措施,装备衬砌工效稳步提升。

为保证仰拱衬砌质量,衬砌过程严格按照SL677—2014《水工混凝土施工规范》实施。通过严把封模、浇筑、振捣工艺,保证左右对称灌注,及时采用插入式振捣器振捣密实,脱模注意保护混凝土表面和棱角不被损坏,按照试验室监控数据把控养护时间、洒水温度、洒水量等参数[16]。新增物料倒运平台如图16所示。

图16 新增物料倒运平台

3.4 应用效果

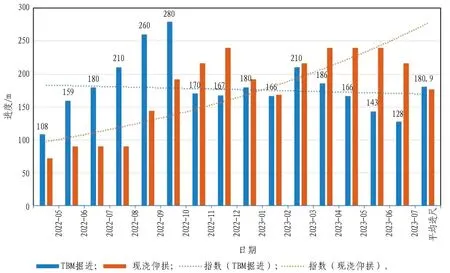

截至2023年7月25日,本标段完成TBM开挖5.9 km,现浇仰拱同步施工2.6 km。现浇仰拱与TBM掘进进度对比如图17所示。由图可知,现浇仰拱装备在前期使用时,衬砌进度与TBM掘进进度并没有达到同步的效果,差异较大。

图17 现浇仰拱与TBM掘进进度对比

由于滇中引水香炉山隧洞地质复杂,在确保TBM按计划掘进为首要任务的条件下,调整仰拱混凝土浇筑进度。经过8个月的磨合试验,25名作业人员在每天工作10 h的情况下,现浇仰拱单月进度已达240 m,基本实现TBM掘进与现浇仰拱同步施工,仰拱施工质量符合设计要求。

3.5 存在问题及解决措施

1)装备衬砌时,因仰拱承台平面模板平整度存在误差、振捣不充分等原因,导致仰拱承台表面出现较多气孔,成型效果较差。解决措施: 增设振捣窗口,加强振捣频次,气孔基本消除。

2)装备移动时,因隧道存在转弯、主桥支腿未设置横移油缸,人工辅助横移劳动强度大。解决措施: 增设横移油缸,降低人工劳动强度。

3)装备移动时,4组步进油缸控制阀分设在2套泵站上,步进油缸启动时间和运行速度难精准控制,导致驱动步进油缸不同步,致使步进油缸损坏。解决措施: 调整步进油缸控制阀中位机能由O型变为Y型,避免步进油缸相互干扰、损坏问题。

4)装备移动时,电动行走支腿支撑在已绑扎钢筋笼上,由于支腿底部支撑不牢固,导致支腿上部行走轮与主桥纵梁上表面轨道接触,致使支腿与主桥一起移动。解决措施: 在支腿下部增设调节机构,加强支腿底部结构强度,注意观察支腿行走轮与主桥纵梁轨道间的距离,保证下部行走轮与主桥纵梁下表面轨道始终接触,避免行走出现故障。

4 结论与建议

本文以滇中引水工程大理Ⅰ段施工3标香炉山隧洞为背景,研制大跨径现浇仰拱全工序施工装备。经过现场实际应用和优化改进,主要结论如下:

1)大跨径现浇仰拱全工序施工装备底部净空大,作业区域多,可实现现浇仰拱轨排拆除、拦坝排水、底部清渣、钢筋绑扎、仰拱浇筑、养护等强、轨道安装等全工序同步施工,现场施工效率提升35%;采用本装备,可在仰拱承重前,确保养护时间不低于64 h,有效保证仰拱衬砌质量;本装备施工的仰拱进度与TBM掘进基本实现同步。

2)通过受力分析软件进行优化设计,可有效减少主梁支腿数量和装备主梁截面尺寸,进一步减轻主桥质量;采用钢轮作为支撑结构,前、后爬坡轨放置在隧洞既有轨道上,解决了有轨运输系统1.8 m以上大坡度爬坡轨快速转换和平稳运行的问题;行走系统借助不同形式的支腿相互交替支撑,解决大跨度、大坡度、超重装备整体移动问题,为后续同类型装备的研究提供很好的借鉴思路。

3)通过对结构、液压系统、施工工艺、物料组织等方面进行优化改进,有效提升仰拱施工效率,实际衬砌达到240 m/月,实现TBM掘进与现浇仰拱同步施工。

大跨径现浇仰拱全工序施工装备作为水工隧洞全新的工装,开创了新的施工工艺。但是该装备使得本来狭窄的隧道显得更为拥挤,掘进施工交通流量受限,导致浇筑混凝土、钢筋、轨排的运输与TBM掘进物料运输之间的矛盾逐步显现。此外,装备行走(TBM运输通道中断)与TBM物料运输之间的矛盾也时有发生。下一步将重点研究保障施工通道和TBM掘进有效进度匹配性的问题。