全密封气溶胶系统的整体漏率优化设计

2024-05-07姚永峰

姚永峰

(上海工物高技术产业发展有限公司,上海 201306)

工业的快速发展为我国迈入世界强国奠基了基础,但在快速发展的同时,越来越多的研发单位开始注意研发人员健康的重要性,如化工、核领域和药物等工作环境的空气中混入了对人体有害的物质,形成看不见摸不着的气溶胶,吸入人体后会对健康产生较大危害。

本文涉及的新型气溶胶监测仪称为全密封气溶胶监测仪,是一款检测含有放射性物质的气溶胶,可通过探测器探测放射性物质的能谱图,再通过算法算出浓度值,从而算出判断限来确认被检测气溶胶是否符合环境标准。本文主要论述了该设备的全密封机械结构设计,以达到系统不泄露且最终验证满足设备整体漏率指标的目的。

1 气溶胶概述

气溶胶是以空气为分散介质,以固态或液态的微粒为分散质的胶体体系。分散介质为空气、分散质为液态的气溶胶称为雾,分散质是固态的气溶胶称为烟。自然界中为固态或液态的微粒包括尘土、炭黑、水滴及其凝结核、冻结核等,还包括细菌、微生物、植物花粉以及孢子等,也可人工制造,如烟幕等。气溶胶的粒子范围为10-3μm~104μm,由此可见气溶胶微粒的尺寸变化可达5~7个数量级[1]。从流体力学角度来看,气溶胶实质上是气态为连续相且固、液态为分散相的多相流体。

2 全密封气溶胶监测仪系统

全密封气溶胶监测仪用来监测某环境是否含放射性气体的一种监测设备。在监测环境中对待测容器罐取样,将该容器罐接入全密封气溶胶监测仪,形成内循环,最终达到监测目的。

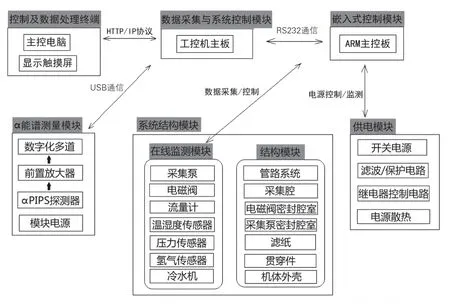

全密封气溶胶监测仪的系统框架图如图1所示。为了达到监测的目的,系统由控制数据及处理终端、α能谱测量模块、数据采集与系统控制模块、嵌入式控制模块、供电模块以及系统结构模块共6个模块组成。而系统结构模块由在线监测模块和结构模块相互集成而成。

图1 系统框架

本文研究以使整体满足漏率为主要目的,因此主要讲解系统结构模块的全密封设计。

3 系统结构模块的密封设计

3.1 基本原理与结构

基本原理分2步。第一步是采集样本。将采集泵作为动力源,使气溶胶在一定时间循环起来。循环过程中经过采样滤纸,滤纸上会残留气溶胶的悬浮物,即可达到采样的目的。第二步是读取样本。在读取采样数据的过程中,需要在真空环境下进行测量,以取得更精确的数据。此时需要控制2个电磁阀前、后端的管路,通过采集泵进行抽真空。在真空环境下可以稳定地测量出累积在滤纸上的放射性核素能量,从而为后续计算赋值。

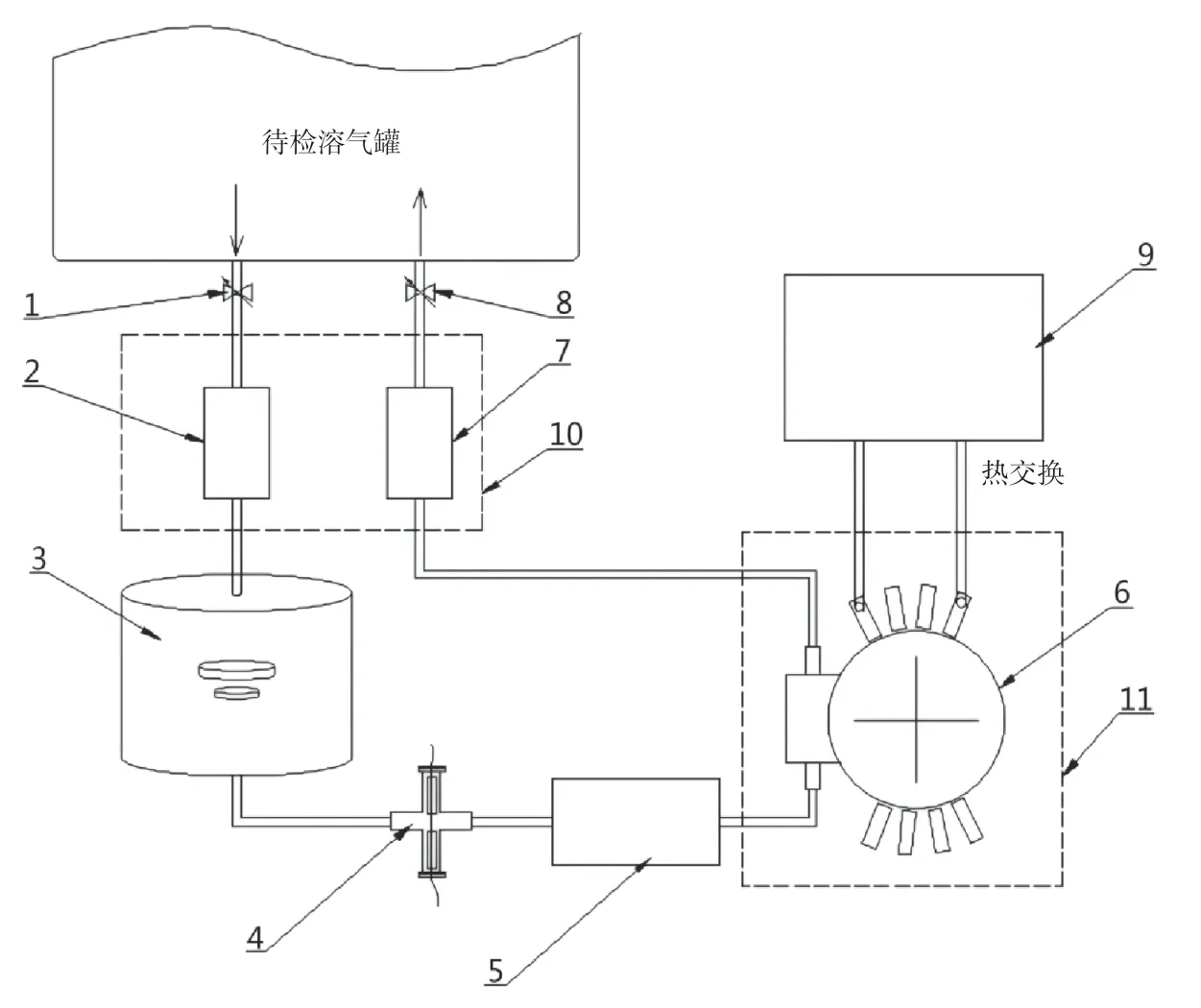

系统结构模块示意图如图2所示。整个气溶胶循环通过采集泵提供动力,使气溶胶循环起来。气溶胶接入全密封监测仪进气口后,通过进气口手动球阀、进气口电磁阀到采集腔,进行气溶胶检测。气体从采集腔出来后,经过四通装置到流量计,再通过动力源采集泵流到出气口电磁阀。经过出口手动球阀后与容器的另一端相通,实现内循环。

图2 系统结构模块示意图

值得注意的是,采集腔是全密封设备的核心采集单元,要求进气口手动球阀、进气口电磁阀和采集腔处在同一直线上,目的是当气溶胶进入设备管路后、到达滤纸前,尽可能避免气溶胶粒子挂壁、残留拐弯处等不利因素,保证探测器能够精准采集气溶胶的真实数据。

此外,在整个系统方案中可以看出,采集泵和冷水机相连,原因是采集泵在工作状态下会产生热量,被密封后,需要将密封腔室内的温度导到外部,通过冷水机与外界进行热交换。

3.2 关键器件选型

对气溶胶循环系统的关键器件进行选型时,市面上少有能满足<1×10-8Pa·m3/s漏率指标要求的器件,因此需要在结构上进行二次处理。

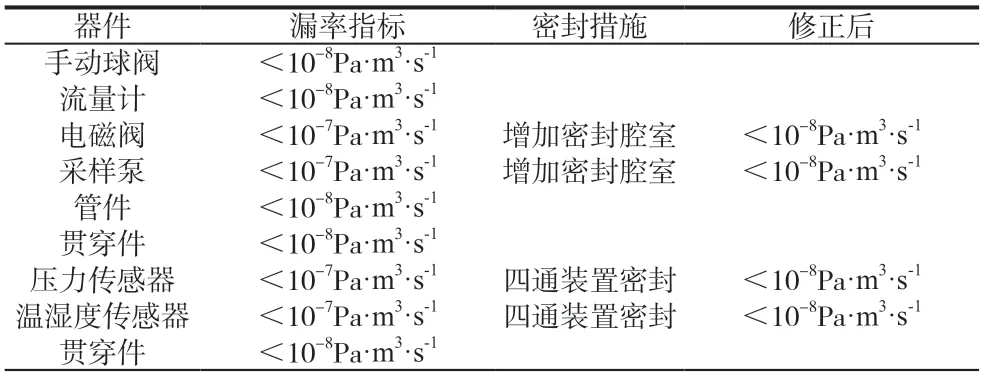

关键器件选型的主要核心漏率指标一览表见表1。从表1可以看出,进出口电磁阀、采样泵、压力传感器、温/湿度传感器都需要经过密封才可达到漏率指标要求。

表1 气路循环关键器件选型的核心漏率指标和措施

3.3 管路、管接头的选型

气溶胶监测结构设计的核心是使气溶胶全部流经滤纸膜,将α粒子残留在滤纸上,通过探测器检测出α粒子数,以更精准地计算出气溶胶浓度。基于上述要求,在设计过程中,应使气溶胶流体经过的地方尽可能光滑,避免α粒子挂壁。因此设计要求管路内壁光滑。由于流体内含有氢,氢具有易燃易爆的特性,因此必须具有防爆设计。在管路的选型上,管径计算很重要。该工况要求流速v=15m/s,流量Q=60L/min的气溶胶,管路的流量如公式(1)所示。

可推导D=(4Q/VΠ)1/2=0.0092m=9.2mm。采用内壁直径>9.2mm的管材,经过选型,拟采用1/2″、壁厚为0.049″的管材,并计算其内径,如公式(2)所示。

除去内部的流阻,选用1/2″的管径基本符合要求。另外,管路还需要防爆,该型号工作额定压力值为25.493MPa(3700psig),完全满足防爆要求。因此,后面的管路设计基本按照1/2″的管路进行选型设计。与之相配的管接头采用密封性能优良的卡套接头。拧螺丝时前卡套、后卡套挤压卡套接头,形成金属密封,一般情况下都能达到漏率<1×10-12Pa·m3/s的密封效果。安装时应严格按照供应商的标准进行装拆。

3.4 密封沟槽设计

在全密封、高标准的要求下,细微的漏点也会导致整个项目前功尽弃,因此可拆卸的端面密封设计尤为重要,研究沟槽设计和“O”形圈的选型是关键。从设计思路来看,为了达到降低泄露率、低压低逸散的效果,本文采用高过盈、高填充设计方案。

为了取得理想的密封效果,进行密封设计时,根据漏率<1×10-9Pa·m3/s的级别进行设计。该密封设计为中低级的真空密封。该等级密封主要使用弹性体的“O”形圈进行密封,其弹性体的肖氏硬度通常为65~80度,其啮合表面细微凹凸的能力较好,因此是良好的真空密封件。

本设备的工况介质为内部压强为50kPa的负低压、温度为14℃~25℃的低真空环境,但进行设备验收时,需要将漏率值抽到本底<5×10-10Pa·m3/s,此时真空度为0.1Pa~0.6Pa,属于中高真空的范围,因此进行设计时需要根据中高真空的标准。

真空密封通常与液压静密封不同,在此工况下,其沟槽设计应遵行如下设计思路。1)安装沟槽空间几乎100%被“O”形圈变形后的体积充满,可增加接触面积并延长气体透过弹性体扩散的时间。2)“O”形圈截面压缩率约30%。3)“O”形圈内径拉伸率为0.5%~2%,可使“O”形圈内圈更好地贴合沟槽内圈。4)安装沟槽各表面光洁度应比液压静密封高。5)“O”形圈应选用兼容气体、低气体渗透率和低压缩形变的材料。

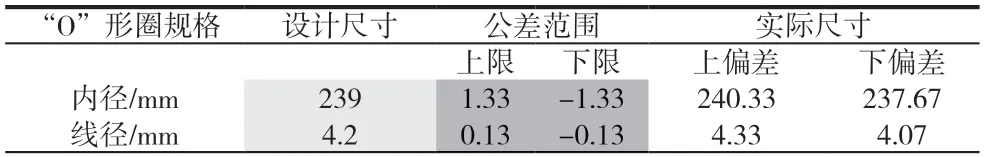

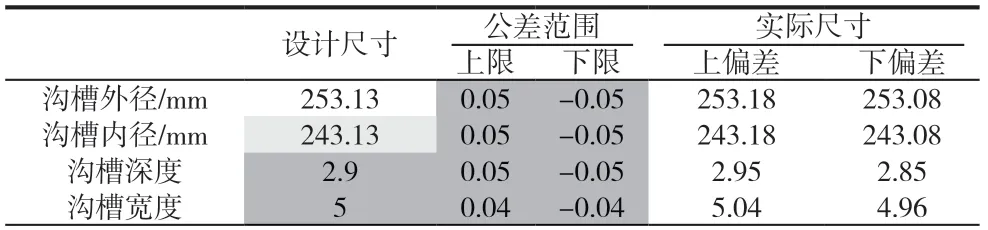

基于上述要求,根据设备现有的空间进行沟槽设计布局。本文以电磁阀密封腔室为例。腔室的密封沟槽为矩形密封沟槽,周长为763.42mm,折算为成圆形的直径为Ф243.13mm,该直径为选择“O”形圈的必要条件,可选择市面上现有的内径Ф239mm、线径4.2mm的“O”形圈。然后需要通过理论计算来确定是否满足上述要求。计算表格见表2~表4,表中通过内部计算公式算出了相应数值,已知条件包括沟槽内径、预计选用的“O”形圈的内径/线径。经过计算,填充率为95.5%,几乎接近100%,满足上述条件1;“O”形圈的过盈率(即压缩率)为31%,接近30%,满足上述条2;内径拉伸率为1.73%,为0.5%~2%,满足上述条件3。

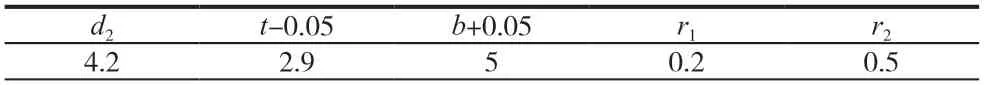

表2 计算表格

表3 基本尺寸

表4 进阶尺寸

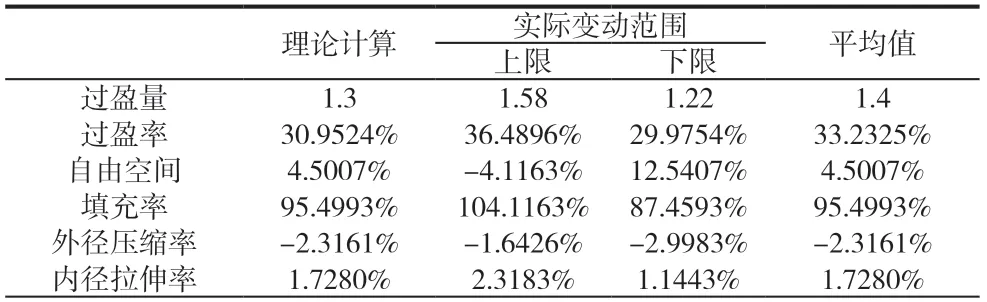

为了满足条件3,除了“O”形圈内圈可以更好地贴合沟槽的内圈外,还要考虑尽量贴合沟槽内圈,以填补加工误差引起的端面间隙。“O”形圈挤压示意图如图3所示。“O”形圈在沟槽中受介质压力作用下会发生变形,“流”向间隙位置,达到密封效果。

图3 “O”形圈挤压示意图

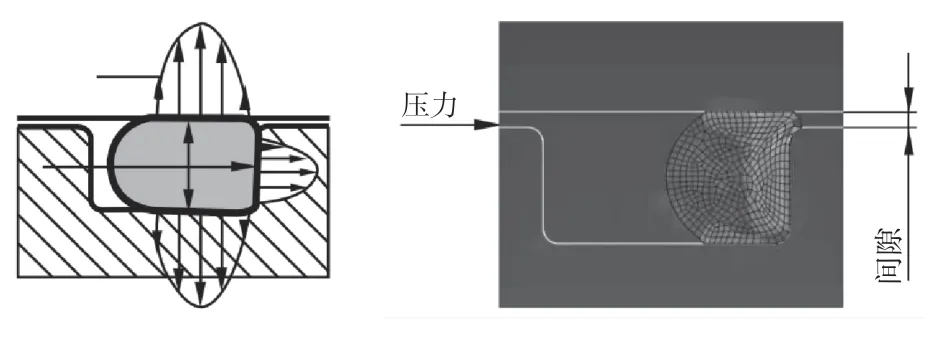

为了满足条件4,“O”形圈将贴近规则或不规则的密封端面,密封表面不应有开槽、划痕和凹坑等加工痕迹。尤其是在真空密封环境下,微小的划痕都有可能会成为小分子(氢、氦分子)的逃逸通道。确认沟槽的位置和基本尺寸后,需要在微观上对其限定。沟槽的公差一般在沟槽内、外侧,根据如图4所示的限定条件给出表面粗糙度和沟槽的r角。一般密封要求越高,给定的限定条件就越高,加工成本也就越高,需要在实际生产中综合考虑性能和成本间的关系。

图4 沟槽尺寸

电磁阀密封腔室安装沟槽尺寸见表5,表5为结合图4的限定条件和实际环境情况选用的沟槽尺寸。

表5 电磁阀密封腔室安装沟槽尺寸(mm)

为了满足条件5,密封材料的弹性体一般采用氟橡胶(FKM)进行密封。氟橡胶是一种耐热/耐油性好、放气量小、透气性低、耐高温且耐各种介质的密封材料。在高温、真空中出气率较低(在2.6×10-7Pa下的失重为2.3%),可用于10-5~10-7Pa的真空密封。采用双“O”形圈密封结构,烘烤到200℃,加上冷却措施可到10-8Pa的超高真空,因此氟橡胶的真空氢能极好[2],具有邵氏硬度75度以上的高密度有机分子,具有良好的回弹性,对小分子气体的密封较好。基于上述优点,较适宜采用氟橡胶。

3.5 密封腔室设计

由于电磁阀和采集泵的漏率指标达不到要求,因此需要对电磁阀和采集泵单独二次密封处理。

3.5.1 电磁阀密封腔室设计

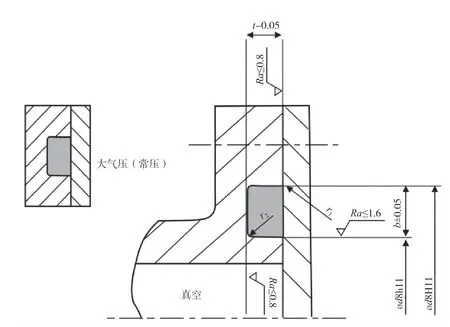

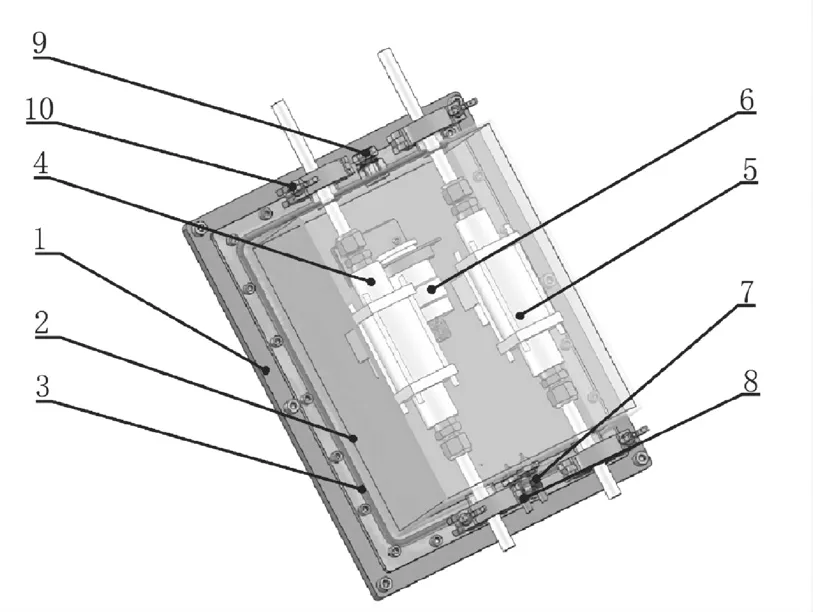

电磁阀采用二次密封的方案,同轴电磁阀封装于密封壳中,以满足整体漏率要求,密封外壳可拆装。详细结构设计布局如图5所示。安装底板、密封外壳和“O”形圈,组合成为密封腔室,通过4个ISO-KF25紧箍延伸管路与系统连接。设计按照漏率<1×10-9Pa·m3/s的级别进行。

图5 电磁阀密封腔室

在结构布局方面,将电磁阀(入)和电磁阀(出)共用密封腔室,空间和成本都得到较大节省。由于电磁阀的漏率指标没有达到要求,因此存在一定泄漏量,随着时间推移,密封腔室内会存在一定量氢气,为了安全考虑,在密封腔室内部增加氢气传感器,以检测氢气浓度。超过阈值时,传感器向上位报警,可以通过泄压阀将氢气排掉。内部线缆通过氢气贯穿件和电磁阀贯穿件与外部连接,同时为了防止错误插拔,本文将2个贯穿件进行了防呆设计。

电磁阀的密封腔室采用3mm的304不锈钢板材,焊接工艺采用氩弧焊接,加工完成后通过氦质谱检漏仪进行检漏,以确保腔室漏率要求。

3.5.2 采集泵密封腔室设计

由于采集泵漏率指标达不到要求,因此采用二次密封的方式进行设计。二次密封的密封腔室的设计与电磁阀密封腔设计类似,沟槽设计在理论与上文介绍的思路一致,在此就不再详细赘述。

此外,由于该腔室的体积较大,设计时还要考虑焊接影响,防止焊接时应力消除导致变形钣金变形,因此需要增加加强筋以保证焊接不易变形。

3.6 采集腔模块设计

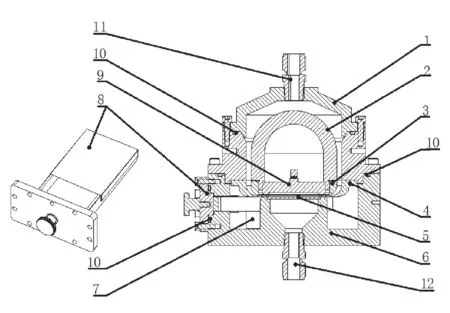

采集腔是采集气溶胶数据的重要器件。设计时为了防止气溶胶颗粒挂壁,要求内部表面粗糙度在Ra=0.6μm以下,气流通道以光滑平缓的原则进行设计。如图6所示,模块主要由12种零件组成一个漏率低于10-9Pa·m3/s的密封腔室。

图6 采集腔

测试滤纸事先安装在滤纸快装组件上,以抽屉的形式经过导轨安装在待测区,并进行高密封固紧。此时快装组件安装完毕。采用抽屉式的安装方式能快速更换滤纸,增加手柄可使抽拉过程更方便。

在采集泵的负压下,待测的气溶胶通过上管件接头进入腔室,再通过分流罩的球面将气溶胶均匀地分散到腔室内部,充盈在腔体内部,非常有利于气溶胶均匀地通过滤纸,为准确采集气溶胶的数据打下良好的基础。在滤纸下面增加一个烧结滤芯,使其起到支撑滤纸的作用。最后气溶胶通过下管件接头流入下一环节。

此外,为了该采集腔模块能够更好地集成到气溶胶的设备上,本文进行了模块化设计,使其结构紧凑,便于维护安装。

3.7 四通装置的设计

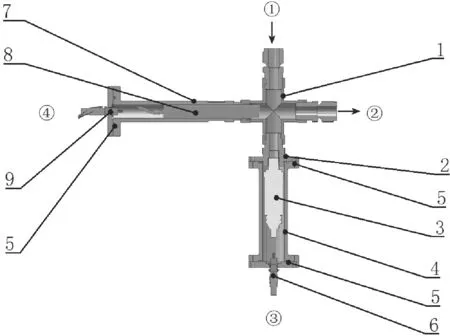

为了监测管路内的环境,如温度、湿度和压力等关键指标,需要在管道内部安装相应的传感器。但又因为漏率要求较高,所以只能通过结构设计的方式来达成漏率指标。四通装置如图7所示,巧妙地利用四通将温湿度、压力传感器集成在一起,箭头流入①号为口进气,箭头流出②号为口出气,③号口为压力传感器连接部分,④号口为温湿度传感器连接部分,端面采用“O”形圈进行密封,另外为了防止贯穿件1和贯穿件2插拔错误,将2个贯穿件进行了防呆设计。

图7 四通装置

4 验证合格测试

4.1 检测合格标准

整机漏率指标为<1×10-8Pa·m3/s。

4.2 检测方法

由于需要达到整体漏率指标,本检测利用氦罩法进行检漏。氦罩法是利用氦气罩(一般用所料薄膜罩)把被检测容器的可疑部位全部包起来,将罩中空气赶出,再充入氦气,使氦的浓度升高。此时,检漏仪的输出指示值如有变化,就表示被氦气罩住的部分有漏孔,检漏仪所指示的漏率即为该氦罩区域的总漏率[3]。

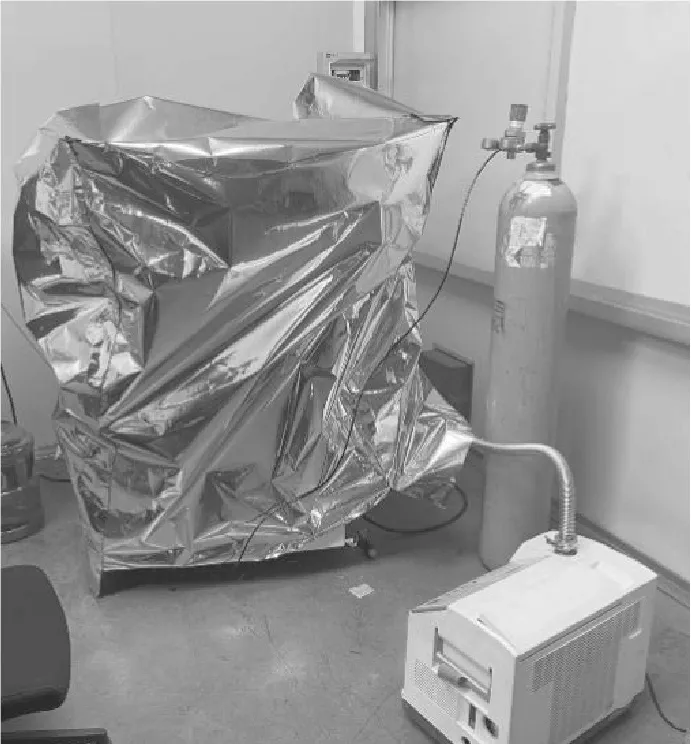

用检漏仪对气室抽真空至本底,待本底信号<5.0×10-10Pa·m3/s,对整个设备套装柔性氦罩。现场验证如图8所示,通过氦罩将被检测部位包住,利用真空泵将氦罩内空气抽走,再对氦罩内充氦气,保证氦罩内氦气充足的情况下检测15min。检漏仪泄露信号平稳后,检漏值小于漏率指标即为合格。

图8 现场验证

需要说明的是,15min的等待时间是非常严格的,在这段时间内,管道内部为0.1Pa~0.6Pa的真空环境,为了验证氦罩内的氦分子很难渗透到管道内部,同时使氦罩内的氦气浓度保持在一定范围内,需要每5min向氦罩内再充入一定氦气。为了保证15min的验收可靠性,检验时需要将检测等待时间延长至20min,以冗余量来确保验收成功。

4.3 验证结果

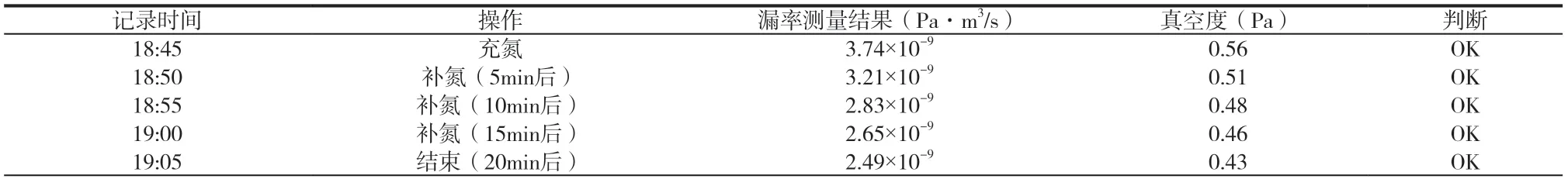

测试的数据记录见表6。

表6 测试数据

通过表6数据可以看出,本设备的漏率测量结果为20min内的数据均<1×10-8Pa·m3/s且数据呈下降趋势,说明密封效果较好,没有出现渗漏等现象,符合漏率指标要求,验证合格。

5 结论

作为一个成功的项目,全密封气溶胶监测仪已对客户完成交付,得到了客户的认可。成功的关键主要是研发初期对需求的充分理解,对高性能密封技术的研究奠定了理论基础。

该设备是一款完全从0到1的新产品,虽然在开发过程中出现了一些小问题,但研究方向是正确的,最终完成了整个设备的交付。全密封气溶胶连续检测仪的结构密封看似简单,但一定要注意“局部微漏,全盘皆漏”,设计、装配和验证都需要严谨对待。

该设备的开发运用了真空技术,使科研人员能够判断所处的研究环境是否会对健康产生威胁。该款监测仪解决了用户的痛点,为各类科研机构的科研人员保驾护航。