液压快换接头压力降-流量特性试验台的设计及不确定度分析

2024-05-07郑智剑钱婷婷钱咪贺梁

郑智剑,钱婷婷,钱咪,贺梁

(1.宁波市产品食品质量检验研究院(宁波市纤维检验所),浙江宁波 315048;2.国家智能制造装备产品质量监督检验中心(浙江),浙江宁波 315800;3.镇海区教育发展研究院,浙江宁波 315202)

0 前言

液压快换接头可在不使用工具的条件下进行手动连接和拆卸,可以在高压条件下进行重复、快速通断,且具有密封性好、安全性高等特点,在农业机械和工程机械等领域具有广泛应用[1]。快换接头的公端和母端连接后,受内部截止阀、背压释放装置等影响,其内部流道会发生明显改变,因此在进、出口端会产生压力降。并且,快换接头两端的压力降会随流量的变化而改变。因此,测量全流量范围内快换接头的压力降,特别是在大流量、高流速工况下的压力降,对于评价快换接头在高负荷工况下的流通能力具有重要意义。由于快换接头的型号规格、结构特点、使用工况、流通介质等具有较大差异,为准确评价其压力降-流量特性,且适应大功率液压系统的发展趋势[2],需建立具备通用性、大流量的液压快换接头压力降-流量特性试验台。

目前,现行快换接头试验方法的国家标准和国际标准为GB/T 5861—2003《液压快换接头 试验方法》[3]和ISO 18869:2017《Hydraulic fluid power-Test methods for couplings actuated with or without tools》[4]。在上述标准中,规定了压力降-流量试验的装置和测试步骤。目前,在快换接头压力降-流量试验平台的建设方面,主要有:郑祥明等[5]设计了多品种液压快换接头压力降试验系统,该试验系统采用双泵合流和多级节流的方式,可开展流量调节范围0.75~283 L/min内的快换接头的压力降-流量试验,适用于公称通径为5~25 mm的快换接头,试验介质为32号液压油;魏超[6]设计了采用闭环流量控制方式的快换接头流阻测试系统,该测试系统的流量调节范围为0~50 L/min,压力降测试范围为0~200 kPa,适用于最大公称通径为15 mm的快换接头,试验介质为乙二醇混合液。在ISO 18869:2017标准中,规定了公称通径为5~51 mm内快换接头的标准额定流量。公称通径为50 mm的快换接头对应的标准额定流量为788 L/min。由此可知,现有的压力降-流量试验的装置还无法满足大规格快换接头的测试需求,不利于产品的性能提升和新产品研发。同时,在工程机械和农业机械等领域,46号液压油或水也是快换接头较为常用的工作介质。但针对上述2种介质,尚未有适用的压力降-流量特性试验台。

本文作者依据ISO 18869:2017标准,设计了一套液压快换接头压力降-流量特性试验台,采用46号液压油或水作为试验介质。试验台的流量调节范围为40~1 000 L/min,压力降测试范围为0~5.0 MPa,用于公称通径为12.5~51 mm的快换接头。并且,完成配套测试软件的开发以及快换接头压力降测量值不确定度的计算。

1 系统设计

液压快换接头压力降-流量特性试验台主要用于测试不同流量下液压快换接头进、出口两端的压力降,也可结合试验介质的密度和介质流速计算得到其流量系数和流阻系数[7]。试验台适用于直通式、单截止式和双截止式等类型的液压快换接头。

1.1 设计参数

液压快换接头压力降-流量特性试验台的试验介质可采用46号液压油或水;被测快换接头的适用公称通径范围为12.5~51 mm;被测快换接头进、出口的压力降测量范围为0~5.0 MPa。试验平台的流量调节范围为40~1 000 L/min;当采用46号液压油作为试验介质时,其温度调节范围为20~70 ℃。试验平台具有自动化控制和数据采集系统,以及报表生成和打印功能。

1.2 设计原理

试验装置的原理如图1所示。试验台可以分为油侧工位和水侧工位。其中,油侧工位有2路管道进行供油,管道规格分别为φ60 mm×8 mm;水侧工位有3路管道进行供水,管道规格分别为φ22 mm×3 mm、φ34 mm×4 mm和φ60 mm×5 mm。2个工位共用1个试验段。

试验段的设计原理如图2所示。试验段的管道直径为114 mm,超过被测快换接头最大公称通径的2倍,保证了试验段的最大通流能力。L1和L4的长度为1 140 mm,按10倍的管道设计;L2的长度为570 mm,按5倍的管道直径设计;L3的长度为连接状态下的快换接头加上其两端的转换接头的长度。在被测快换接头的进、出口均安装有温度传感器,在其出口安装有流量计。

图2 试验段原理

1.3 测试设备

当以46号液压油作为试验介质时,采用5台并联的液压泵对试验段进行供油。针对不同公称通径快换接头的压力降-流量的测试需求,可启动不同的电机泵组。5台液压泵均为高压柱塞泵,泵的公称排量分别为40、71、125、180、250 mL/r。每台泵配备有功率相匹配的三相异步电机,电机的转速调节范围为100~2 800 r/min。试验段所用流量计为齿轮式,型号为VC12F1PS,数量为4台,制造商为KRACHT。单个流量计的流量测试范围为0~250 L/min,精度等级为±0.5%。

当以水作为试验介质时,采用水泵供水,泵的最大流量为120 m3/h。共有3路并联的供水管道,其中:规格为φ22 mm×3 mm的管道上安装有型号为TM4TFS040S的流量计,流量测试范围为13.3~66.7 L/min;规格为φ34 mm×4 mm的管道上安装有型号为TM16TFS040S的流量计,流量测试范围为53.4~267.0 L/min;规格为φ60 mm×5 mm的管道上安装有型号为TM68TFS040S的流量计,流量测试范围为227~1 133 L/min。上述3个流量计的制造商为KRACHT,精度等级为±0.5%。

试验段所用的温度传感器的型号为TA2105 + EVC001,数量为4个,制造商为IFM。温度测量范围为-50~150 ℃,模拟量信号为4~20 mA。所用的压力传感器的型号为P200S-GB100AG14M4B/HT,制造商为BANNA。压力测量精度为0.1%,线性度为±0.2%,重复性不大于0.1F.S.,模拟量信号为4~20 mA。

2 试验

2.1 试验平台

搭建的液压快换接头压力降-流量特性试验台如图3所示。采用某制造商生产的快换接头进行压力降-流量特性试验,快换接头的公称通径为50 mm,额定流量为450 L/min,试验环境温度为(25±2) ℃。

图3 液压快换接头压力降-流量特性试验台

按ISO 18869:2017标准中的13章进行试验,步骤如下:

(1)将连接后的快换接头总成装入试验段,在额定流量的25%、50%、75%、100%、125%、150%的工况下,按正、反2个方向测定并记录压降值;每个试验流量点重复测量10次,取平均值。

(2)从试验段中拆卸快换接头总成,装入公称通径为50 mm的硬直管,在被试快换接头流量的25%、50%、75%、100%、125%、150%的工况下,测定并记录压降值;每个试验流量点重复测量10次,取平均值。

(3)计算步骤(1)(2)中每个流量试验点记录的压降值的差值,得到被试快换接头总成的净压降值,并按正、反2个方向绘制压力降-流量特性曲线。

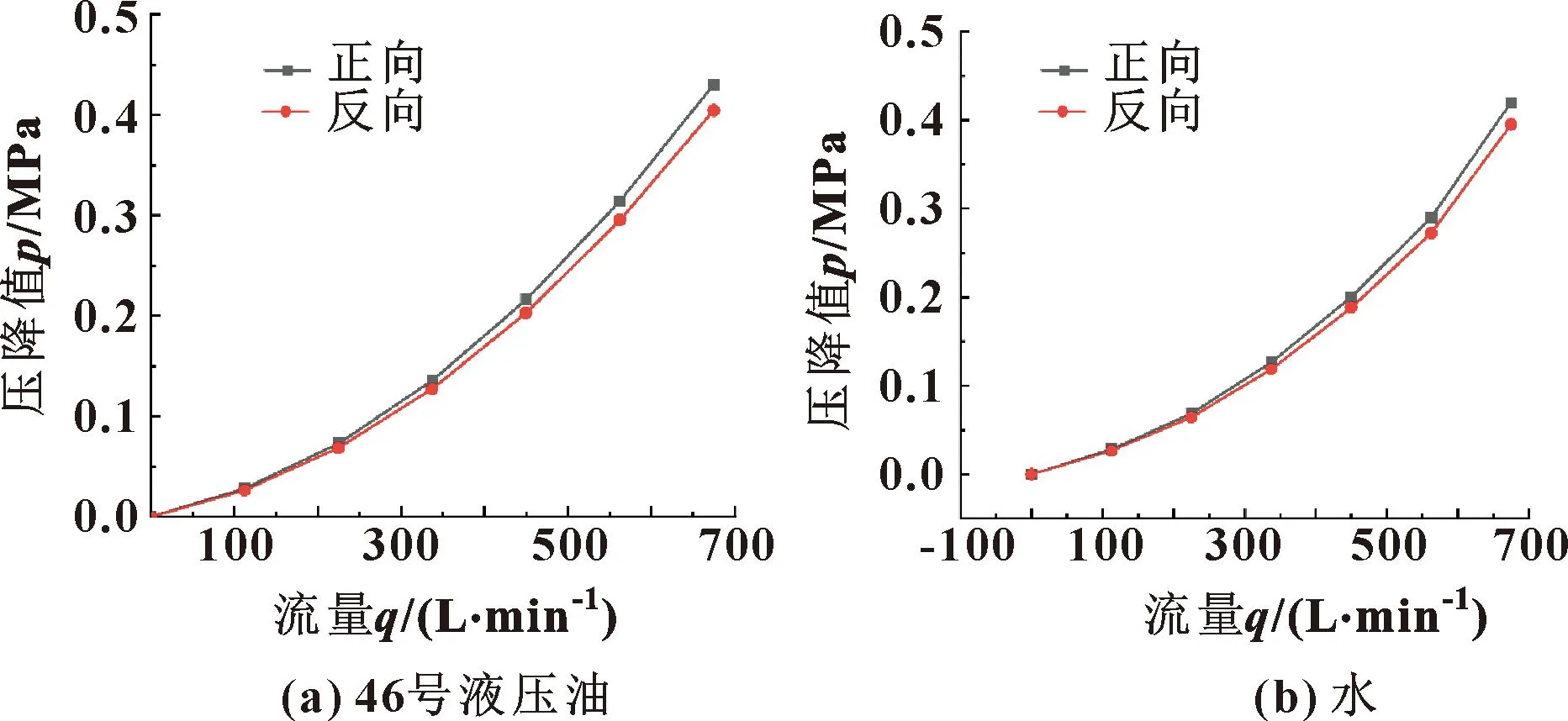

在整个试验过程中,控制液压油温为(40±2) ℃,使试验介质的黏度保持稳定。按上述试验步骤,分别以46号液压油和水为介质,测试得到被测快换接头的压力降-流量特性曲线如图4所示。可知:正、反2个方向测定的压降值存在一定差异,这是由于快换接头内部流道的不对称导致的。

图4 被测快换接头的压力降-流量特性曲线

2.2 测控系统

试验台采用PLC控制液压泵和水泵的启动和停止,并提供测试所需的流量和压力;测试部分用硬件以及NI-PXI及其对应的LabVIEW软件进行压差、流量、温度等数据采集、记录和分析。试验台的测试界面如图5所示。在“参数显示”区域,界面实时显示热介质(46号液压油)和冷介质(水)流量、进出口的温度和压力等。点击“数据导入表格”可实时保存需要采集的流量、进出口压力和温度等数据。

图5 试验台的测试界面

3 不确定度分析

快换接头压降值测量的不确定度直接影响其压力降-流量特性的准确评价。由上述可知,此试验过程中是通过测量快换接头进、出口的压力值来计算压降值,之后再减去测试管道自身的压降值,最终得到净压降值。

快换接头进、出口压力值的测量属于密闭回路中平均稳态压力的测量,因此可采用ISO 9110-1:2020《液压传动 测量技术 第1部分:通则》[8]和ISO 9110-2:2020《液压传动 测量技术 第2部分:密闭回路中平均稳态压力的测量》[9]来计算不确定度。

3.1 净压降值的测量值和数学模型

在额定流量(450 L/min)工况下,测量被测快换接头进、出口的压降值,共10次,采用46号液压油为试验介质,测量结果如表1所示;采用水为试验介质,测量结果如表2所示。

表1 额定流量下被测快换接头进、出口的压降值(液压油)

表2 额定流量下被测快换接头进、出口的压降值(水)

计算被测快换接头进、出口的净压降值的数学模型如式(1)所示:

(1)

上述各压降值的灵敏系数计算公式如下所示:

(2)

c2=∂p/∂pg

(3)

c3=∂p/∂rht

(4)

式中:c1、c2、c3分别为被测快换接头的净压降值、压力传感器二次仪表的平均压力示值、流体高度差引起的压降值的灵敏系数,其数值均为1。

3.2 压力降测量示值引入的不确定度

由测量过程可知,影响被测快换接头进、出口的净压降值的不确定度分量主要有:(1)压降测量示值引入的不确定度分量u1;(2)读数误差引入的不确定度分量ur;(3)测压点引入的不确定度up;(4)温度效应影响引入的不确定度uT;(5)流体压头效应引入的不确定度u(rht);(6)显著的环境影响和电路元件影响引入的不确定度uc。

其中,此试验环境温度为(25±2) ℃,与压力传感器校准过程中的温度差不大于5 ℃,可以忽略温度效应;在数学模型中,已经对流体压头效应进行修正,可不考虑它对不确定度的影响;并且,在此处可不考虑环境条件和电路元件的影响。综上,被测快换接头进、出口净压降值的测量不确定度分量只需考虑u1、ur、up。

压降测量示值引入的不确定度分量u1需考虑系统校准的不确定度uc和读数误差引入的不确定度ur。压力传感器的准确度等级为0.2级,量程的上限为5.0 MPa,按均匀分布可计算得到uc=0.005 8 MPa。

读数误差引入的不确定度ur需考虑压力传感器采集装置的读数误差引入的不确定度u1r以及其测量重复性引入的标准不确定度u2r。压力传感器采集装置的数显分辨率为0.001 MPa,其末位已经过圆整,其引入的不确定度可按照式(5)进行计算,u1r=0.000 3 MPa;根据表1中压降值的10次重复性试验可按式(6)计算u2r,u2r=0.000 7 MPa。两者取较大值,则ur=u2r=0.000 7 MPa。

(5)

(6)

由式(7)可确定管路中的最大流速v,计算得到v=2.065 2 m/s。

v=0.066 7q/(πd2)

(7)

式中:q为预计通过被测快换接头的最大流量,q=675 L/min;d为试验段的管道内径,d=102 mm;π为常量,π=3.141 592 653 6。

可按式(8)计算up,计算得到up=0.000 1 MPa。

up=Kv2ρ

(8)

式中:K为常量,K=0.25×10-4,适用于1型测压点;ρ为32号液压油的比重,ρ=0.86。

由于各不确定度分量之间相互独立,则:

3.3 管路净压差引入的不确定度

通过拆除被测快换接头进行重复试验,测得管路的净压差为0.013 MPa,其测量结果的不确定度u2和u1相同,即u2=0.005 8 MPa。

3.4 流体高度差引入的不确定度

测量仪表和测压点之间存在流体高度差,采用式(9)对压力读数进行修正:

rht=gρht×10-6

(9)

式中:g为重力加速度,取9.806 65 m/s2;ht流体高度差,为0.051 m。

3.5 合成不确定度

各不确定度分量之间互不相关,依据ISO 9110-1:2020标准附录B中的不确定度传播率计算误差测量的标准不确定度:

依据依据ISO 9110-1:2020的第7.6条,取k=4,可得到95%置信区间的测量不确定度,则采用46号液压油作为试验介质时,压差测量结果可表示为

p=0.203 MPa,U=0.036 MPa (k=4)

按相同的数学模型和计算步骤,采用水作为试验介质时,压差测量结果可表示为

p=0.199 MPa,U=0.034 MPa (k=4)

文中所搭建的液压快换接头压力降-流量特性试验台现已投入使用,其设计和测量仪器精度符合国家标准GB/T 5861—2003《液压快换接头 试验方法》的要求。

4 结论

(1)试验台可使用46号液压油或水为介质测试快换接头的压力降-流量特性。

(2)试验台的流量测试范围为40~1 000 L/min;被测快换接头进出口压差测量范围为0~5.0 MPa,被测快换接头的适用工程通径范围为12.5~51 mm。试验台也可用于测试被测快换接头的流量系数和流阻系数。

(3)95%置信区间下计算得到试验台油侧工位的不确定度为0.036 MPa,水侧工位的不确定度为0.034 MPa。