炼油企业液态烃泵机械密封的应用及可靠性分析

2024-04-30李明

李 明

(中国石化 洛阳分公司 , 河南 洛阳 471012)

机械密封是炼化企业转动设备密封的重要部件,机械密封的可靠性,决定了机泵的安全、可靠和长周期运行。现阶段炼化企业转动设备已广泛使用集装式机械密封。通过统计某企业近3年机泵故障,机械密封的故障仍占54%左右。炼油装置中液态烃不同于蜡油、柴油等油品,它具有易汽化、润滑性能低、密度小等特点,这也给液态烃类机泵的密封平稳运行带来了困难。液态烃泵用机械密封往往寿命比一般机封短,易出现突发性泄漏。通过对企业使用的液态烃泵的密封应用情况进行调研,并对影响其可靠性的因素进行分析,对企业泵用密封安全、可靠、耐久使用提出了具有一定的指导意义方案。

1 炼油装置液态烃泵调研

液态烃是指组分为C3、C4且常温下易汽化的液化石油气类的介质。对企业液态烃泵分布进行调研,列入该企业液态烃机泵分布在催化装置、重整装置、加裂装置、气分装置、烷基化等共计98台。液态烃泵机械密封的型式有:单端面弹簧式机械密封、串联机械弹簧式双端面密封、串联干气弹簧式双端面密封、串联机械波纹管式双端面密封。供应商集中在丹东克隆、中密控股、西安永华等几家主力供应商。

2 液态烃泵的故障统计分析

针对引起液态烃泵密封失效情况进行统计汇总,同时调研了其他几家炼化企业液态烃泵数据,汇总了4类主要故障形式。包含其他企业数据,分布情况见表1。

表1 液态烃泵故障情况汇总

2.1 工艺条件变化和操作原因导致的密封失效

2.1.1抽空引起的机械密封失效

泵抽空时可能会引起以下情况:机械密封的摩擦副因润滑介质缺失,造成端面磨损失效;同时因为端面干摩擦后温度高造成硬质合金(石墨)热裂,辅助密封圈胀裂后密封失效;抽空会引起泵剧烈振动造成密封端面的开启力大于闭合力,引起端面开启泄漏失效。抽空原因引起失效破坏主要有:密封面表面出现环状沟纹,严重的出现裂纹或断裂。

2.1.2汽蚀引起的机械密封失效

泵发生汽蚀会伴随着的液态烃汽化,汽蚀本身对机械密封的主要影响是强烈水力冲击和振动。 其失效形式主要有:静环防转销打弯或离位、动环移位,结果表现为端面间隙扩大,密封失效泄漏。

2.1.3密封端面上介质汽化引起的密封失效

密封端面上液体汽化时,端面膜压和开启力会发生显著的变化。进而导致导致膜压系数发生较大变化,密封面闭合力改变造成密封开启失效。其失效形式主要有:石墨环有均匀细小的环状沟纹、静环碳化钨表面有局部的擦亮、或者静环碳化钨表面黏结小块的石墨,将动环表面磨出深沟。

2.1.4机泵振动大对密封失效的影响

泵轴向振动对密封的危害最大,会造成液膜厚度发生变化,严重的会直接造成密封端面被推开引起密封失效;振动过程中因介质的不连续性,机械杂质也会进入密封端面而加剧端面磨损;同时振动会带来机封本身配合间隙的扩大,造成机封本身发生泄漏。

2.2 密封件自身原因导致的机械密封失效

密封自身原因引起的密封失效主要有:①密封组件故障导致密封的使用寿命变短;②密封材料的选择错误,造成短时间内出现泄漏问题。

密封件中配件质量、装配原因也是引起密封失效的原因之一,如摩擦副材料质量差、O形环失效、密封端面粗糙度没达到要求、动静环不同心、密封端面的平面度偏差大、动环不能自由浮动。

2.3 安装导致的机械密封失效

机械密封的安装质量如密封轴套与泵轴的水平度、同心度超标,密封件轴向定位不准或超标都会引起密封在正常和稳定运行过程中失效。

2.4 辅助系统造成的密封失效

①密封端面摩擦热设计与冲洗系统的不匹配最容易造成密封失效。此现象会使介质汽化形成气阻,或密封端面摩擦热的集聚。②注意配置干气密封机泵转速的限制。转速≤1 000 r/min时,会使旋转气膜形成刚度不足,造成动静环的干摩擦,干气密封失效。

3 液态烃泵机械密封应用中需注意的问题

3.1 液态烃密封系统的合理选择

从液态烃泵密封的安装要求、使用稳定性以及使用寿命的角度来看,干气密封具有一定的优势;从一次性投资、检修费用的角度来看,干气密封的成本较高;从使用过程的安全、环保角度上来看,选择串联机械密封和串联干气密封都是成熟的方案。

3.2 液态泵机械密封在设计选型中需注意的事项

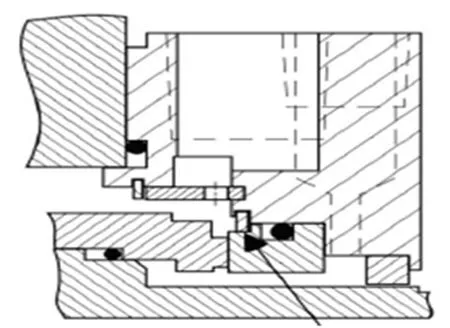

①针对液态烃容易抽空的情况,主密封结构设计时除需考虑更可靠防转结构外,更需考虑采取防止静环从静环压盖脱离的防脱离结构限位设计,如限位环(见图1)。②针对液态烃实际工况,如果温度高于60 ℃,易采用内部循环和冲洗方案PLAN23的闭路循环系统。③对于串联式密封应设置节流套,可把内侧密封泄漏的介质引到抑制密封腔的排放口排放,其节流套易设置为非打火材料,见图2。④需重视对密封端面结构参数和操作参数的设计。设计中密封端面的结构参数和操作参数需充分与业主方结合,如载荷系数、干气密封密封腔压力、干气密封螺旋槽深度、机封PV值、密封腔压力和温度等均需与现场实际结合设计。

图1 静环限位环图

图2 抑制密封腔节流套

3.3 机械密封辅助系统的监控与监测

因液态烃本身独有的介质特性,易带来机泵运行中更多的不确定因素,因此液态烃泵在使用和操作中,需要注意以下几点:①稳定液态烃工艺操作,尤其注意液态烃泵的抽空和汽蚀问题。②规范液态烃泵备用泵的管理,启动前要进行冲液、排气、暖泵,让密封腔或冲洗系统充满液体。③严格对机械密封辅助系统的检查和维护,关注缓冲罐液位的变化,同时要及时切出封油罐中的水。④对于配置PLAN53/53A系统的机封,需及时补充封油,防止出现动静环干摩擦。⑤采用干气密封的机泵,其密封间氮气压力要高于介质压力0.2~0.3 MPa。

3.4 液态烃机械密封安装中需注意的问题

机械密封的安装对轴串量、密封本体端面平整度,压盖和密封箱止口间隙、密封压盖和泵体的止口间隙、轴套的径向跳动等均有严格要求。①对于集装式机械密封,要核查其安装尺寸图,确保与现场安装尺寸一致。②检查密封与泵之间的装配尺寸是否满足标准,要求密封端盖与密封腔的内径或者外径配合面要满足轴度要求,总跳动量≤0.125 mm。 ③检查泵的安装尺寸在标准内。根据API标准要求:轴窜动量在0.25 mm以内;轴摆动量≤0.06 mm;轴弯曲度≤0.05 mm;密封端盖与接触平面对中心线的不垂直度允许差0.03~0.05 mm。④对于有旋向要求的干气密封的安装,要确保干气密封的要求方向与机泵转向一直。

4 结论

①从液态烃泵机械密封应用以及运行实践来看,采用串联机械双端面密封和串联干气双端面密封都是成熟可靠方案。但根据现场运行实际,优选串联干气双端面密封。②基于企业所处地区的安全、环保要求,液态烃泵的轴端密封不能选用单端面机械密封结构。③需重视对一些不符合API610密封腔尺寸要求的老、旧泵机械密封的改造工作,改造时需充分结合机泵故障履历,总结经验教训,对机封进行设计优化。 ④针对液态烃泵特别需注意泵运行抽空、介质汽化、汽蚀以及密封设计等对密封失效的影响。⑤需综合考虑密封方案的合理设计和选择、密封系统的正确操作和维护、机泵和机械密封正确安装以及密封的综合管理等几方面因素,才能建立一个可靠的密封运行环境。