水运工程钻孔灌注桩水下混凝土配合比设计及优化研究

2024-04-29林锦榕

林锦榕

(福州潮洋工程试验检测有限公司,福建 福州 350001)

水下混凝土配合比设计是钻孔灌注桩施工的重要环节,直接影响到灌注桩的质量。钻孔灌注桩施工之初,对水下混凝土配合比的准确掌握,对于后续的施工和后期的质量保证都有重要作用[1]。因此,在水运工程建设中,钻孔灌注桩水下混凝土配合比设计及优化研究具有重要意义。

1 工程概况

某水运工程位于福建地区,已建成3万t级码头和5万t级码头,设计通过能力合计220万t,拟沿已建成的两个泊位前沿线,向西顺延新建2个泊位及配套的陆域设施。码头平台采用高桩梁板结构,平台总长402 m,宽35 m。排架间距9.85 m,共44榀,每榀排架设置6根Φ1 250 mm 灌注桩。平台上部结构由叠合面板、前边梁、预应力轨道梁、纵梁、后边梁、横梁和桩帽组成。

2 水下混凝土配合比的控制要点

2.1 原材料要求

2.1.1 水泥

水泥是水下混凝土的主要成分,是控制水下混凝土强度和耐久性的关键要素之一。水下混凝土所用水泥可采用矿渣水泥、火山灰水泥、粉煤灰水泥、普通硅酸盐水泥或硅酸盐水泥,理论强度值应在42.5 MPa以上。在码头水下混凝土配比设计中,应根据具体使用环境选择合适的水泥类型。本次选择普通硅酸盐水泥。

2.1.2 粗细骨料

骨料是码头水下混凝土中另一个重要的组成部分。水泥与骨料的黏结情况,将影响水下混凝土的强度和耐久性。在码头水下混凝土的配合比设计中,应选择经过筛分良好、颗粒均匀、无影响混凝土强度和耐久性的杂质的高质量骨料[2]。粗、细集料应选用连续级配标准的集料,细骨料应选择使用中粗砂,粗骨料的最大粒径不大于导管内径的1/6,混凝土的输送管的1/3和钢筋净距的1/4。

2.1.3 粉煤灰

加入适量的粉煤灰可以改善混凝土的流动性、减少水泥使用量,提高水下混凝土的抗压性能和耐久性。该配合比粉煤灰选用满足F类Ⅱ级指标要求的粉煤灰。如何调整粉煤灰掺量,也是本研究的重点内容。

2.1.4 减水剂

水下混凝土添加适量的减水剂可在混凝土制备过程中减少水泥的使用量,并且提高混凝土的流动性,降低混凝土成本,提高混凝土强度和耐久性。本研究配合比选用某品牌聚羧酸高性能减水剂,推荐掺量为1.5%。

2.2 配比设计

根据JTS 202—2011《水运工程混凝土施工规范》要求,水下混凝土的施工配置强度要比设计强度标准值提高40%~50%,当掺减水缓凝剂或粉煤灰时,最小凝胶用量应为300 kg/m³,坍落度控制为160 ~220 mm。本工程水下混凝土设计强度等级为C35。本研究取试配强度较设计强度标准值提高40%,即49 MPa。根据配合比计算程序,初始配合比水泥用量为320 kg/m2,粉煤灰用量为80 kg/m3,胶凝材料用量为400 kg/m3,粗集料用量为1 071 kg/m3,细集料用量为763 kg/m3时,减水剂用量为5.12 kg/m3,水用量为160 kg/m3,砂率控制在42%左右,水泥及粉煤灰占比待配合比优化试验后确定。最终确保混凝土质量等级可以满足水下作业要求。

3 水下混凝土钻孔灌注桩配合比的优化试验

随着粉煤灰等水化热材料的普及,人们对灌注桩工程提出了更高的要求。若想更好满足工程建设需要,可通过加入掺合料的方式实现混凝土钻孔灌注桩配合比的优化设计[3]。为此,本研究提出在胶凝材料内加入不同比例粉煤灰的性能测试试验,验证配合比优化设计的可行性。

3.1 试验方法

以上文提出的钻孔灌注配合比设计为基准,添加不同比例的粉煤灰替代水泥,控制好用水量与集料用量,保证外加剂用量恒定,进一步探究钻孔灌注桩混凝土的工作性能、力学性能、耐久性的变化情况。

3.2 工作性能试验

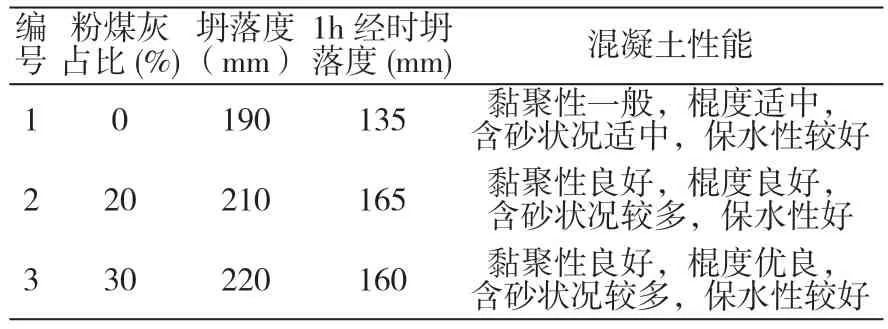

在进行钻孔灌注桩混凝土的工作性能试验过程中,应以坍落度试验为主,上述阐述的钻孔灌注桩混凝土的最大集料粒径不超过40 mm,并属于大坍落度砼,在试验过程中可将配合比的插捣难度、保水性、含砂状况作为测试指标。同时,为了进一步探究混凝土性能,还要测量1 h坍落度的实际损失量[4]。不同粉煤灰掺量的混凝土性能试验数据如表1所示。

表1 不同粉煤灰掺量下的混凝土性能试验数据

根据上述数据可知,在基准配合比中加入粉煤灰,会进一步提高坍落度,且随着加入比例的提升,新拌钻孔灌注桩混凝土的坍落度也随之增加,直至30%后趋近平稳。从凝聚性与保水性层面分析,与基准混凝土相比,在掺入比例达到20%时效果最佳。至于从1 h坍落度的损失量角度来看,加入粉煤灰后的坍落度损失量仍存在一定的降低变化,直至掺量在30%时达到最小值,证明粉煤灰能够起到提升塑性的作用[5]。

3.3 力学性能试验

钻孔灌注桩混凝土的力学性能试验通常以砼的抗压强度作为测试指标,在试验过程中同样要以上述不同粉煤灰的配合比作为研究对象,并分别作为抗压试件,依照规范要求完成配制、成型,测试在3、7、28、90 d的强度数值,之后依照水泥混凝土试验规程中的各项要求完成数值计算,进一步分析其变化规律。具体数据如表2 所示。

表2 混凝土力学性能试验数据

根据上述数据可发现:在低龄期,随着粉煤灰掺量的提升,强度的降低趋势也更加明显;随着龄期不断提升,添加粉煤灰的砼强度提升速率也会随之加快,直至28 d龄期后,添加粉煤灰的混凝土强度能够符合适配砼强度要求,基本与未添加粉煤灰的混凝土强度一致[6];至于在90 d龄期后,大多数添加粉煤灰的混凝土强度基本高于基准砼,究其原因在于粉煤灰存在一定的火山灰效应,其活性成分会与水泥产生水化反应,进而生产成Ca(OH)2。该物质会与粉煤灰活性成分进一步反应生成水化硅酸钙,能够用于填充混凝土孔隙;但掺量较高的混凝土与基准砼相比,强度较低。综上所述,混凝土内添加粉煤灰存在一个上限值,一旦超过该数值,便会造成后期强度的削减,因此,可确定最佳的粉煤灰掺量应为20%。

3.4 抗渗试验

抗渗试验方法以水压力法为止,需要在试件养护28 d后进行,水压最初为0.1 MPa,之后每隔8小时提升0.1 MPa,直至组件出现渗水为止。根据试验发现,基准配合比试件在水压达到0.7 MPa后发生渗水,至于其他两个试件,则在水压分别达到0.8 MPa和0.9 MPa发生渗水。由此看出,加入粉煤灰能够在一定程度上提高混凝土的抗渗效果。同时当掺入量达到30%左右时,混凝土的抗渗能力最佳。究其原因在于,粉煤灰颗粒相对较小,能够填充至混凝土孔隙中。并且粉煤灰与水泥发生水化反应后的Ca(OH)2可以填充至混凝土水泥浆水分蒸发后留下的孔隙,进而增加混凝土密实度。

4 结语

综上所述,当粉煤灰掺量为30%时,混凝土工作性能及抗渗性能最优,但水下混凝土对适配强度的要求较高,该项目水下混凝土试配强度为49 MPa,粉煤灰掺量为20%时满足试配强度要求。(最终确定的配合比为水泥320 kg/m3,粉煤灰80 kg/m3,粗集料用量为1 071 kg/m3,细集料用量为763 kg/m3时,减水剂用量为5.12 kg/m3,水用量为160 kg/m3。)

码头水下混凝土的施工需要根据具体情况进行配合比设计和优化。在配合比设计中应考虑混凝土的强度要求、水泥种类、砂石等级和水灰比等因素,确保混凝土强度和耐久性满足要求。通过试验数据的统计方法,可以优化配合比,选择最佳粉煤灰掺和比例,确保混凝土的最佳强度和耐久性,保障码头的使用寿命和安全性。