718镍基合金切削加工过程刀具磨损影响研究*

2024-04-29汪东明单以才

汪东明,单以才

(1.江苏电子信息职业学院汽车工程学院,淮安 223003;2.南京晓庄学院电子工程学院,南京 211171)

0 引言

金属切削加工过程中刀具始终为一损耗品,在加工过程中其会不断被磨损,导致后期加工质量变差,加工精度降低。不仅如此,还会对工件表面应力的分布产生重要影响,进而影响零件后期的疲劳寿命以及抗裂纹、抗腐蚀等多方面性能。目前对于该领域的研究有实验、仿真以及解析分析,其中实验分析和仿真分析是主要手段,而解析分析由于其较为复杂,且分析过程有诸多不确定性的因素,导致其目前的使用不是很广泛。USCA等[1]综合考虑了切削参数和刀具磨损,对Al/TiN涂层刀具铣削加工Cu-B-CrC进行了研究,其主要考虑切削参数对于刀具磨损的影响以及随之而来的切削温度和粗糙度的变化;ZHAO等[2]主要分析了718镍基合金干切削加工过程中TiAlN涂层刀具的磨损对于切削温度的影响,其指出与无涂层刀具相比,刀具涂层的存在可以起到隔热并延长刀具使用寿命的效果;ZHANG等[3]提出了考虑刀具磨损的微铣削力模型,并基于6061铝合金的实验结果验证了相应模型的可靠性;韩俊峰等[4]研究了刀具后刀面磨损对切削力、切削温度、粗糙度及残余应力的影响规律,其只是单纯的考虑后刀面磨损的影响,也未从本质机理上对不同物理量的变化和其之间的内在关系做相应的分析说明。

本文基于有限元工具对刀具不同磨损形式和磨损量条件下切削718镍基合金过程进行了相应的仿真,同时对切削力、切削温度以及表面残余应力的变化进行相应的分析,从切削力和切削温度的变化情况去考察切削表面残余应力的变化,揭露刀具磨损对切削结果的影响本质,为相应的切削过程的优化提供可靠的指导。

1 刀具磨损类型

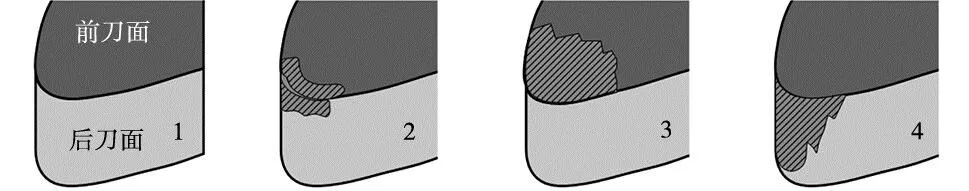

根据文献[10],主要将磨损分为前刀面磨损、后刀面磨损、前后刀面和同时磨损4种形式。为了表示所有磨损类型,采用相应的形貌曲线进行建模,如图1所示。

(a) 未磨损刀具 (b) 刀尖圆磨损 (c) 前刀面磨损 (d) 后刀面磨损

为了简化模拟,将几何图形理想化和放大,以使结果分析更容易。其中刀具1为未磨损的新刀具,刃口钝圆半径为20 μm;刀具2为轻微磨损,主要是后刀面磨损,加上工件材料在切削刃上的粘着,改变了切削刃的微观几何状态;刀具3为特定的前刀面月牙洼磨损;刀具4为后刀面磨损。刀具的磨损决定着刀具寿命以及加工表面质量等,本文分析不同刀具磨损情况下切削力和切削温度以及加工表面残余应力的变化情况。本文所分析的刀具的磨损类型主要有3种,分别为刀尖圆磨损,前刀面月牙洼磨损以及后刀面磨损,在正交模型中,相应的刀具磨损模型分别如图2a~图2c所示。

(a) 刀尖圆磨损示意图 (b) 前刀面月牙洼磨损示意图 (c) 后刀面磨损示意图

2 有限元建模

2.1 本构模型

本文依然选用Johnson-Cook本构模型[5],其目前依然是金属切削仿真中广泛使用的本构模型,其表达式为:

(1)

表1 IN718镍基合金的Johnson-Cook本构模型参数

为提高仿真效率,将刀具设置成刚体,即忽略刀具应力和应变的变化,同时为了较为准确分析工件表面内应力的分布,刀具的温度及其与工件间的热传递过程在仿真过程还是给予考虑和分析。

2.2 其他物理参数

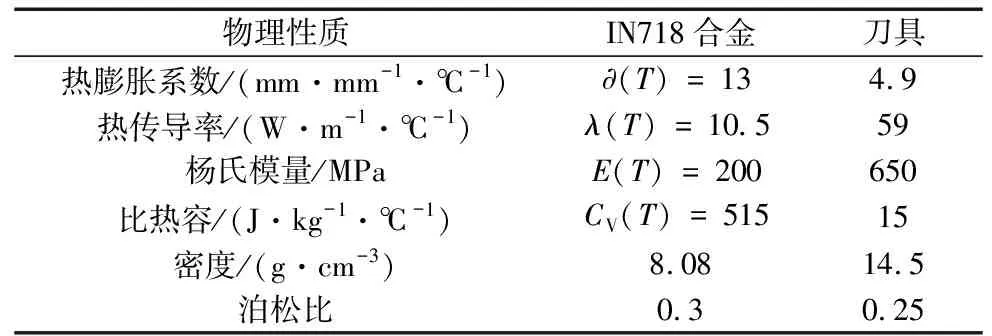

工件和刀具其他物理性质如表2所示[7]。

表2 IN718镍基合金和所用刀具的物理参数

2.3 摩擦模型

本文采用修正后的包含粘结区和滑动区的库伦摩擦模型[8],在滑动区(μσ<τmax),相应的摩擦为:

τ=μσ

(2)

而在粘结区(即μσ≥τmax),刀具和工件间摩擦可表达为:

τ=τmax

(3)

式中:μ为滑动区摩擦系数,τmax为工件材料屈服剪切应力,其可表达为:

(4)

式中:σy为工件材料屈服正应力。对于IN718镍基合金的屈服剪切应力,本文对其取值为320 MPa。

3 仿真结果分析

仿真过程采用正交切削模型,切削进给量为0.12 mm,切削速度为150 m/min,相应的正交切削过程仿真如图3所示。

(a) 切削过程应力分布结果 (b) 切削过程温度分布结果

可以看出,在第一变形区材料的米塞斯应力最大,在切屑与刀具前刀面的接触区域,相应的温度最高,相应的仿真结果较为符合常理。

3.1 切削力分析

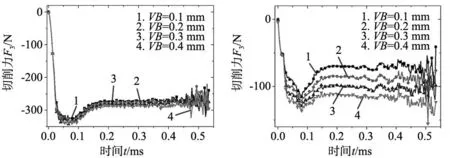

(1)刀尖圆磨损的影响。切削力随着刀尖圆半径的增大而发生的变化如图4所示。

(a) 切削方向的力 (b) 进给方向的力

可以看出,随着刀尖圆的磨损,即刀尖圆半径变大,相应的切削力也呈现逐渐增大的趋势。相应的现象可以归结为:当刀尖圆半径增大后,会使得刀具变钝,因此切削能力降低,从而导致切削力有增大的趋势。不过从结果上看,进给方向切削力增大的幅度更大一些,当刀尖圆半径从0.1 mm增大到0.4 mm过程中,进给方向的力增幅大概80 N左右,切削方向的力增幅大概40 N左右。

(2)后刀面磨损的影响。切削力随着刀具后刀面磨损量的增大而发生的变化如图5所示。

(a) 切削方向的力 (b) 进给方向的力

可以看出,随着刀具后刀面磨损量的增大,切削力同样会呈现增大的趋势,相应的现象可归结为:当刀具后刀面磨损量时,已加工表面与刀具后刀面会形成更大的接触面积并产生更大的摩擦力,进而表现为宏观上切削力的增大。切削方向和进给方向的力都有增大趋势,不过从图上看,切削方向力的增量不是很明显,而进给方向的增量较为明显。

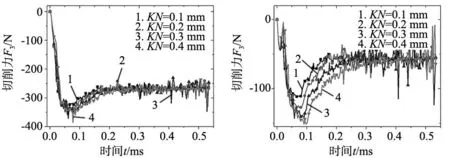

(3)月牙洼磨损的影响。切削力随着前刀面月牙洼磨损量的增大而发生的变化如图6所示。

(a) 切削方向的力 (b) 进给方向的力

可以看出,随着前刀面月牙洼磨损量的增大,切削方向切削力的变化不是很明显,而进给方向切削力变化较为明显,不仅如此,进给方向切削力还出现了明显的震动现象。相应的变化趋势可以归结为:当前刀面月牙洼磨损量增大后,切屑流经前刀面时,会与前刀面产生不稳定的接触和摩擦,随着月牙洼磨损进一步增大,甚至会产生切屑在月牙洼处的“二次切削”,最终对造成了切削力的增大和波动现象。

3.2 切削温度分析

切削温度也是切削过程中的一个重要的必须要考虑的因素。实验过程通过红外热成像所能检测的只是切削区域外部的最高温度,无法表征切削区域温度分布的细节以及工件内部随深度而变化的温度分布情况。在本模型中,通过在已加工面添加多个深度方向路径,并提取相应路径上的温度值,并求取相应的平均值,作为该条件下的温度分布特征。

图中多个竖直方向的红色虚线即为在模型中所建立的路径。基于上述方法,最终求出不同刀具磨损形式和磨损量下的深度方向上的温度变化曲线如图7所示。

(a) 不同刀尖圆磨损下的切削温度分布 (b) 不同后刀面磨损下的切削温度分布

可以看出,不管何种形式的刀具磨损,都会造成工件已加工表面温度的升高,相应的现象其实不难理解。当刀尖圆半径增大后,刀具的切削能力降低,要切除相应的工件的材料,切削区域的材料会发生更大的塑性变形才能使得切屑与工件发生分离,此时更多的塑性变形会产生更多的切削热,最终导致已加工表面温度升高;而当刀具后刀面磨损后,直接导致的现象就是刀具后刀面与已加工件表面的接触面积更大,产生更多的摩擦,也会使得相应的工件表面温度升高;而前刀面月牙洼磨损的增大,表面看似乎与已加工面温度关系不大,貌似其只对切屑和前刀面产生影响,其实不然,随着月牙洼磨损增大,使得刀具温度升高,进而影响了零件已加工面与后刀面的接触散热,因此,月牙洼磨损虽然不直接影响工件已加工面温度分布,但是其有着间接的作用和影响。

3.3 残余应力分析

已加工表面残余应力分布主要受前期的切削力和切削温度的影响,不过材料的相变所引起的体积的变化也会对残余应力产生影响,本文仿真过程并未考虑相应的相变的影响,因为相应的温度并未达到材料的相变点。相应的残余应力提取方法与前面温度提取方法一致,即通过在工件深度方向作多个路径,并提取相应路径上的残余应力值,最后对其求平均,作为该条件下残余应力的分布特征。这里需要说明的是,残余应力的性质决定了其是有利还是有害的。一般情况下,残余压应力是有利的,其可以增大工件的疲劳寿命以及抵抗裂纹的能力,而残余拉应力则会起到相反的作用。

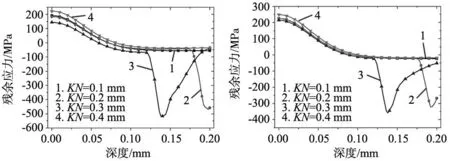

(1)刀尖圆半径的影响。最终得到不同刀尖圆半径下工件表面残余应力分布如图8所示。

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

可以看出,基本的趋势就是随着刀尖圆半径增大,残余应力呈现逐渐恶化趋势。根据前面的结果可知,当刀尖圆半径增大时,切削力和切削温度都会呈现增大趋势,而切削力和切削温度对于残余应力的影响趋势是相反的[9],切削温度的增大会使得表面材料产生更大的热塑性变形,进而恶化残余应力,而且切削力的增大使得表面材料产生更大的机械应力塑性变形,可优化残余应力。在刀尖圆半径从0.1 mm增大到0.2 mm过程中,残余应力分布变化出现反常现象,这主要是该过程切削力起到主导作用,而后期切削温度起主导作用。

(2)后刀面磨损的影响。不同后刀面磨损下工件表面残余应力分布如图9所示。

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

可以看出,随着后刀面磨损量增大,表面残余应力呈现逐渐恶化的趋势,这主要还是归结于后刀面与已加工表面产生更多的摩擦,使得表面温度升高所导致。不过切削力的增大也是不容忽视的,同样是后刀面磨损量从0.1 mm增大到0.2 mm的过程中,出现了相应的反常现象,因为该区域中,温度的变化还不足以使得工件表面呈现更大的热塑性变形,这时候切削力起主导作用,由于切削力的增大,使得残余拉应力降低或者残余压应力增大。

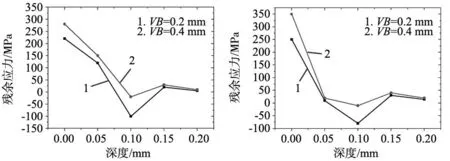

(3)月牙洼磨损的影响。不同月牙洼磨损下的工件表面残余应力分布如图10所示。

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

可以看出,与另外两种刀具磨损形式下的残余应力变化相比,这里的变化不是很明显,主要是因为月牙洼的磨损的主要作用区域是前刀面与切屑的相互作用,而对于后刀面或者已加工表面的影响是间接的,且是次要的,根据前期切削力和表面温度的变化曲线看,其相应的变化是最不明显的,因此,对表面残余应力的影响也是最不明显的。不过部分曲线在后面有突变部分,这主要是因为模型的底部是完全固定的,其跟模型底部材料产生相互作用,进而产生相应的应力突变。

4 实验过程

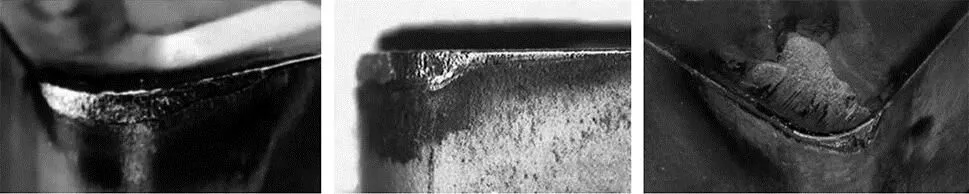

对于不同的刀具磨损下所引起的表面残余应力的变化,本文同时基于相应的实验过程进行分析。刀具在不同的切削条件下引起的刀尖圆磨损、后刀面磨损以及月牙洼磨损,如图11所示。

(a) 刀尖圆磨损 (b) 后刀面磨损 (c) 月牙洼磨损

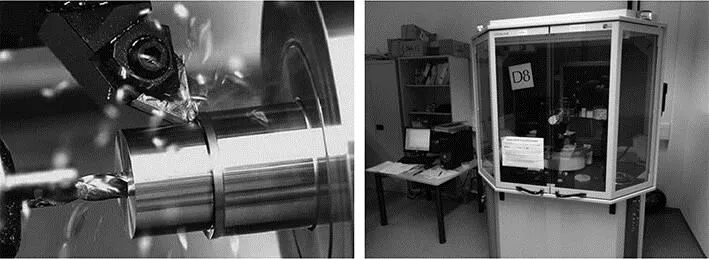

基于不同磨损情况下的刀具对718镍基合金进行切削加工,并对加工后的工件的表面残余应力基于X射线应力仪进行相应的分析,相应的装置如图12所示。

(a) 车削实验过程 (b) X射线应力仪

对相应的加工件的表面残余应力通过X射线应力仪结合腐蚀剥层进行测试分析,最终得到结果如图13~图15所示。

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

(a) X方向的残余应力分布 (b) Z方向的残余应力分布

可以看出,实验结果与仿真结果虽然具体的数值上存在相应的差别,但是在相应的变化趋势上,呈现了较好的一致性,说明相应的刀具磨损对于切削结果的影响是较为确定的。

5 结束语

原文基于Abaqus对于IN718镍基合金在刀尖圆、后刀面以及月牙洼3种不同刀具磨损形式和磨损量条件下的正交切削过程进行了仿真,并对切削力、切削温度以及切削表面残余应力的分布进行了相应的提取、比较和分析,同时基于实验过程对于相应的残余应力分布进行了相应的测试,最终得出刀具磨损对切削过程不同物理量的影响趋势,最终得到结论如下:

(1)任何一种形式的刀具磨损都会导致切削力的增大和切削温度的升高,不过刀尖圆磨损的影响最为明显,后刀面磨损次之,前刀面月牙洼磨损的影响最小。

(2)切削力和切削温度对于残余应力分布的影响趋势相反,随着切削温度的升高,残余应力呈现恶化趋势,而随着切削力的增大,残余应力呈现优化趋势。

(3)总体而言,随着刀具磨损量的增大,工件表面残余应力会呈现逐渐恶化趋势,但是偶尔也会出现反常,这主要归结于前期切削温度的升高不足以使得零件表面的热塑性变形增大,导致此时切削力占主导作用,而后期当切削温度继续升高后,使得零件表面产生了相应的热塑性变形,此时,切削温度占主导作用。