数模联动的多特征工件加工能耗预测方法研究*

2024-04-29江志刚

张 华,马 超,鄢 威,朱 硕,江志刚

(武汉科技大学a.绿色制造工程研究院;b.机械传动与制造工程湖北省重点实验室;c.汽车与交通工程学院,武汉 430081)

0 引言

制造业在创造丰富物质财富的同时消耗了大量能源,并释放大量废物[1]。制造业消耗的能耗占全球能源消耗的近1/3,其二氧化碳的排放占全球二氧化碳排放的36%[2]。制造业已经成为能源消耗和碳排放的主要来源之一。节能减排压力巨大,准确的能耗预测是实现节能减排的前提,吸引了国内外学者的广泛关注与研究[3]。

基于材料去除率的加工能耗预测是目前关注度较高的方法之一。GUTOWSKI等[4]首先提出了这类模型,将机床总功率构建为空载功率与材料去除率的函数。LI等[5]考虑主轴转速对空载功率的影响,将机床总功率构建为主轴转速与MRR的函数提高了模型预测精度。谢俊等[6]通过分析机床各段的能耗特性,建立了机床能耗及能量效率的预测模型,并验证具有较高的精度。WANG等[7]通过细分加工时间和进给速度,考虑加工过程的材料去除率,建立了棱柱形特征的加工能耗模型。ZHAO等[8]研究了车削参数和刀具磨损对特征净切削比能的影响,建立了基于车削参数和刀具磨损的数控车削净切削比能预测模型。李钧亮等[9]通过分析滚刀与工件的运动包络关系,计算滚齿加工过程中的MRR建立了滚齿机床加工能耗预测模型。然而上述文献研究了材料加工过程中的能耗与MRR之间的关系无法充分反映切削加工过程中加工参数对功率和能耗的具体影响。

在恒定材料去除率C-MRR建模研究中,李聪波等[10]提出一种数据驱动下基于元动作的数控车削能耗预测方法,实现数据驱动的数控车削加工能耗动态预测;吕景祥等[11]基于智能算法分别建立了零件车削和钻削的数据驱动能耗模型;LIU等[12]提出一种集成机器学习和过程力学的切削能耗预测方法,通过与传统分析模型相比验证了该方法的预测精度;HE等[13]提出一种基于深度学习的数据驱动能耗预测方法,实现以监督的方式开发出所提特征与机床能耗之间的预测模型。LI等[14]研究了铝合金铣削加工过程中切削能耗与加工参数之间的关联关系比较了加工参数对加工功率和能耗的影响。然而,上述研究均将加工过程视为恒定材料去除率C-MRR过程无法实现精确预测。

对于V-MRR过程来说功率和能耗情况就要复杂的多。由于加工参数在加工过程中发生变化,切削力会随着加工参数的变化而变化。因此,切削功率也是一个动态变化的值。HU等[15]提出了一种机床能耗在线监测方法,预先测量C-MRR过程的能耗,同时,根据功率和能耗函数在线计算V-MRR过程的能耗,得到机床总的加工能耗。JIA等[16]基于微分思想提出了一种切削加工功率及能耗建模方法。建立了相关的功率计算模型实现了以切削加工全过程MRR为变量计算材料的切削功率。DIAZ等[17]将铣削加工中的V-MRR过程划分为多个子区间,建立了每个子区间平均能耗与平均MRR之间的关系,进而通过积分运算实现对加工过程的能耗预测。

根据上述研究可知,在刀具切入和切出阶段材料去除率的动态变化导致切削功率波动大,传统单一的方法难以对本阶段能耗进行精确预测;刀具完全切入阶段材料去除率变化较小,切削功率相对稳定。因此,本文提出数据模型和理论模型混合驱动的方法来解决以上问题,并通过实验验证该方法的有效性。

1 加工过程材料去除率变化特性

材料去除率是机械加工过程中机械加工系统切除工件材料的速率,通常采用单位时间内材料去除体积来表示。因此,材料切除率与切削参数有直接关系,通常可以用以下模型来进行计算。

MRR(t)=ap(t)·f(t)·vc(t)/60

(1)

式中:ap(t)为切削深度,f(t)为进给速度,vc(t)为切削速度。

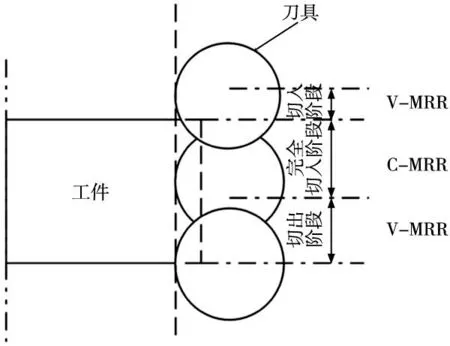

根据材料去除率(MRR)的特点,加工过程可分为两种类型:恒定材料去除率C-MRR和可变材料去除率V-MRR加工过程。C-MRR过程被定义为在加工期间切削速度vc、进给速度f和切削深度ap都是保持不变的过程。V-MRR过程则被定义为至少一个切削参数在加工期间改变的过程[18]。机床在对工件进行加工过程中,不同的切削阶段MRR的类型也不同:在铣削平面时,刀具在接触工件之初,刀具切入工件,此时的切削速度;切削深度;刀具和工件接触的面积和切削力等随着刀具的切入而动态变化,材料去除率也不断地发生变化。当刀具切入工件并按照规定的走刀路径切削时切削速度和切削深度保持不变,此时的材料去除率为恒定的。刀具在完成加工后离开工件表面这时,切削速度和切削深度,切削力都会改变,所以在刀具离开工件表面时MRR也是变化的。在对工件加工过程中都会进行刀具切入工件→刀具完全切入工件→刀具离开工件的过程如图1所示。

图1 加工过程中不同阶段

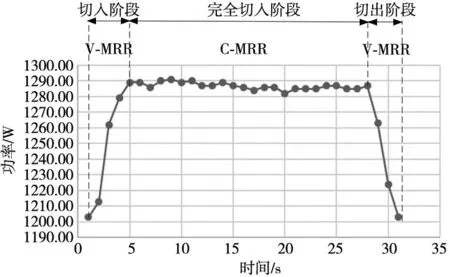

以某平面铣削为例,其加工过程功率曲线如图2所示C-MRR过程的功率是一个稳定值,而V-MRR过程功率随时间变化,并且能耗特征更加复杂。材料切削功率是导致V-MRR加工工艺与C-MRR加工过程切削功率差异的主要因素。因此,可根据切削参数和切削功率在加工过程中的变化来确定材料去除率是否发生变化。

图2 可变MRR过程与恒定MRR过程的功率分布

2 数模联动的加工能耗预测模型构建

2.1 总体框架

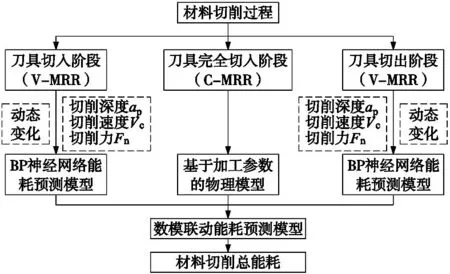

如图3所示刀具在切入和切出阶段加工参数如切削深度ap、切削速度vc、切削力Fn、刀具接触面积等持续的动态变化传统的物理模型不足以实现精确预测,因此构建BP神经网络预测模型对切入和切除阶段的能耗进行预测。刀具完全切入阶段加工参数变化较小,功率稳定且能耗主要受加工参数的影响因此构建基于加工参数的物理能耗模型。

图3 数模联动框架图

2.2 刀具切入切出能耗预测模型构建

刀具在工件接触时,切削功率和切削力逐渐增大,刀具和工件的接触面积也逐渐增大,此时的切削速度逐渐降低,切削深度增加,刀具逐渐切入工件。此时切削速度和切削深度发生变化,因此该阶段加工过程中的材料去除率随时间动态变化,为提高切入阶段的能耗预测精度,对刀具切入和切出阶段构建BP神经网络预测模型。

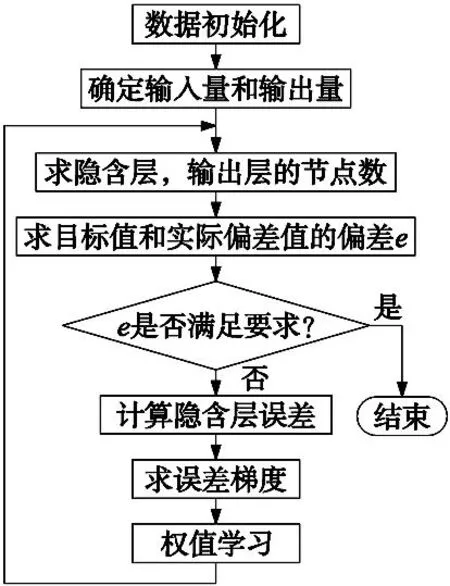

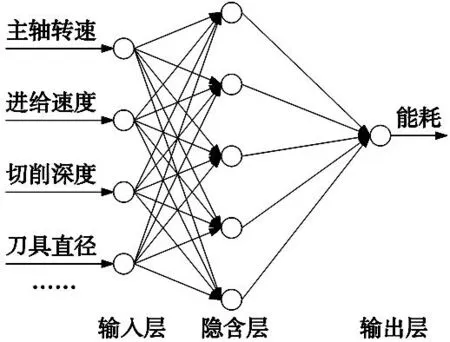

BP神经网络算法是一个很有效的算法,许多问题都可由它来解决,其算法程序如图4所示[19]。BP神经网络通常采用3层结构,分别为输入层、隐藏层和输出层,它们互相连接,各层的每个神经元都会连接到下一层的所有神经元。如图4所示,本文BP神经网络结构的输入层为切削速度、进给量和刀具直径,输出层为切削能耗,中间层为隐藏层,隐藏层节点数目需合理,实际中应用公式来确定。

图4 BP神经网络算法程序框图

本文BP神经网络结构的输入层为进给速度、切削深度、主轴转速、输入层神经元个数取4;输出层为材料切削能耗、输出层神经元个数取1;中间层为隐含层,隐含层节点数目需合理,实际中根据经验式(2)设计。建立BP神经网络模型,如图5所示。

(2)

图5 BP神经网络结构图

式中:L为隐层节点数,m为输入层节点数,n为输出节点数,a为[0,10]之间的常数,一般取3~6。

根据上述分析刀具切入和切出阶段的能耗影响机理构建刀具切入阶段和切出阶段能耗模型为式(3)和式(4)。

E1=f(x1,x2,x3,x4,…,xn)·t1

(3)

E2=f(x1,x2,x3,x4,…,xn)·t2

(4)

式中:x1为切削深度ap,x2为切削速度vc,x3为切削力Fn,x4为刀具与工件接触面积,t1为刀具切入阶段时间,t2为刀具切出阶段时间。

Ee=E1+E2

(5)

式中:Ee为刀具切入切出阶段能耗。

2.3 刀具完全切入阶段能耗预测模型构建

如图2所示刀具完全切入阶段功率变化较小,功率特性相对稳定,将其分解为N个子区间,以研究其能耗。每个子区间中的切削参数恒定,且切削参数的实际值可以用每个子区间中相应参数的平均值来代替。因此,刀具完全切入阶段可以被视为每个子区间内的恒定MRR加工过程,其能耗主要受加工参数的影响,构建基于加工参数和材料切削功率表示如式(6)所示[20]。

(6)

式中:μ、S、H、W为常数且满足以下方程:

μ=(1+α0)·kFc·CFc/60,S=nFc+1,H=yFc,W=xFc

由于完全切入阶段加工过程的每个子区间被视为C-MRR加工过程,因此子区间的C-MRR功率可以根据式(6)表示为:

(7)

式中:Vci为子切削速度,fi为子区间的进给速度,api为子区间的切削深度。

因此,可以推导出完全切入阶段的能耗为:

(8)

式中:N是子区间数,Δt是每个子区间的持续时间,Δt=t/N,t是完全切入阶段的持续时间。

由于现有研究中未能考虑到切削参数变化对功率的影响,因此还需构建不同切削参数关于时间的功率模型。即充分考虑每个切削参数随时间的变化,而不是如式(6)中仅考虑3个切削参数作为统一的恒量来构建模型。

PC(t)=μ·vc(t)S·f(t)H·ap(t)W

(9)

式中:vc(t)、f(t)和ap(t)分别是切削速度、进给速度和切削深度与时间的函数。

对上述功率线性函数进行时间上的积分,构建切削过程中MRR变化的能耗模型:

(10)

根据图2分析,在刀具完全切入阶段,切削功率和切削参数变化较小,刀具以恒定的进给速度、切削深度去除材料,此时结合相关参数推导出切削速度应满足以下模型:

(11)

式中:f为进给速度,n为主轴转速,t为切削时间。

将式(11)代入式(9)中,材料切削功率可以表示为:

(12)

将式(12)进行时间上的积分构建了完全切入阶段的切削能耗模型为:

(13)

2.4 数模联动能耗模型构建

刀具切入切出阶段能耗与刀具完全切入阶段的能耗结合得到加工特征的总能耗,进而实现数模联动如式(14)所示。

EC=Ee+Ef

(14)

式中:Ee为刀具切入切出阶段能耗,Ef为刀具完全切入阶段能耗。

3 实验验证与分析

3.1 加工实验设计

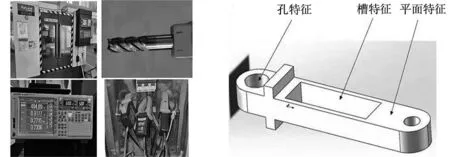

为了验证所提能耗模型的准确性,如图6所示在XH714D数控机床上展开加工实验,采用WT1800高精度功率分析仪测量实际铣削加工能耗结果。实验全部采用刀具直径10 mm,4刃的合金铣刀加工45号钢来研究能耗。

图6 实验设备

如图7所示机械臂是工业生产中常加工的零部件,具有多特征,高能耗,加工复杂等特点,因此本文选取机械臂上常用特征F1平面特征、F2孔特征、F3槽特征3种特征来展开能耗研究。

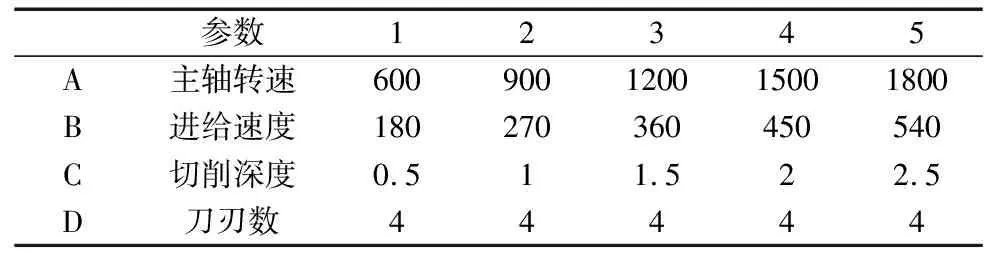

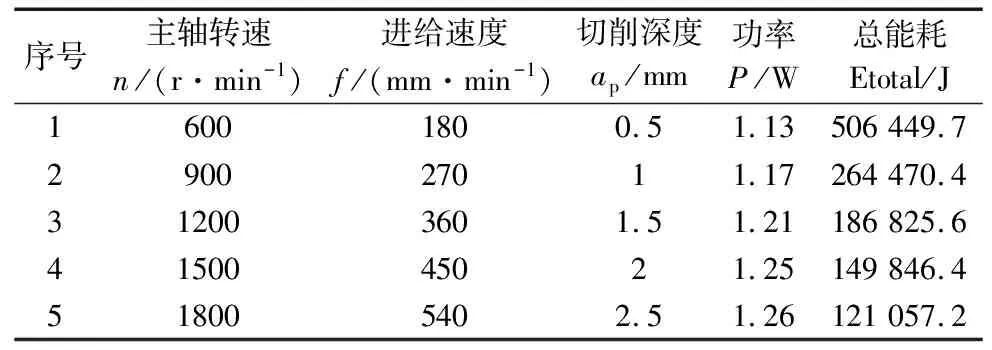

机床加工过程中材料切削功率主要受切削参数(切削速度vc、进给速度f和切削深度ap)的影响。切削速度,进给速度,刀具刃数和主轴转速通常是机床能耗预测的参考值,因此将以上4个值作为实验设计变量,确定实验变量水平,如表1所示。根据正交试验设计方法,根据参数的设置水平可以有25种方案,为了提高观测数据的可靠性和准确性,每种方案重复5次实验。表2~表4为测量结果。

表1 实验变量

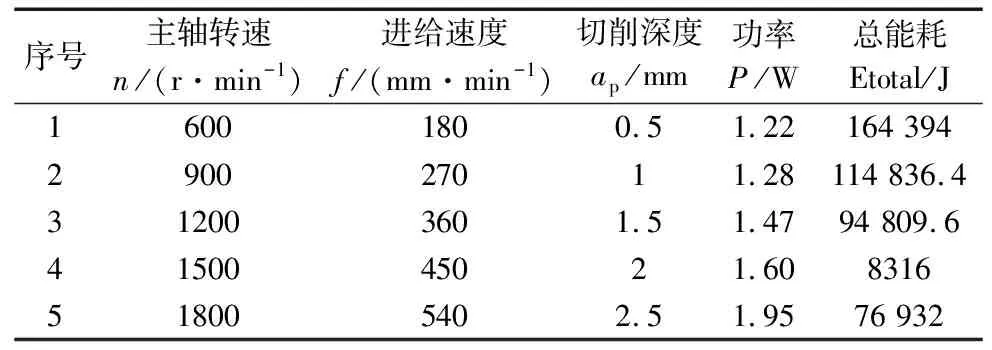

表2 F1平面特征加工参数及测量结果

表3 F2孔特征加工参数及测量结果

表4 F3槽特征加工参数及测量结果

3.2 刀具切入切出阶段能耗预测

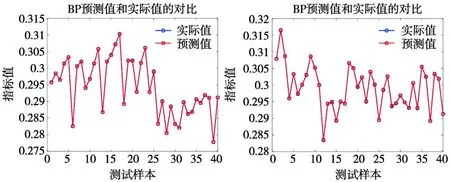

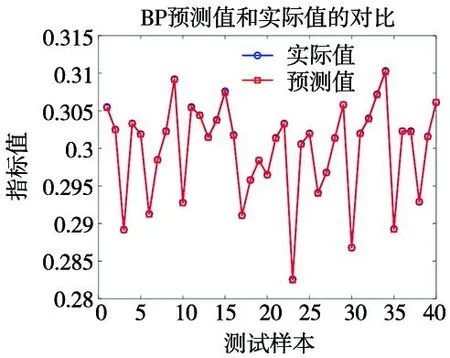

通过实验得到不同参数加工平面、孔、槽3种不同特征的加工能耗数据,收集实验得到的每个特征176条有效刀具切入切出能耗数据,选取数据集中的40条数据作为测试样本,其余数据作为训练样本,选取对数控铣削加工过程中对能耗影响较大的特征作为能耗预测的输入变量,采用BP神经网络预测算法对数控铣削加工能耗进行预测,如图8~图10所示能耗预测结果。

图8 F1平面特征刀具切入切出阶段能耗预测图

图10 F3槽特征刀具切入切出阶段能耗预测图

将数据划分为3部分:training(训练)、validation(验证)和test(测试)。只有training数据参加训练,其余数据用于检验。其中总体相关系数R=0.994 87,平均绝对误差MAE=0.000 149 82,该值表示其数据模型的训练结果与实际值的拟合度较高。通过以上分析可以看出本文所构建的BP神经网络具有很好的预测精度和有效性。

3.3 完全切入阶段能耗预测

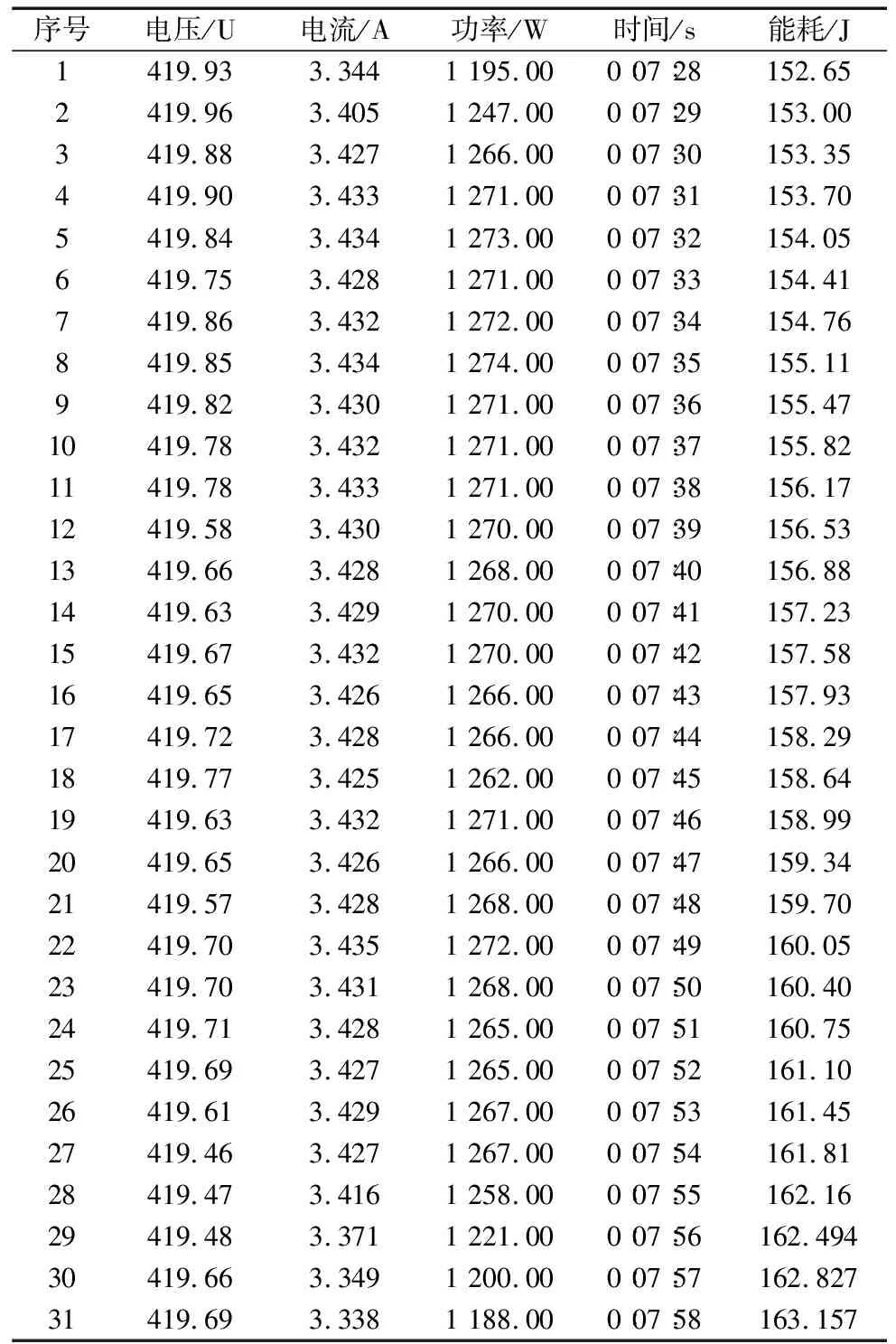

机床能耗模型的系数取决于机床、刀具和工件材料的共同作用,难以通过理论分析获得。因此,本文将利用XH714D数控机床和WTl800高精度功率分析仪所测出来的实验数据来进行统计分析和曲线拟合,得到了材料切削能量模型的系数。根据实验数据如表5所示,刀具进入切出阶段的持续时间为6.5 s,完全切削阶段的持续期为23.5 s。将完全切削阶段的数据和相关加工参数导入Origin软件进行数据拟合,其他实验数据也用此方法进行处理。系数μ=3.380,指数α=1.045,β=0.719,γ=1.025。将上述值代入式(13)中。

(15)

表5 部分材料切削功率详细数据

通过上述所提方法分析实验数据中刀具完全切入阶段数据和刀具完全切入阶段的时间,计算出刀具完全切入阶段的能耗值和通过本文所提出的刀具完全切入阶段能耗模型计算出预测值,如表6所示模型驱动的结果。

表6 不同特征刀具完全切入阶段能耗预测结果

3.4 加工能耗预测结果

如图11所示,通过加工不同特征方案的计算结果可以看出,数模联动能耗模型的切削功率和能耗接近实际测量的切削功率和能耗,预测精度高于95%。通过对比分析图11中实际值和预测值不同阶段的能耗可以看出本文所提出的数模联动的工件加工能耗精确预测方法不仅对整个特征切削过程能耗预测有效,对刀具切入阶段,刀具完全切入阶段和刀具切出阶段的能耗值的预测同样具有合理性、有效性。

图11 数模联动模型能耗计算结果

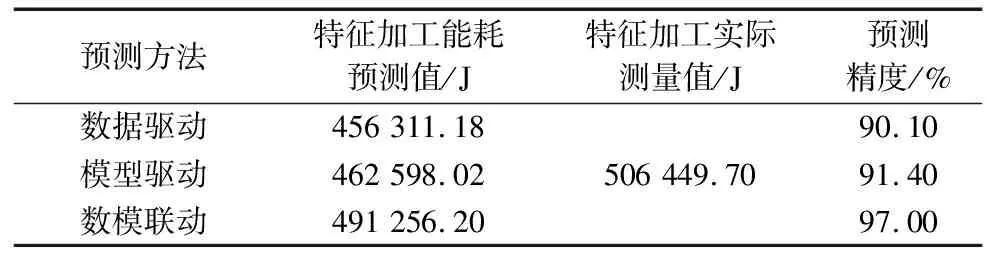

由表7~表9可以看出传统的预测方法均有着较高的预测精度,但和两种传统方法相比本文提出的数模联动的能耗预测方法有着更高的预测精度,其预测值更接近实际测量值,且误差最小。因此本文提出的基于可变材料去除率环境下数模联动的零件特征加工能耗预测方法更具有实用性和有效性。

表7 F1平面特征加工能耗及预测精度

表8 F2孔特征加工参数及预测精度

表9 F3槽特征加工参数及预测精度

4 结论

本文针对切削过程能耗预测精度问题,提出了数据和模型联合驱动的工件加工能耗预测模型,通过实验可得出以下结论:

(1)所提出的数模联动能耗预测方法的预测值更接近实验值,其预测精度高于95%,优于单一的数据驱动和模型驱动能耗模型预测精度。

(2)BP神经网络能有效预测刀具切入和切出阶段能耗,其数据模型的训练结果与实际值的拟合度较高,平均绝对误差MAE=0.000 149 82,相关系数R=0.994 87。该方法也可为材料去除率动态变化下的能耗预测提供一种新思路。

(3)刀具完全切入阶段的物理模型预测值误差低于7%,能够较好地反映切削参数的变化对切削能耗的影响,符合实际情况。

(4)在刀具完全切入阶段建模时忽略了刀具磨损等随机过程对机床能耗的影响,如何建立考虑这些随机过程的能耗预测模型将成为未来的研究重点。