乙烯装置冷箱工艺技术提升措施

2024-04-29白宇辰郭雪华

白宇辰,郭雪华,宁 静

(中国石化工程建设有限公司,北京 100101)

冷箱是乙烯装置深冷分离单元的关键核心设备,脱甲烷塔系统(包括原料预冷和脱甲烷塔)进行组分分离所需的低温冷量主要由板翅式换热器所组成的冷箱实现。裂解气与乙烯冷剂、丙烯冷剂等物流在此箱体内进行复杂、有相变的热交换,实现将裂解气中的不同组分进行低温分离的目的。冷箱具有传热系数高、单位体积传热面积大、传热温差小的特点。此外,冷箱采用集中保冷的方式,冷损较小[1],是一种高效强化传热的设备。

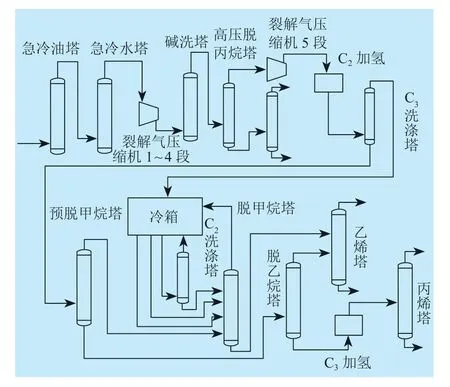

乙烯装置采用不同的分离工艺流程,冷箱配置也不尽相同。从碳原子的先后分离次序来说,乙烯分离技术主要有顺序分离流程、前脱乙烷前加氢分离流程和前脱丙烷前加氢分离流程。其中,顺序分离流程和前脱丙烷分离流程适用于石脑油、轻柴油、加氢尾油等液相原料为主的乙烯装置,前脱乙烷分离流程适用于乙烷、丙烷等气相原料为主的乙烯装置。

图1 为某前脱丙烷前加氢分离流程。在该工艺技术中,裂解气的深冷分离系统采用C3洗涤塔、C2洗涤塔、冷箱、预脱甲烷塔和脱甲烷塔,通过合理布置形成新的流程。在深冷分离系统中,物料得到合理分配,减少冷量消耗的同时减少了乙烯的损失。

图1 前脱丙烷前加氢分离流程

乙烯装置中,冷箱的工作温度一般为-170℃~40℃,设计压力为4.5 ~5.0 MPa。冷箱的核心部件是安装在其中的多组铝制板翅式换热器,冷箱用一个不锈钢制的保冷壳体将多台串、并联的板翅式换热器及必要的气液分离罐和连接管路包装起来,不锈钢制的箱体和上述设备的空间中填满膨胀珍珠岩(珠光砂)等绝热材料以减少冷量的损失[2]。

冷箱具有集约化程度高、制冷效率高、占地少和便于自动化管理等优势,是乙烯低温分离系统的标准性选择,在世界范围内得到广泛应用。目前我国乙烯冷箱的设计、制造已全部实现国产化,但是由于冷箱苛刻的设计条件(低温、高压),如何保证其长寿命运行成为亟待研究解决的问题。

1 冷箱在乙烯装置生产操作中存在的问题

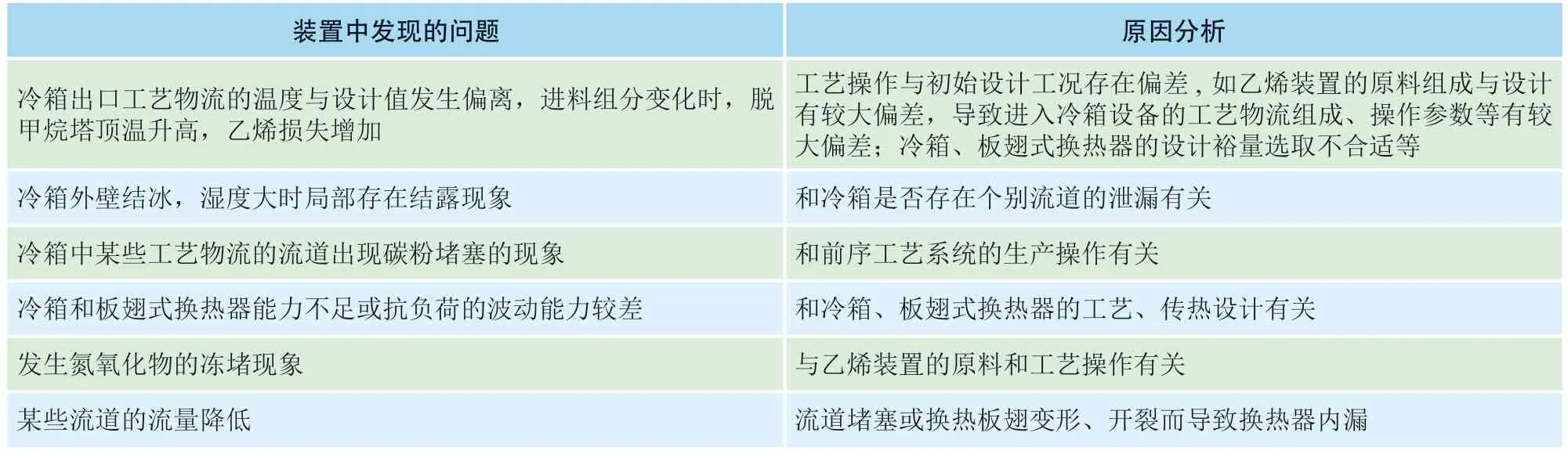

通过现场调研,国内乙烯装置的冷箱在运行过程中主要存在以下几个工艺方面的问题(见表1)。

表1 国内乙烯装置冷箱操作和运行维护问题

冷箱堵塞现象是目前国内外乙烯装置遇到的共性问题。冷箱发生堵塞后,被堵塞通道的压差逐渐增大,造成冷箱各个流道的流通能力不断下降,换热效果变差,最终导致冷箱和脱甲烷塔等冷分离单元设备温度升高,氢气纯度下降、氢气回收率降低、乙烯损失增大,严重时可能会造成深冷分离单元全面停车,进而影响乙烯装置长周期安全稳定运行[3],因此冷箱的安全设计和工艺操作需要引起足够的重视。一般认为,造成冷箱堵塞的主要原因包括以下4个方面[4]:

1)水及水合物冻堵。裂解气在冷箱内逐渐降温,当温度低于经过干燥的裂解气露点温度后,水分发生冷凝。此外,深冷系统一般处于高压、低温的操作环境,若有水存在,水分会与部分烃类生成烃水合物结晶体,经过长期积累,容易造成冻堵。

2)工艺物料发生冻堵。裂解气中含有重组分(如苯)及凝固点温度较高的物质(如CO2),随着裂解气预冷过程中温度的不断下降而逐渐析出并附着在冷箱的流道内,容易造成冻堵。

3)再生气中夹带乙烯造成堵塞。干燥器的再生过程温度较高,烯烃容易在干燥器内发生结焦、生碳等现象。当干燥器切换为正常吸附水分的操作时,这些细微碳粉会跟随干燥后的裂解气进入冷箱流道,造成堵塞。

4)干燥器装填的干燥剂(如3A 分子筛)发生粉化现象,粉尘被裂解气带入冷箱,造成设备堵塞。

2 冷箱在工艺设计技术方面的问题分析

2.1 设计难点

大型乙烯装置用冷箱在工艺系统设计和传热设计方面,主要存在以下2个方面的难点:

1)多股流、多组分、有相变的复杂传热计算。乙烯装置原料经过裂解炉裂解、净化除杂后进入冷箱,流股组分多达10种,有的单个换热器芯体流股数可达15 股或以上。为了将裂解气逐级冷凝分离,所需的冷量主要由两相流冷剂提供(如乙烯、丙烯等)。由于流股多、组分复杂、换热有相变,导致换热情况复杂,增加了换热器传热设计的难度。

2)多台换热器串、并联流体均布研究。装置规模大型化后,需要的换热器尺寸增加,而受限于设备制造的实际能力,换热器大多采用多台串、并联的工艺设计手段。但如何保证各股流型不一的流体在进入串、并联的各个换热器时,其流量能控制在一定的误差范围内,即流体能均匀地流入各个通道,成为乙烯装置冷箱大型化后日益突出的问题。目前,多台换热器串、并联的方式可以使工艺各股流体在冷箱内的阻力降尽可能均匀分配在换热器内,同时调整换热器的实际配管方式,根据换热器流道的流动性试验对换热器机组进行搭配,使阻力降得到均匀分配。

2.2 重点关注的问题

冷箱的工艺设计主要包括板翅式换热器的传热计算、水力学计算和工艺管道的水力学计算。从装置实际运行与工艺设计之间的偏差来看,需要重点关注以下4个方面的问题:

1)制造商对乙烯装置工艺的整体把握需要进一步提升。如,乙烯装置的原料来源复杂,导致裂解气的组分随之发生变化。同时,乙烯装置中与冷箱及板翅式换热器相关联的外围设备较多,当其他设备失效时,需要通过替代手段来保证冷箱的正常运行或降负荷运行。因此,一台设备需要能够满足多工况的要求,且某些流道中的流体在不同工况下存在负荷差异较大的情况。

目前,大型乙烯装置普遍采用多工况设计,使原本不具备调节功能的冷箱能够适应多种设计工况,为不同需求的下游用户提供一定的弹性操作空间。

对于单相态流体,换热器的性能足以满足市场需求,但是对于气液两相的冷流体,则可能存在问题。如,不同工况下,冷流体流量差异较大。换热器传热计算边界条件的假设前提之一是假定换热器中流体均匀分布且流动。如果换热器设计的流道流通截面以大负荷工况为基准,则在小流量时会存在流速过小导致无法实现气液夹带;如果以小流量工况为准,则存在大流量时流道的阻力降较大。因此,在流量差异很大的情况下,需要解决换热器设计问题,以使其尽可能保证在不同工况下都可以满足设计要求。同时,工艺设计中需要考虑换热器设计的反馈信息,如适当增加大流量工况下流道的阻力损失。

2)重视设计裕量的控制。设计裕量过大,会增加冷箱的制造成本;设计裕量过小,则无法应对生产操作过程中的波动,不能完全确保工艺性能。

3)板翅式换热器、冷箱设计的动态模拟需进一步完善。根据流体力学原理,对换热器内部及不同换热器间的阻力降进行精确模拟,尽量做到各换热器单元、各流体进出口接管间的压力损失相等,保证流体的均匀分配。可对正在操作运行中的冷箱进行测量验证,为换热器的流动性能设计提供实际依据,做到理论和实际相结合。

4)冷箱的工艺设计尚不存在统一成熟的技术标准,专利商缺乏有效的综合性能评价理论,目前基本依据制造厂制造和设计经验。因此在装置应用中存在结构强度、换热效率与设计操作之间误差较大的情况。

3 冷箱在工艺设计优化方面的建议措施

1)合理控制板翅式换热器的最小传热温差。原则上最小传热温差不宜小于3.0℃,特殊情况下不建议低于2.5℃。过小的端部温差会导致传热动力下降,板翅式换热器所要求的换热面积明显增加;同时,端部温差设计值过小会降低各个流道换热的容错空间,导致冷箱内流体在实际操作中难以达到设计预期的换热效果。

2)冷箱内的传热和总压降要求苛刻,翅片和导流片尺寸需要特殊设计。需要开发新型换热器翅片以提高换热效率,增加高效翅片、混合翅片的应用,降低介质阻力降,减小设备尺寸或增加检修空间。如,通过研究翅片高度、节距、厚度对换热器的传热效果和阻力降的影响,开发具有高强度、高密度、高传热因子和低摩擦因子等多种特性的换热器翅片。通过对翅片性能曲线和设计压力的实验,研究热力性能和加工工艺,进一步降低换热器体积、重量和流动阻力,以满足大型乙烯冷箱高可靠性的要求。同时需要认真分析冷箱内各流股的状态,对不同流股进行综合考虑,保证冷箱传热设计的合理化。

3)优化冷箱内的流股设计,在坚持集约原则的前提下,控制冷、热流体的流股数量。板翅式换热器的进出流体股数越多,虽然会更加集成和高效,但是过多的流股数量也会对传热设计提出更高要求。如果某股工艺物流的温度和设计值有偏差,将会给其他流股工艺物流的换热带来一定影响,增加冷箱出现系统性风险的概率。

4)提高对乙烯装置各种工况的兼容程度。冷分离区是乙烯装置的关键单元,而冷箱则是该单元的核心设备。冷箱的设计不仅要满足装置的各种正常操作工况,还应满足最大负荷能力以及开、停工等特殊工况的要求。

5)提高有相变流体物性模拟的准确度。当流股中存在气液两相时,对流道的传热负荷计算及设计、流程模拟中的焓曲线提出了更高要求。

6)提高板翅式换热器所在系统的热虹吸计算的准确度。板翅式换热器及所在塔器、热虹吸罐、连接管路的热虹吸水力学计算的准确性,对板翅式换热器工艺传热性能的实现有直接影响。在工艺设计和传热设计时需要贯彻系统工程的思路,明确系统优化的原则。

7)冷箱及板翅式换热器应要求流体清洁、干燥,且对铝不应产生腐蚀。需要注意在特殊情况下,汞会腐蚀铝。换热器入口需设置过滤器及旁路系统,以方便过滤器下线和清洗[5]。适当提高过滤器的过滤精度,降低冷箱及板翅式换热器发生堵塞的概率。在重要的设备单元,应设置双过滤器以及前后切断阀、密闭排放的管线等,以保证乙烯装置在各种工况下都可以安全稳定运行,避免造成非计划停车。

8)NOx在冷箱内会凝固为“蓝冰”,造成设备堵塞。当冷箱复热导致单烯烃或二烯烃进入后,会与不饱和烃发生反应生成硝基塑胶,尤其是与重质二烯烃反应生成的硝基塑胶,稳定性极差,在低温下能迅速分解爆炸,引发安全生产事故[6]。因此,需要对冷箱中容易积累NOx的部位进行具体分析,并制定详细的清洗方案,以防止生产过程中发生NOx在低温条件下存积并反应,杜绝发生安全事故的可能[7]。

9)严格工艺操作,使进入深冷分离的裂解气组分满足工艺设计要求。如,控制碱洗操作的效果和洗苯塔的洗涤效果、控制乙烯在燃料气中的损失以及降低分子筛等粉末带入系统的可能性。

10)在任何时候,低压板翅式换热器不同通道之间的温差都应不大于50℃,中高压换热器不同通道之间的温差应不大于25 ~30℃,建议开车时控制裂解气和乙烯的温差不超过30℃。开车时尽量使冷热物流同时导入,使设备温度缓慢下降,一般要求板翅式换热器温度下降速率小于0.5℃/分,实际操作时不可超过1.0℃/分,待设备温度缓慢下降后再导入冷剂。同时,开车阶段深冷系统的露点需满足工艺要求,可以根据装置的实际需要对法兰螺栓进行冷把紧操作,以避免冷箱在逐渐降温的过程中发生烃类物料泄漏,引发安全风险。

综上,在冷箱制造质量和技术提升的基础上,有必要通过进一步的工艺优化设计,实现冷箱这一关键核心设备在工艺性、经济性和安全性等方面的全面优化。这将为乙烯装置冷箱核心技术的国产化科研攻关创造条件,依托拟建或在建的工程建设项目逐步实现冷箱的大型化制造,为推动石化产业发展再上新台阶作出贡献。