不同类型纤维增强混凝土的抗侵蚀性能研究

2024-04-29张秋明

张秋明

(广东大禹水利建设有限公司,广东 汕头 515000)

混凝土水工建筑物在水拖碎石的侵蚀磨损作用下,往往会受到其它力学因素的作用,如动载荷或多变量载荷[1]。在这种强烈的机械作用下,使用高强度混凝土并不总是成功的。为了提高水泥基质对腐蚀性环境作用(包括机械作用)的抵抗力,通常需要向基质中引入各种纤维[2]。

在水工结构中,钢纤维和合成纤维等的加入常用于冲击载荷和多变量载荷的情况。纤维的加入具有阻止裂纹扩展,传递部分力,提高混凝土的抗弯强度、抗弯开裂能力、抗冲击性能、抗疲劳性能、抗腐蚀性能和抗疲劳弹性模量和增强混凝土抗侵蚀、抗空化性能的作用[3-5]。然而,在不发生空化的情况下且水流以低于10m/s的速度拖拽碎石作用时,钢纤维混凝土的磨损量较未掺加纤维的混凝土有所增加[6]。因此,在设计水工混凝土时,为了提高混凝土的抗冲蚀性能,在选择添加剂时,不仅要考虑材料因素,还要考虑结构中混凝土表面磨损的机理。

本文研究了不同类型纤维增强混凝土表面的磨料磨损机理。研究中模拟了磨料磨损的过程,模拟了低速下被水拖曳的碎石对水工建筑物的磨损。SEM技术和坐标试验机ECLIPSE使被测试件表面的精确成像,已被用于描述被测试混凝土的磨损表面。在所得结果的基础上,制定了受试纤维在遭受强烈碎石作用的水工结构中的可用性标准。

1 材料与方法

1.1 纤维增强混凝土组成

根据研究方案,采用典型的钢纤维和聚丙烯纤维对其进行改性,制备了抗压强度约为100MPa的纤维增强混凝土。以CEM I 52.5R硅酸盐水泥为原料,制备了本研究的混凝土掺合料。采用细度模数为2.5,比重为2.64%,吸水率为0.8%的天然河砂。使用了标称粒径为16mm,比重为3.04%,吸水率为1%的连续分级破碎玄武岩集料。使用了比表面积为19000m2/kg,SiO2含量为92%的硅灰。所有混凝土混合物中均使用了一种基于聚羧基醚的高效减水剂。使用了2种类型的钢纤维:

(1)纤维ME 30/50,截面为圆形,两端弯折(钩形),长度为30mm,直径0.50mm,长径比=60,抗拉强度在1400MPa以上;

(2)纤维ME 50/1.0,截面为圆形,两端弯折(钩形),长50mm,直径1.0mm,长径比为50,抗拉强度在1200MPa以上。

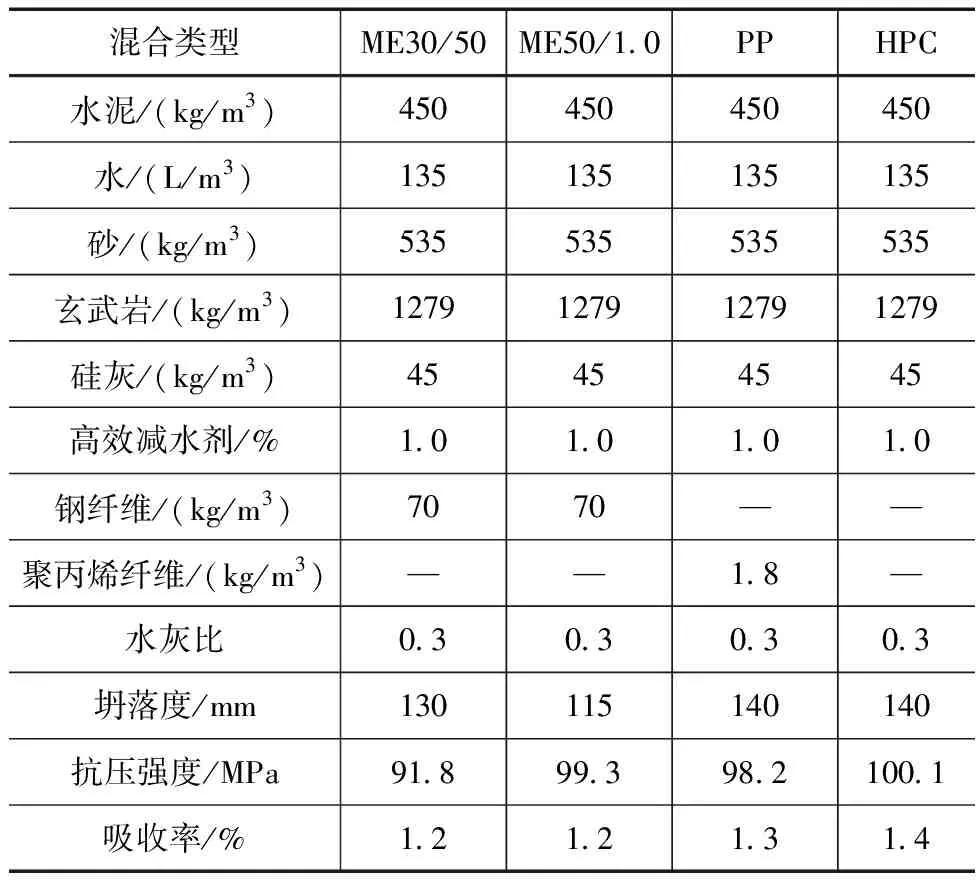

第三种纤维是聚丙烯纤维(PP)。纤维为原纤化纤维,长度19mm,拉伸强度310MPa以上,熔化温度160℃。最后一种混合料是没有任何纤维的高性能混凝土(HPC),如图1所示。混凝土配合比及力学性能见表1。

表1 混凝土配合比及性能试验

图1 用于钢筋混凝土的纤维((a)聚丙烯纤维(PP),(b)钢纤维(ME 50/1.0),(c)钢纤维(ME 30/50))

1.2 测试程序

在水工建筑物的情况下,磨耗是由水携带的移动颗粒和混凝土表面之间的摩擦产生的。这些移动颗粒的大小各不相同,从粘土和粉砂(μm)到砾石(5~20mm),甚至是大卵石(>200mm)。移动颗粒的硬度决定了它们对混凝土表面的破坏程度。水的速度不会改变磨损机制本身,但它会加速磨损。根据ASTM C 1138方法对混凝土的耐磨性能进行了评价。在内径305±6mm、高度450±25mm的钢槽中,放置高度为100±13mm、直径为300mm圆柱形试样,待测面朝上。由台钻驱动的桨叶搅拌器使磨料以1200±100r/min(2.8~3.0m/s)的速度旋转和涡流运动。作为磨料,选用65±5的洛氏硬铬钢,额定直径为0.5、0.75、1.0mm。将球放置在试件表面,并将水浇在其上至165±5mm的水平,然后启动搅拌器。

在72h内,每隔12h测量一次质量损失和平均磨损深度。在某些情况下,测试时间延长至120h,以研究是否需要延长测试时间,以便更好地区分高强混凝土不同程度的磨损损伤。

铸造了3个高度为100mm、直径为300mm的圆柱形试样,用于评估每种混凝土的水下耐磨性。1d后拆除标本,保存在20±3℃的水中。28d后,测试了表面抛光后的耐磨性。选取几个150mm混凝土立方体进行抗压强度测试。浇铸后1d拆除,在饱和石灰水中浸泡28d。

利用CALYPSO和HOLOS-NT软件和具有ST3压电接触头的WMP ECLIPSE数控700×1000×500机床测量磨损引起的实际减量深度值。被检测元素的模型是用IDEAS 10.0软件创建的,该软件允许以VDA格式写入数据。测量前进行测点标定、基准系统和安全平面的确定。HOLOS-NT测量软件利用之前创建的单元模型来测量样品的表面。在选择模型曲面时,同时定义测量点。HOLOS-NT程序允许在被测表面上均匀分布测量点,预先编程的测量点数量(试样的6416个测试点)。测量点的坐标及其与模型所确定的标称位置的偏差结果都写入一个文件,其中包含名义和实际坐标以及所有测量点的偏差,可以在CAD模型中表示。

2 结果及分析

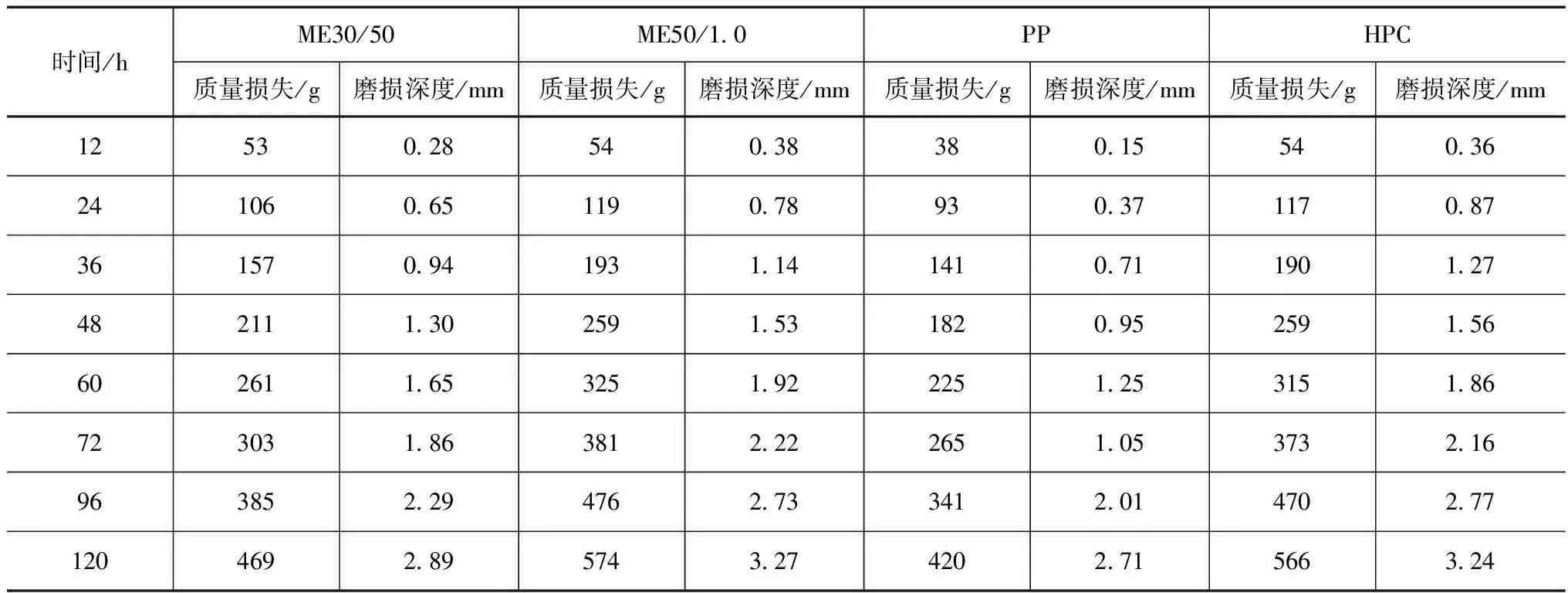

混凝土水下磨耗试验结果见表2。报告的强度、磨损损伤深度和质量损失结果为3种试验的平均值。

表2 水下磨耗实验结果汇总表

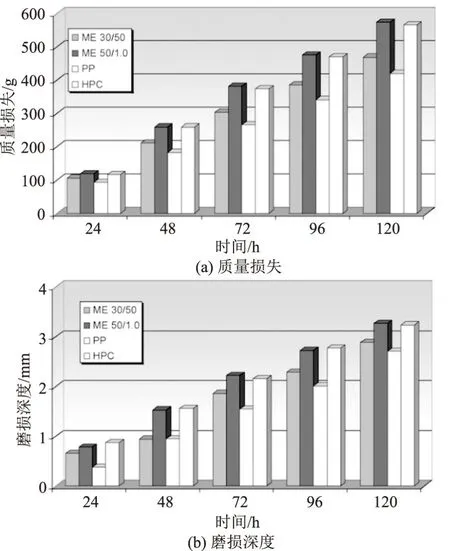

根据图2所示的磨损试验结果,发现掺加聚丙烯纤维的试件表现出最高的耐磨性,掺加钢纤维ME50/1.0和不掺加纤维(HPC)的混凝土表现出最低的耐磨性。

图2 混凝土试件磨损试验结果

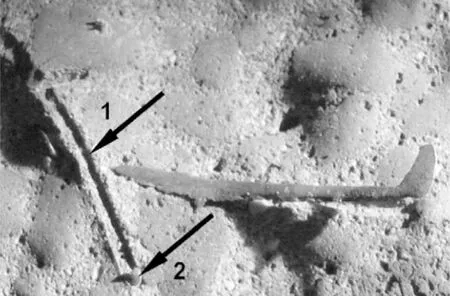

使用钢纤维的高性能混凝土(ME 30/50和ME 50/1.0)会出现纤维从水泥基体中抽出的现象。在钢纤维增强混凝土的磨料磨损过程中,磨料颗粒在混凝土表面的入射角α和钢纤维在混凝土中的取向起着重要作用。在完成磨损试验后,根据对纤维增强混凝土表面的宏观观察发现,由于磨料在暴露的纤维中的冲程,钢纤维被切割并从基体中拔出(如图3所示)。这种现象最常见的情况是磨粒垂直于纤维的纵向轴方向撞击时,磨粒在混凝土表面的入射角较低(α≈15°)。

图3 钢纤维混凝土试件表面ME 50/1.0((1)压痕纤维,(2)切割纤维)

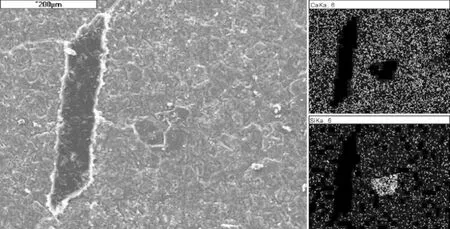

钢纤维(ME 30/50和ME 50/1.0)与聚丙烯纤维增强混凝土相比,混凝土的耐磨性下降。与钢纤维相比,用聚丙烯纤维增强的混凝土耐磨性的提高与这些纤维与水泥浆体的粘附性较高有关。通过显微观察,包括带纤维的试样表面的形貌(SEM图像)、X射线显微分析(EDS)化学成分分析和BSE图像观察。聚丙烯纤维试样的形貌观察(SEM图像)、成分观察(BSE图像)以及X射线显微分析(EDS)均不能证实氢氧化钙存在于纤维-浆料接触区(如图4所示)。

图4 聚丙烯纤维磨损试验后试样表面的SEM显微照片

试验中使用的聚丙烯纤维比水泥颗粒的平均尺寸大几倍,但与钢纤维相比,聚丙烯纤维更松散,保水能力非常弱,与水泥基体一起形成致密结构。此外,聚合物材料的表面能通常低于水的表面能。纤维-浆料接触区未观察到硅酸盐,这排除了钢纤维情况下水灰比局部增大的可能性,从而加剧了接触区粘连。钢球在试样表面的冲击作用导致了聚丙烯纤维的断裂,证实了聚丙烯纤维与水泥基体的良好附着力。

本研究中,钢纤维增强复合材料较未改性混凝土的耐磨性能下降,基体的磨蚀速度更快。这是因为钢纤维刚度高、展弦比低,使纤维从基体中分层,在磨料冲击下产生塑性变形,从而导致接触区基体发生变形。

3 结语

(1)钢纤维的添加并不能提高高强度混凝土在低速磨蚀作用下的抗侵蚀性能。

(2)钢纤维钢筋混凝土表面的磨损程度取决于纤维在试件上表面的放置位置和磨料混合物对纤维的入射角。

(3)聚丙烯纤维的加入使HPC混凝土的耐磨性有所提高,尤其是在试验前48h。这有利于考虑对结构钢钢筋进行更好的防腐蚀保护的可能性。