激光喷丸DP980高强钢诱导的残余应力分布特性

2024-04-29王作伟崔凯刘牧熙

王作伟 崔凯 刘牧熙

摘要:为研究激光喷丸后DP980高强钢的残余应力分布特性,建立有限元分析模型,分析不同激光喷丸次数对材料表面及深度方向的应力分布影响规律。开展不同激光喷丸次数的强化试验,并对试样进行残余应力检测,验证试验与模拟结果的一致性。通过对比激光喷丸前、后试样的表面粗糙度差异,发现激光喷丸后试样表面产生了塑性变形,并在表面形成均匀的残余压应力。在深度方向上,为达到材料内部应力平衡,试样芯部产生了低幅值的拉应力。随着激光喷丸次数的增加,材料表面诱导的残余应力幅值升高,产生更深的影响层。激光喷丸在材料表面诱导的残余压应力增加了零部件内部微裂纹的闭合力、延缓了裂纹扩展速率,可提高零部件的使用寿命及可靠性。

关键词:激光喷丸 高强钢 数值模拟 残余应力

中图分类号:U465.1 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230203

Characteristics of Residual Stress Distribution on DP980 High Strength Steel Subjected to Laser Peening

Wang Zuowei, Cui Kai, Liu Muxi

(Saic Volkswagen Automotive Yizheng Branch Co., Ltd., Yangzhou 225000)

Abstract: In order to study the characteristics of residual stress distribution on DP980 high-strength steel treated by Laser Peening (LP), a finite element analysis model was established to analyze the influence of different LP times on the stress distribution both on the surface and in the depth of the material. Additionally, strenuous tests with different LP times were carried out, and the residual stress of samples was tested to verify the consistency of experiment and simulation results. By comparing the surface roughness of the samples before and after LP, it indicates that plastic deformation occurs on the sample surface, and a uniform residual stress distribution is generated on the surface after LP. In order to achieve the internal stress balance, a low-amplitude tensile stress is induced at the core of the sample along the depth direction. With the increase of LP times, the residual stress induced on the surface of sample rises, and a deeper influence layer is generated. In fact, the residual stress induced by LP on the material surface increases the micro-crack closure force inside the parts and then postpones the crack growth rate, thus improves the service life and reliability of parts effectively.

Key words: Laser peening, High strength, Numerical simulation, Residual stress

作者簡介:王作伟(1993—),男,工程师,硕士学位,研究方向为车用金属材料检测与分析、激光先进制造技术。

参考文献引用格式:

王作伟, 崔凯, 刘牧熙. 激光喷丸DP980高强钢诱导的残余应力分布特性[J]. 汽车工艺与材料, 2024(4): 50-56.

WANG Z W, CUI K, LIU M X. Characteristics of Residual Stress Distribution on DP980 High Strength Steel Subjected to Laser Peening[J]. Automobile Technology & Material, 2024(4): 50-56.

1 前言

整车轻量化设计已经成为汽车工业发展的重点方向[1],其核心在于减轻汽车质量的同时不影响汽车安全性能,因此,开发轻质高强度的轻量化材料成为了主流技术路线[2]。在此背景下,高强钢的开发及应用得到了迅速发展。其中,由于双相钢(Dual Phase Steel,DP)具有高强度和高塑性的综合力学性能,被广泛应用于制造门槛加强板、中央通道、纵梁等汽车关键零部件[3]。开发新型轻量化材料成本高且周期长,不能及时响应市场对整车安全性能的需求,因此对关键零部件进行针对性强化是更为可行的技术路线。

激光喷丸(Laser Peening,LP)目前广泛应用于航空航天领域关键零部件的制造[4],其强化原理是高功率激光束与材料表面相互作用的物理过程。激光辐照在贴有能量吸收层(铝箔或黑漆)的靶材上,使吸收层材料在瞬间电离气化,形成等离子体气团。随着激光持续辐照,能量不断积聚,等离子体发生爆炸,在约束层(水帘或K9玻璃)作用下,产生冲击波作用于材料表面,从而诱导材料的表面产生塑性变形,在材料表面形成稳定的残余压应力分布[5]。

激光喷丸诱导的残余压应力能够有效地增加零部件内部微裂纹的闭合性[6],延缓裂纹快速扩展,从而提高零件的可靠性。为探索激光喷丸在汽车领域的应用前景,选择汽车用DP980高强钢作为研究对象,通过有限元分析及试验验证,探索激光喷丸后DP980高强钢诱导的残余应力分布规律,揭示强化后零件表面残余压应力场的寿命延长机理。

2 试验方法

2.1 試验材料

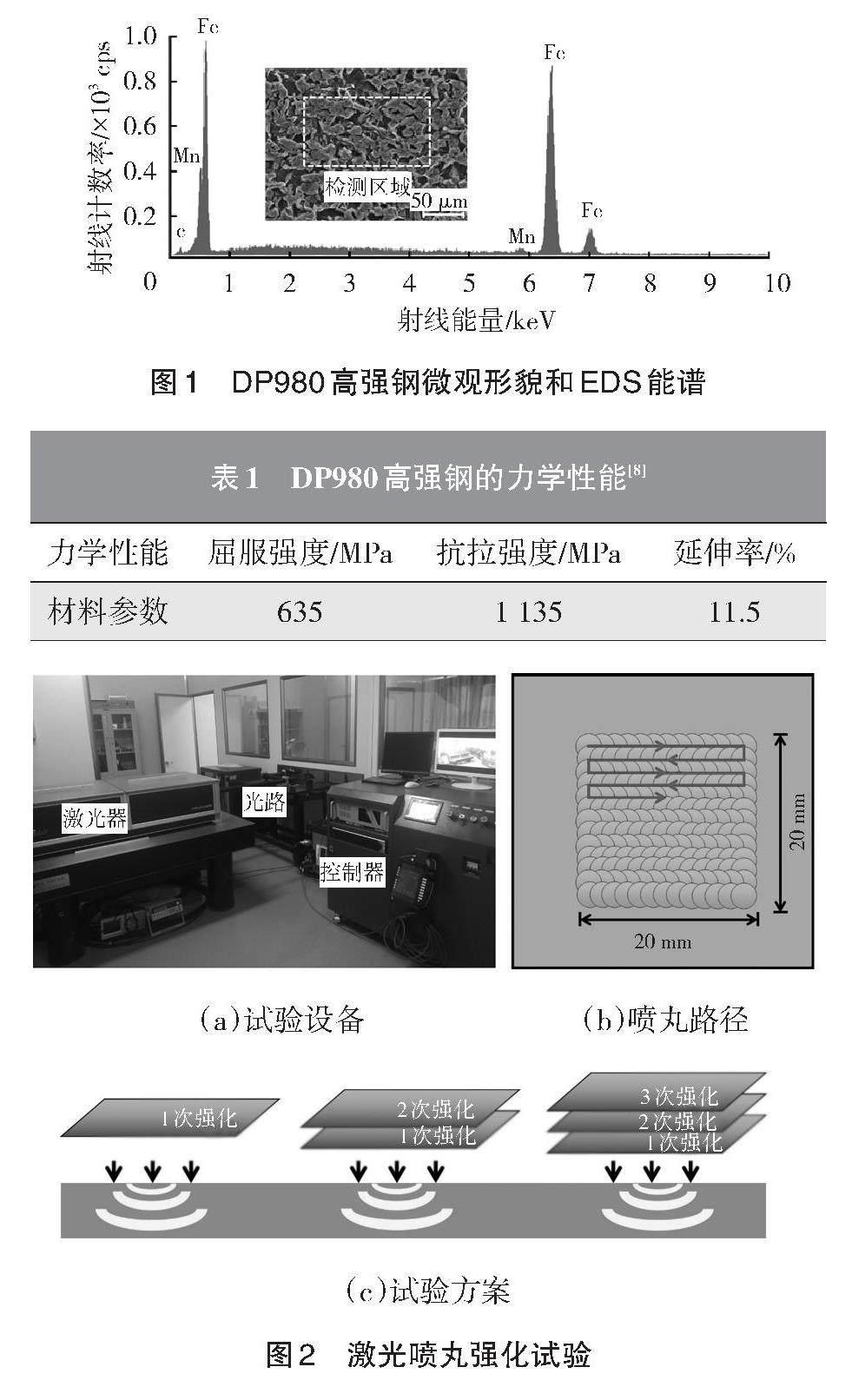

选用4 mm厚DP980高强钢板材作为试验对象,对其显微组织及能量色散X射线能谱(Energy Dispersive X-ray Spectroscopy,EDS)进行分析,如图1所示。由图1可知,DP980高强钢的显微组织由铁素体和马氏体双相组成,以铁素体为基体相使材料具有较好的塑性,而岛状马氏体作为硬质强化相,弥散分布于基体中,在变形过程中,硬质马氏体阻碍了自由位错的滑移,使大量位错在界面处塞积[7],阻碍形变发生,从而使得DP980高强钢具有优异的综合力学性能,如表1所示。

2.2 激光喷丸强化试验

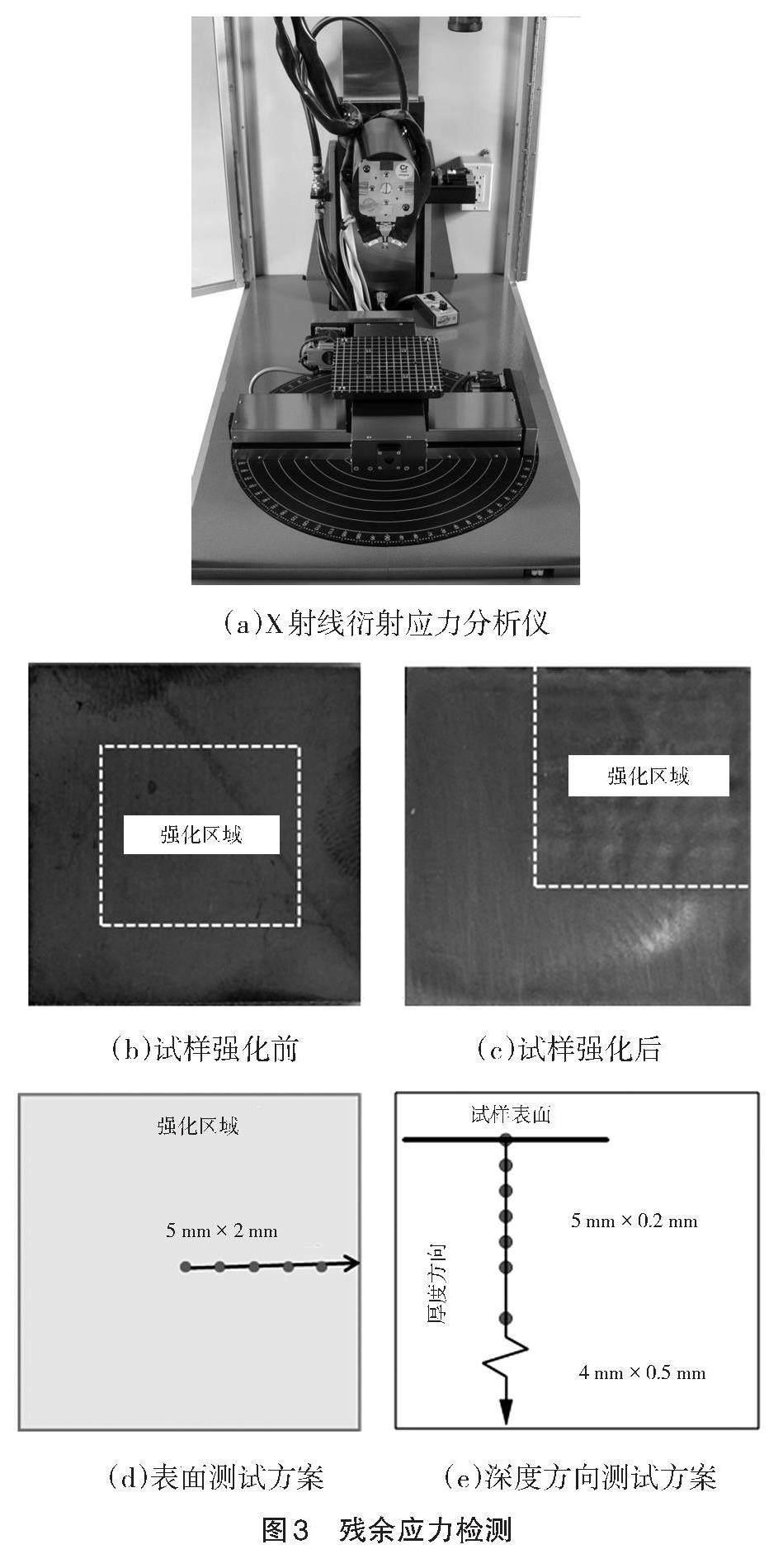

试验前准备试样,通过线切割加工40 mm×40 mm×4 mm方块试样,随后用砂纸对试样进行打磨,在试样表面平整粘贴专用铝箔备用。如图2a所示,激光喷丸强化试验在江苏大学Nd: YAG高功率脉冲激光发生系统进行,激光束波长为1 064 nm,脉宽为10 ns,能量分布为平顶分布。其他工艺参数为:双面激光喷丸,50%搭接率,9 J激光能量,具体喷丸路径如图2b所示。为研究激光喷丸后DP980高强钢残余应力分布规律,开展不同喷丸次数(1次、2次和3次)的激光强化试验,具体试验方案如图2c所示,相邻2次激光喷丸试验之间需更换铝箔。

2.3 分析与检测

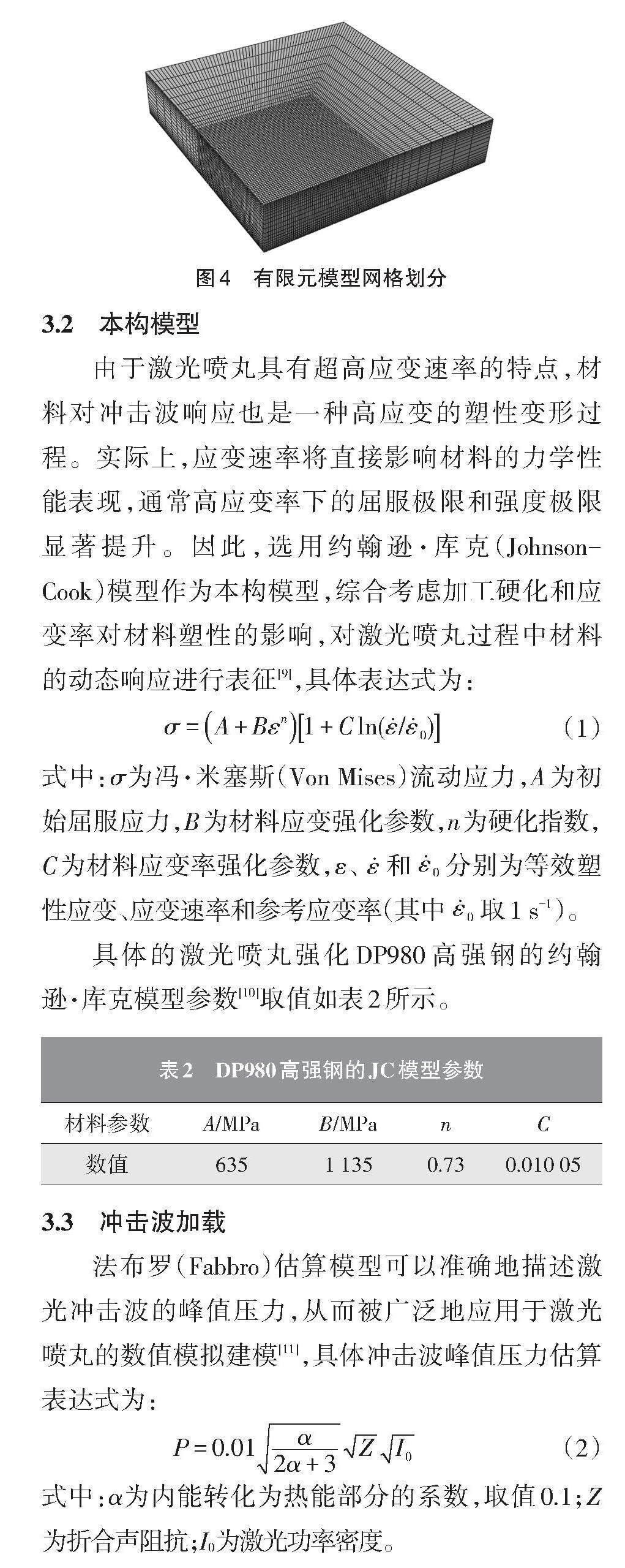

如图3a所示,采用Proto残余应力分析仪对激光喷丸后试样进行残余应力检测。根据DP980的材料特性,对{2 1 1}晶面进行衍射,选用Cr靶Kα辐射作为X射线管光源,其他测试参数:X射线管电压为30 kV,管电流为25 mA。考虑激光喷丸区域及试样形状为对称结构,图3d为表面残余应力检测方案,测量路径从强化区域中间位置开始向两侧延伸,5个测试点相邻间隔2 mm。激光喷丸作为表面强化工艺,在试样近表层诱导的应力梯度大。因此,在深度方向上,近表面区域设置5个相邻间隔0.2 mm残余应力检测点,其余深度范围测试点间隔0.5 mm,如图3e所示。

3 有限元分析

3.1 有限元建模

如图4所示,为降低计算机的分析成本,同时考虑方块试样为对称结构,建立了1/4有限元简化模型。采用结构化网格划分方法,选择8节点六面体线性减缩积分单元对有限元模型进行网格划分。由于单元格尺寸的大小直接影响有限元分析求解精度及效率,将强化区域的网格单元进行局部细化,设置单元尺寸为100 μm,从而获得精确的应力应变结果。此外,由于激光喷丸为表面强化工艺,表层材料发生塑性变形更大,且应力梯度更大。因此,在深度方向上的网格设置采用双向偏置划分方法,从而对近表层的网格进行细化。

3.2 本构模型

由于激光喷丸具有超高应变速率的特点,材料对冲击波响应也是一种高应变的塑性变形过程。实际上,应变速率将直接影响材料的力学性能表现,通常高应变率下的屈服极限和强度极限显著提升。因此,选用约翰逊·库克(Johnson-Cook)模型作为本构模型,综合考虑加工硬化和应变率对材料塑性的影响,对激光喷丸过程中材料的动态响应进行表征[9],具体表达式为:

[σ=A+Bεn1+Cln(ε/ε0)] (1)

式中:σ为冯·米塞斯(Von Mises)流动应力,A为初始屈服应力,B为材料应变强化参数,n为硬化指数,C为材料应变率强化参数,ε、[ε]和[ε0]分别为等效塑性应变、应变速率和参考应变率(其中[ε0]取1 s-1)。

具体的激光喷丸强化DP980高强钢的约翰逊·库克模型参数[10]取值如表2所示。

3.3 冲击波加载

法布罗(Fabbro)估算模型可以准确地描述激光冲击波的峰值压力,从而被广泛地应用于激光喷丸的数值模拟建模[11],具体冲击波峰值压力估算表达式为:

[P=0.01α2α+3ZI0] (2)

式中:α为内能转化为热能部分的系数,取值0.1;Z为折合声阻抗;I0为激光功率密度。

由于本文激光喷丸试验采用水作为约束层,DP980高强钢作为靶材,因此,折合声阻抗Z可以通过2/Z=1/Zsteel+1/Zwater求得,其中水的声阻抗Zwater =2.39×105 g/(cm2·s),钢的声阻抗Zsteel=4.55×106 g/(cm2·s)[12]。根据上述计算公式,得到9 J激光能量(脉宽为10 ns,光斑直径为3 mm)诱导的冲击波峰值压力为1.66 GPa。

4 结果与讨论

4.1 表面残余应力的分布特性

激光喷丸诱导的高幅值冲击波作用于材料表面,当冲击波峰值压力高于材料的动态屈服强度时,材料将发生塑性变形,从而引起应力分布发生变化。图5所示为激光喷丸DP980高强钢诱导的残余应力分布求解结果。由图5可知,激光喷丸强化区域表面形成了高幅值的残余压应力,这是由于该区域材料在塑性变形后的回弹过程中受到周围材料的挤压和约束所致。

特别地,对比图5a、5b应力云图分布,发现S11和S22方向的残余应力存在差异。然而,零部件在实际工况下受力的方向和大小是多元化且复杂的,因此需要对激光喷丸诱导的残余压应力的各向异性进行进一步分析。如图6所示,提取了沿M→N路径上S11和S22方向的残余应力曲线,可以发现实测残余应力与数值求解值具有较好的一致性。由于采用50%的圆形光斑搭接喷丸工艺,因此,试样表面的应力存在波动。对比2个方向的残余应力平均值,S11方向上稳定残余压应力区域的应力平均值为-308 MPa,S22方向上稳定残余压应力区域的应力平均值为-298 MPa,发现激光喷丸诱导的残余应力未出现显著的各向异性。实际上,形成的残余压应力主要源于周围材料的挤压,特别是对于异形的零部件进行强化时,需要对强化位置进行设计评估,才能通过激光喷丸获得最优强化效果。

4.2 深度方向残余应力的分布特性

激光喷丸作为表面强化工艺,其诱导的冲击波在材料传播过程中会不断衰减,应力方面则会表现为残余应力幅值随深度的增加而降低,因此,深度方向上的残余应分布是评价激光喷丸强化效果的重要依据。如图7所示,为了直观地探索激光喷丸诱导的残余应力在不同深度下的分布特性,对有限元模型进行逐层切片分析,由上至下切片间隔为0.1 mm,发现随着远离试样表面,残余压应力急剧降低,应力状态也由残余压应力过渡到残余拉应力。

圖8提取了MO路径上残余应力曲线,发现深度方向残余压应力峰值位于试样表层,达到-345 MPa。特别地,为了维持试样整体应力平衡,激光喷丸后在试样的芯部位置同步产生了30 MPa的低幅值残余拉应力。定义残余压应力区域为激光喷丸的影响层,以零应力状态为分界线,激光喷丸可在DP980试样表面产生约450 μm的影响层深度。实际上,汽车零部件表面更容易受到磕碰划伤等缺陷,在汽车行驶过程中受到交变载荷或者冲击时,这些缺陷将成为裂纹源不断扩展直至失效。而激光喷丸诱导的残余压应力能够增大微裂纹的闭合力,延缓裂纹扩展速率,从而有效提高零部件的使用寿命及可靠性。

4.3 激光喷丸次数对残余应力分布的影响

激光喷丸采用圆形光斑搭接方式对材料表面进行强化,如果单点冲击压力过大,会严重破坏零件表面质量。为获取较好的表面质量,可以采用低能量的多次冲击方式,在不影响零件表面质量的前提下获得更优异的强化效果。

图9所示为不同激光喷丸次数作用下试样表面粗糙度,经过强化处理后试样表面粗糙度有所提升。实测各个DP980高强钢试样的粗糙度值为:未强化试样的粗糙度Ra=0.609 1 μm,Rz=3.178 7 μm;1次喷丸强化试样的粗糙度Ra=0.647 1 μm,Rz=3.747 2 μm;2次喷丸强化试样的粗糙度Ra=0.722 6 μm,Rz=4.410 5 μm;3次喷丸强化试样的粗糙度Ra=0.672 9 μm,Rz=3.814 7 μm。通过以上数据发现,粗糙度并不是随着喷丸次数增加一直提高的,第1次和第2次的激光强化使得表面形变更为明显,从而粗糙度有所提升。第3次的强化时,在进一步发生塑性变形的同时,由于相同位置受到多次冲击,表面形貌趋于平缓,进而改善粗糙度。

激光喷丸的强化效果评估需要应力作为参考标准,如图10a所示为在不同激光喷丸次数作用下DP980高强钢试样的表面残余应力分布曲线。由图10a可知,随着激光喷丸次数的增加,试样表面诱导的残余压应力提高,但提升程度有所减缓,由1次喷丸强化的-250 MPa增加至3次喷丸强化的-308 MPa,但第2次和第3次的强化效果差异不大。图10b为深度方向的应力分布,影响层深度出现类似规律,随着激光喷丸次数的提高,试样表面诱导的影响层越深,由1次激光喷丸的392 μm提高到3次激光喷丸的450 μm。这是由于激光冲击波压力恒定不变,经历过前面2次,表面材料的强度得到提高,使进一步发生塑性变形更加困难,因而达到强化效果的阈值。

5 结束语

通过激光喷丸DP980高强钢强化试验,以有限元分析的手段,探索了不同激光喷丸次数对残余应力分布的影响规律,具体得到如下结论:

a. 激光喷丸强化的有限元分析结果与试验结果具有很好的一致性,在深度方向上,为达到材料内部应力平衡,试样芯部产生低幅值的拉应力;

b. 随着激光喷丸次数的增加,材料表面诱导的残余应力幅值提高,产生更深的影响层,但强化效果存在阈值;

c. 通过对比激光喷丸前、后DP980试样的表面粗糙度差异,发现激光喷丸后试样表面产生了塑性变形,当激光喷丸次数超过2次时,试样表面粗糙度有降低的趋势;

d. 激光喷丸在材料表面诱导的残余压应力增加了零部件内部微裂纹的闭合力,延缓裂纹扩展速率,从而有效提高了零部件的使用寿命及可靠性。

参考文献:

[1] 谢贵山, 黄宗斌, 赵肖斌, 等. 汽车车身的轻量化设计探讨[J]. 汽车零部件, 2023(2): 80-84.

[2] 朱增余, 江晶晶, 范冬冬, 等. 某新能源汽车复合材料前车门轻量化设计[J]. 时代汽车, 2021(5): 104-105.

[3] 陈文博, 牛润泽, 潘星, 等. 铝合金在汽车轻量化中的应用及重卡轻量化实例[J]. 汽车实用技术, 2020, 45(16): 49-51.

[4] ZHENG X, LIANG Y, HE X, et al. The Effect of Laser Shock Peening on the Microstructure and High-Temperature Mechanical Properties of AZ31 Alloy[J]. Journal of Materials Engineering and Performance, 2021, 30: 4282-4290.

[5] KUMAGAI M, CURD M E, SOYAMA H, et al. Depth-Profiling of Residual Stress and Microstructure for Austenitic Stainless Steel Surface Treated by Cavitation, Shot and Laser Peening[J]. Materials Science and Engineering A, 2021, 813: 1-8.

[6] HUANG S, SHENG J, WANG Z, et al. Finite Element and Experimental Analysis of Elevated-Temperature Fatigue Behavior of IN718 Alloy Subjected to Laser Peening[J]. International Journal of Fatigue, 2020, 131(2): 1-9.

[7] 鄺春福, 郑之旺. 冷轧CR550/980DP组织性能分析[C]//第十一届中国钢铁年会论文集——S07. 北京: 中国冶金出版社, 2017: 5.

[8] 吴勇华, 闫永君, 耿爱农, 等. 喷丸与激光喷丸强化高强度钢对比试验[J]. 现代制造工程, 2020(5): 119-124.

[9] 黄舒, 王作伟, 盛杰, 等. 激光喷丸强化IN718合金孔周表面残余主应力分布特性[J]. 中国激光, 2017, 44(2): 244-253.

[10] ZHUMAGULOV A, ABEDINI A, RAHMAANN T, et al.High Rate Characterization of Three DP980 Steels[J].The European Physical Journal Conferences, 2018, 183:1-6.

[11] FABBRO R, FOURNIER J, BALLARD P, et al. Physical Study of Laser-Produced Plasma in Confined Geometry[J]. Journal of Applied Physics, 1990, 68(2): 775-784.

[12] 任连保, 丁力, 刘润生. 声阻抗在钛-钢复合板爆炸焊接过程中的意义和作用[J]. 钛工业进展, 2010, 27(4): 5-8.